In der modernen Fertigung ist ein Schutzgasofen unerlässlich, da er eine chemisch nicht-reaktive Umgebung für die Hochtemperaturverarbeitung schafft. Diese kontrollierte Atmosphäre verhindert unerwünschte Reaktionen, hauptsächlich Oxidation und Kontamination, was entscheidend ist, um die Integrität, Leistung und Qualität fortschrittlicher Materialien in Industrien von der Metallurgie bis zu Halbleitern zu gewährleisten.

Der wahre Wert eines Schutzgasofens liegt nicht nur in seiner Fähigkeit, Materialien zu erhitzen, sondern in seiner Kraft, die chemische Umgebung während dieses Erhitzungsprozesses zu kontrollieren. Diese Kontrolle ermöglicht es, spezifische Materialeigenschaften zu erzielen, die in offener Luft einfach unerreichbar sind.

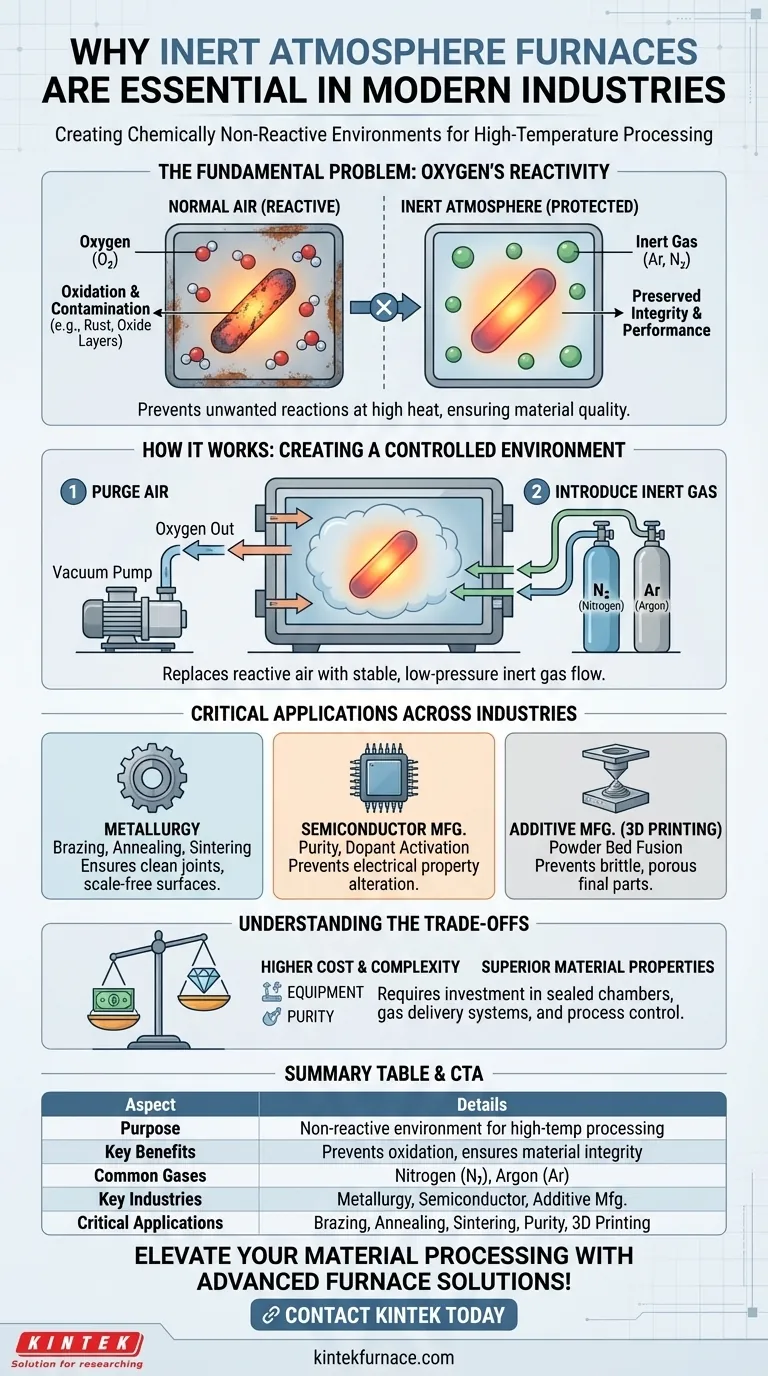

Das Grundproblem: Die Reaktivität von Sauerstoff

Warum normale Luft ein Problem ist

Bei Raumtemperatur ist der Sauerstoff in der Luft relativ harmlos. Bei den hohen Temperaturen, die für Prozesse wie Löten, Glühen oder Sintern erforderlich sind, wird Sauerstoff jedoch extrem reaktiv.

Diese Reaktivität führt zu Oxidation – demselben chemischen Prozess, der Eisen rosten lässt. Bei der Verarbeitung empfindlicher Metalle oder Materialien führt dies zur Bildung unerwünschter Oxidschichten auf der Materialoberfläche.

Die Auswirkungen von Oxidation und Kontamination

Oxidation und andere Formen der Kontamination sind keine geringfügigen Probleme; sie verschlechtern das Material grundlegend.

Diese unerwünschten Reaktionen können die strukturelle Integrität eines Materials drastisch reduzieren, Schwachstellen in verbundenen Fügestellen erzeugen, die elektrischen Eigenschaften eines Halbleiters verändern oder zu einem vollständigen Bauteilversagen führen. Für Hochleistungsanwendungen können selbst mikroskopisch kleine Kontaminationsmengen katastrophal sein.

Wie Schutzgasöfen die Lösung bieten

Schaffung einer kontrollierten Umgebung

Ein Schutzgasofen löst dieses Problem, indem er die reaktive Atmosphäre (Luft) systematisch entfernt und durch eine nicht-reaktive ersetzt.

Dies wird typischerweise erreicht, indem zuerst die verschlossene Ofenkammer gespült wird, um den Sauerstoff zu entfernen. Dann wird ein kontinuierlicher, schwacher Strom eines inerten Gases eingeführt, um während des gesamten Heiz- und Kühlzyklus eine saubere, sauerstofffreie Umgebung aufrechtzuerhalten.

Die Rolle von Schutzgasen

Die am häufigsten verwendeten inerten Gase sind Stickstoff (N₂) und Argon (Ar).

Diese Gase werden gewählt, weil sie chemisch stabil sind und selbst bei extremen Temperaturen nicht mit den zu verarbeitenden Materialien reagieren. Dies stellt sicher, dass die einzigen Veränderungen am Material diejenigen sind, die durch den Wärmebehandlungsprozess selbst beabsichtigt sind.

Kritische Anwendungen in verschiedenen Industrien

Metallurgie: Löten, Glühen und Sintern

In der Metallurgie sind Schutzgasatmosphären entscheidend für das Verbinden, Formen und Verfestigen von Metallen. Beim Löten verhindert ein inertes Gas die Bildung von Oxiden, die sonst den Fluss des Lotmetalls hemmen und eine schwache Verbindung erzeugen würden.

Beim Glühen, dem Prozess des Erhitzens und Abkühlens, um ein Metall zu erweichen und innere Spannungen abzubauen, gewährleistet eine inerte Atmosphäre eine saubere, blanke Oberfläche ohne Zunder.

Halbleiterfertigung: Reinheit und Präzision

Die Halbleiterindustrie ist auf absolute Reinheit angewiesen. Prozesse wie die Dotandenaktivierung oder das Glühen von Dünnschichten müssen in einer sauerstofffreien Umgebung stattfinden.

Selbst Spuren von Sauerstoff können den Siliziumwafer kontaminieren, seine elektrischen Eigenschaften verändern und die resultierenden Mikrochips unbrauchbar machen. Eine inerte Atmosphäre ist die einzige Möglichkeit, die erforderliche Reinheit und Zuverlässigkeit zu gewährleisten.

Additive Fertigung: Pulverbettfusion

Beim 3D-Metalldruck, wie der Pulverbettfusion, werden feine Metallpulver Schicht für Schicht mit einem Laser- oder Elektronenstrahl geschmolzen.

Diese Pulver haben ein enormes Verhältnis von Oberfläche zu Volumen, wodurch sie unglaublich anfällig für Oxidation sind. Die Verarbeitung in einer inerten Atmosphäre ist unerlässlich, um die Bildung von Oxiden zu verhindern, die zu einem spröden, porösen und strukturell beeinträchtigten Endteil führen würden.

Die Kompromisse verstehen

Kosten und Komplexität

Schutzgassysteme sind von Natur aus komplexer und teurer als Standard-Luftöfen. Sie erfordern dicht verschlossene Kammern, ausgeklügelte Gasversorgungs- und Überwachungssysteme sowie Vakuumpumpen, die alle die Anfangsinvestition erhöhen.

Betriebskosten

Über die anfängliche Anschaffung hinaus fallen laufende Betriebskosten für den Verbrauch inerter Gase an. Die Beschaffung, Lagerung und Handhabung von hochreinen Gasflaschen oder Großtanks müssen in die Gesamtbetriebskosten einbezogen werden.

Anforderungen an die Prozesskontrolle

Der Betrieb eines Schutzgasofens erfordert eine strengere Prozesskontrolle. Bediener müssen geschult werden, Gasflussraten zu steuern, auf Lecks zu überwachen und sicherzustellen, dass die atmosphärische Reinheit während des gesamten Prozesszyklus innerhalb strenger Spezifikationen bleibt, um einen erfolgreichen Abschluss zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von der chemischen Natur Ihres Materials und Ihren endgültigen Qualitätsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität und -festigkeit liegt: Eine inerte Atmosphäre ist unverzichtbar für die Wärmebehandlung reaktiver Metalle, das Löten kritischer Verbindungen oder das Sintern von pulverförmigen Metallen.

- Wenn Ihr Hauptaugenmerk auf elektronischer oder chemischer Reinheit liegt: Für Anwendungen in Halbleitern, medizinischen Implantaten oder der Luft- und Raumfahrt ist eine inerte Umgebung die einzige Möglichkeit, leistungshemmende Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen, nicht-reaktiven Materialien liegt: Für die einfache Wärmebehandlung von Materialien, die nicht leicht oxidieren, ist ein Standard-Luftofen oft eine wirtschaftlichere und völlig ausreichende Wahl.

Letztendlich erfordert die Beherrschung Ihres Materials, dass Sie zuerst seine Umgebung beherrschen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Zweck | Schafft eine nicht-reaktive Umgebung für die Hochtemperaturverarbeitung |

| Hauptvorteile | Verhindert Oxidation und Kontamination, gewährleistet Materialintegrität und -leistung |

| Häufige Gase | Stickstoff (N₂), Argon (Ar) |

| Schlüsselindustrien | Metallurgie, Halbleiterfertigung, Additive Fertigung |

| Kritische Anwendungen | Löten, Glühen, Sintern, Dotandenaktivierung, Pulverbettfusion |

| Kompromisse | Höhere Anfangskosten, Betriebskosten für Gase, Notwendigkeit einer strengen Prozesskontrolle |

Verbessern Sie Ihre Materialverarbeitung mit den fortschrittlichen Ofenlösungen von KINTEK! Durch hervorragende F&E und Eigenfertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Schutzgasöfen sowie CVD-/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, sei es in der Metallurgie, bei Halbleitern oder in der additiven Fertigung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesseffizienz und Materialqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.