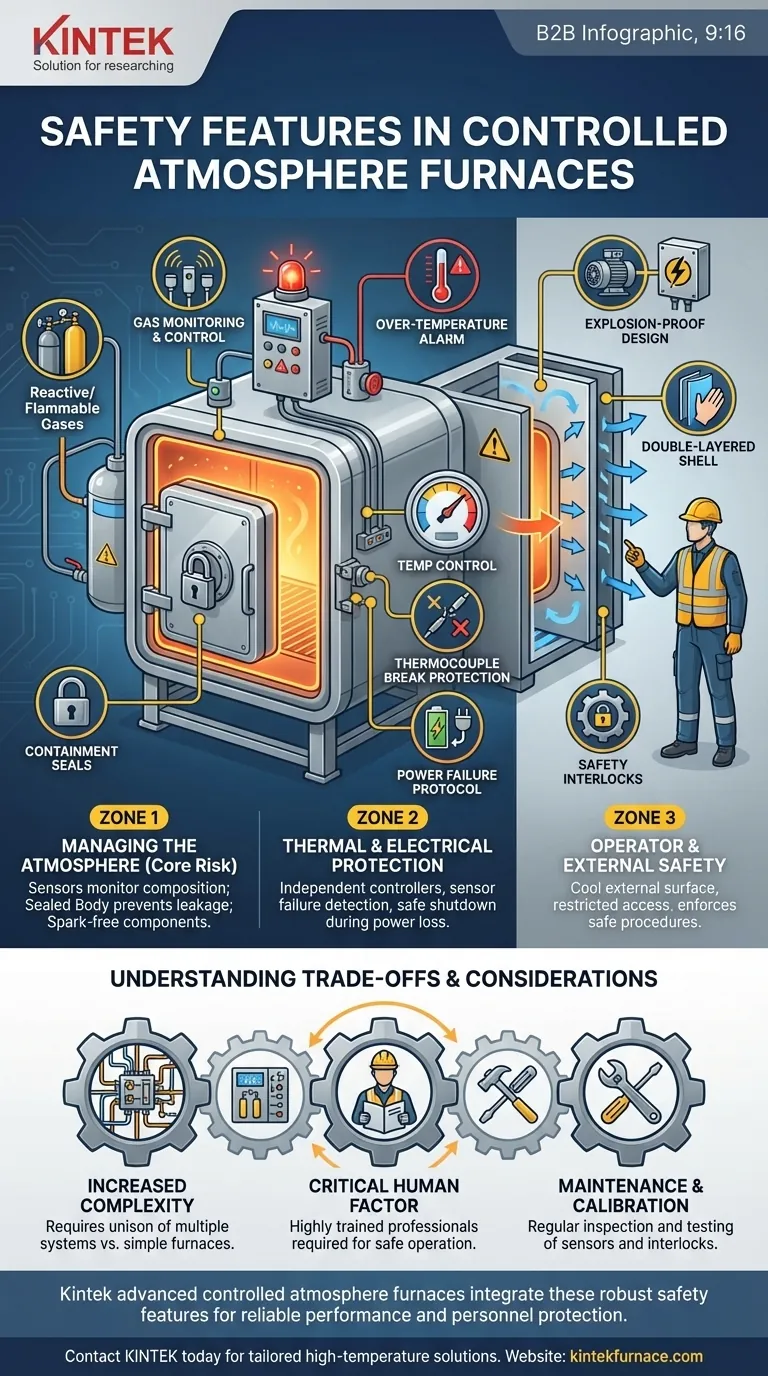

Die wichtigsten Sicherheitsmerkmale eines Schutzgasofens sind darauf ausgelegt, die drei Kernrisiken zu beherrschen: die reaktive Gasatmosphäre, hohe Temperaturen und Systemdruck. Dazu gehören hochentwickelte Gasüberwachungssysteme, mehrere Schichten thermischen Schutzes wie Übertemperaturalarme und doppelwandige Konstruktionen sowie robuste Dichtungen zur Verhinderung von Atmosphäre-Leckagen.

Ein Schutzgasofen birgt Risiken, die bei Standardöfen nicht vorhanden sind, nämlich brennbare, explosive oder reaktive Gase. Dementsprechend ist seine Sicherheit keine Einzelfunktion, sondern ein mehrschichtiges System, das darauf ausgelegt ist, die Atmosphäre einzuschließen, die Temperatur zu regeln und Zündquellen zu verhindern.

Das grundlegende Risiko: Die Kontrolle der Atmosphäre

Das bestimmende Merkmal dieser Öfen ist die Einführung einer künstlichen Atmosphäre. Diese Atmosphäre ist zwar für Prozesse wie das Aufkohlen oder Glühn im Schutzgasbad unerlässlich, stellt aber auch die Hauptquelle für Betriebsrisiken dar.

Gasüberwachung und -steuerung

Das System muss ständig die Zusammensetzung und den Druck der inneren Atmosphäre überwachen. Sensoren sind installiert, um das Austreten von brennbaren oder giftigen Gasen in den umgebenden Arbeitsbereich zu erkennen und Alarme sowie potenzielle Abschaltungen auszulösen.

Eindämmung der Atmosphäre

Um wirksam und sicher zu sein, muss die Ofenatmosphäre isoliert werden. Dies wird durch dicht schließende Türen und einen vollständig verschweißten Ofenkörper erreicht, die verhindern, dass die kontrollierte Atmosphäre entweicht und Außenluft eindringt. Eine unkontrollierte Mischung kann eine explosionsfähige Umgebung schaffen.

Explosionsgeschütztes Design

Wenn brennbare Gase wie Wasserstoff oder Methan verwendet werden, ist jede Komponente, die einen Funken erzeugen könnte, eine erhebliche Gefahr. Diese Öfen verfügen oft über explosionsgeschützte Vorrichtungen, wie speziell konstruierte Umwälzventilatoren, Motoren und elektrische Gehäuse, um potenzielle Zündquellen zu eliminieren.

Schutz vor thermischen und elektrischen Gefahren

Über die einzigartigen Risiken der Gasatmosphäre hinaus müssen diese Öfen die universellen Gefahren im Zusammenhang mit Hochtemperatur-Industrieanlagen beherrschen.

Über- und Untertemperaturschutz

Öfen sind mit unabhängigen Sicherheitssteuerungen ausgestattet, die die Temperatur überwachen. Wenn die Hauptsteuerung ausfällt und die Temperatur einen eingestellten Grenzwert überschreitet (Übertemperatur), unterbricht dieses Sicherheitssystem die Stromzufuhr zu den Heizelementen. Der Untertemperaturschutz stellt sicher, dass der Prozess nicht in einem unsicheren oder ineffektiven Zustand läuft.

Thermopaar-Unterbrechungsschutz

Ein Thermoelement ist der primäre Temperatursensor. Wenn dieser Sensor bricht oder sich löst, könnte das Steuerungssystem fälschlicherweise annehmen, der Ofen sei kalt, und unbegrenzt volle Leistung geben. Der Schutz bei Thermoelementunterbrechung erkennt diesen Fehler und schaltet das System sicher ab.

Protokolle bei Stromausfall

Ein plötzlicher Stromausfall kann gefährlich sein, da er Umwälzventilatoren oder Steuerungssysteme stoppen kann, während der Ofen heiß bleibt. Sicherheitssysteme stellen sicher, dass der Ofen bei einem Stromausfall in einen sicheren, vorhersehbaren Zustand übergeht, was oft das automatische Schließen von Gasventilen beinhaltet.

Schutz des Bedieners und der Umgebung

Um das Personal zu schützen, verwenden diese Öfen eine doppelte Hülle oder ein doppeltes Gehäuse. Dieses Design ermöglicht einen Luftstrom zwischen der Innen- und der Außenwand, wodurch die Außentemperatur auch bei extremen Innentemperaturen niedrig und sicher zu berühren bleibt.

Verständnis der Kompromisse

Obwohl sie eine fortschrittliche Prozesssteuerung bieten, führen Atmosphärenöfen zu Komplexitäten und Kosten, die bei einfacheren Geräten nicht anfallen.

Erhöhte Komplexität im Vergleich zu Standardöfen

Ein Standard-Luft-Tiegelofen erfordert nur grundlegenden Hochtemperaturschutz. Ein Schutzgasofen ist ein weitaus komplexeres System, das Gasanlagen, Durchflussregler, Sicherheitsverriegelungen und Überwachungsgeräte umfasst, die alle synchron arbeiten müssen.

Der entscheidende Faktor Mensch

Hardware allein ist nicht ausreichend. Die Verwendung von brennbaren und potenziell explosiven Gasen erfordert hochqualifizierte, professionelle Bediener. Im Gegensatz zu einfachen Öfen können diese Systeme nicht ohne ein tiefes Verständnis der Verfahren und der damit verbundenen Risiken betrieben werden. Dies stellt eine bedeutende Investition in Schulung und Fachwissen dar.

Wartungs- und Kalibrierungsanforderungen

Die Sensoren und Sicherheitsverriegelungen, die einen sicheren Betrieb gewährleisten, erfordern regelmäßige Inspektion, Prüfung und Kalibrierung. Ein nicht ordnungsgemäß kalibrierter Gasdetektor vermittelt ein falsches Gefühl der Sicherheit. Diese laufende Wartung ist ein entscheidender Bestandteil des gesamten Sicherheitsprotokolls.

Die richtige Wahl für Ihren Betrieb treffen

Die erforderlichen Sicherheitsmerkmale hängen von Ihrem spezifischen Prozess und Ihren Prioritäten ab. Ein klares Verständnis Ihrer Ziele leitet Ihre Auswahl.

- Wenn Ihr Hauptaugenmerk auf Prozessqualität und Konsistenz liegt: Priorisieren Sie Öfen mit hervorragender Atmosphäreneindämmung (abgedichtete Türen, verschweißte Gehäuse) und präzisen Gas- und Temperaturregelsystemen.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit des Personals liegt: Bestehen Sie auf zertifizierten explosionsgeschützten Komponenten, redundanten Gasüberwachungssystemen und umfassenden Schulungsprogrammen für Bediener.

- Wenn Ihr Hauptaugenmerk auf der Betriebszuverlässigkeit liegt: Achten Sie auf robuste Funktionen wie Thermoelement-Unterbrechungsschutz, klare Protokolle für Stromausfälle und langlebige, wartungsarme Komponenten.

Letztendlich wird die Sicherheit in einem Schutzgasofen dadurch erreicht, dass er als ein komplettes System betrachtet wird, bei dem Hardware, Verfahren und die Fähigkeiten des Bedieners alle wesentliche Bestandteile sind.

Zusammenfassungstabelle:

| Sicherheitsmerkmal-Kategorie | Schlüsselkomponenten | Zweck |

|---|---|---|

| Gasüberwachung & -steuerung | Gassensoren, Alarme, Durchflussregler | Erkennung von Lecks, Verhinderung explosiver Gemische, Gewährleistung der Atmosphärenintegrität |

| Thermischer & Elektrischer Schutz | Übertemperaturbegrenzer, Schutz bei Thermoelementunterbrechung, Protokolle bei Stromausfall | Verhinderung von Überhitzung, Sensorfehlern und unsicheren Abschaltungen |

| Eindämmung & Explosionsschutz | Abgedichtete Türen, geschweißte Gehäuse, explosionsgeschützte Ventilatoren | Isolierung der Atmosphäre, Eliminierung von Zündquellen, Schutz des Personals |

| Betreiber- & Außensicherheit | Doppelwandige Hüllen, Sicherheitsverriegelungen | Aufrechterhaltung niedriger Außentemperaturen, Durchsetzung sicherer Betriebsverfahren |

Gewährleisten Sie die Sicherheit und Effizienz Ihres Labors mit den fortschrittlichen Schutzgasöfen von KINTEK. Durch die Nutzung hervorragender F&E und der Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen, darunter Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Schutzgasöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur Tiefenanpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen und integriert robuste Sicherheitsfunktionen für zuverlässige Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Abläufe verbessern und Ihr Team schützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.