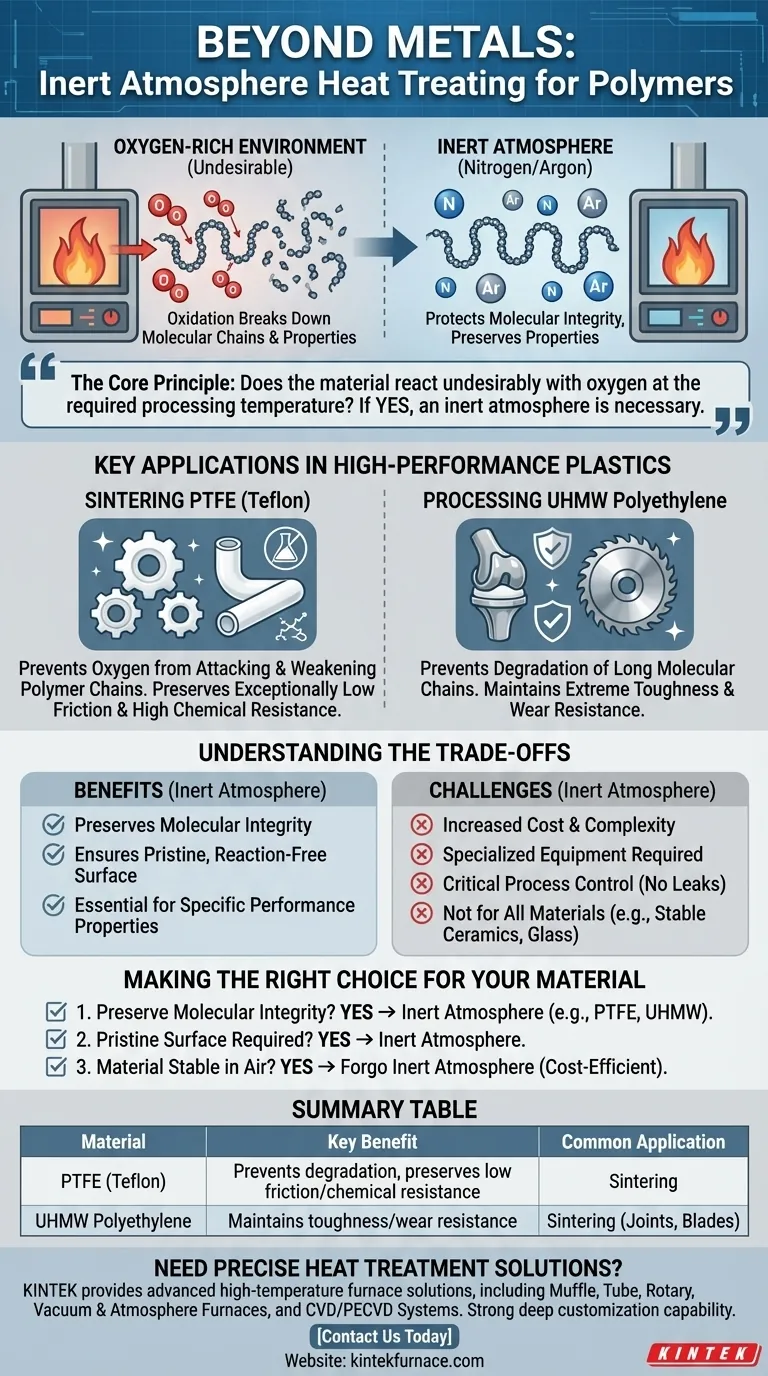

Über Metalle hinaus sind die Hauptnutznießer der Wärmebehandlung unter Inertatmosphäre spezifische Hochleistungspolymere, deren Eigenschaften bei erhöhten Temperaturen empfindlich auf Sauerstoff reagieren. Dazu gehören fortschrittliche Kunststoffe wie PTFE (Teflon) und ultrahochmolekulares (UHMW) Polyethylen, die während Prozessen wie dem Sintern eine inerte Umgebung benötigen, um chemischen Abbau zu verhindern und ihre einzigartigen Leistungsmerkmale zu erhalten.

Die Notwendigkeit einer Inertatmosphäre wird nicht dadurch bestimmt, ob ein Material ein Metall oder ein Kunststoff ist, sondern durch eine grundlegendere Frage: Reagiert dieses Material bei der erforderlichen Verarbeitungstemperatur unerwünscht mit Sauerstoff? Wenn die Antwort ja ist, ist eine Inertatmosphäre notwendig, um seine chemische Integrität und die endgültigen Eigenschaften zu schützen.

Das Kernprinzip: Vermeidung unerwünschter chemischer Reaktionen

Wenn wir Metalle wärmebehandeln, besteht das primäre Ziel oft darin, Oxidation zu verhindern – Rost auf Stahl oder eine stumpfe Oxidschicht auf Aluminium. Dasselbe Prinzip gilt für Nichtmetalle, obwohl die spezifische chemische Reaktion anders ist.

Oxidation ist nicht nur etwas für Metalle

Oxidation ist ein weit gefasster chemischer Begriff für eine Reaktion mit Sauerstoff, die ein Material abbauen kann. Bei bestimmten fortschrittlichen Kunststoffen kann die Einwirkung von Sauerstoff bei hohen Verarbeitungstemperaturen die langen Molekülketten aufbrechen, die ihnen ihre Festigkeit, geringe Reibungseigenschaften oder chemische Beständigkeit verleihen.

Schutz der Molekularstruktur

Das Inertgas, typischerweise Stickstoff oder Argon, verdrängt den Sauerstoff im Ofen. Dadurch entsteht eine neutrale Umgebung, die es ermöglicht, Wärme zuzuführen, ohne diese unerwünschten und zerstörerischen chemischen Reaktionen einzuleiten, wodurch die molekulare Kernstruktur des Materials intakt bleibt.

Schlüsselanwendungen in Hochleistungskunststoffen

Die häufigsten Nichtmetallanwendungen betreffen das Sintern, einen Prozess, bei dem ein pulverförmiges Material unterhalb seines Schmelzpunkts erhitzt wird, um es zu einem festen, funktionsfähigen Teil zu verschmelzen.

Sintern von PTFE (Teflon)

Polytetrafluorethylen (PTFE) ist bekannt für seine außergewöhnlich geringe Reibung und hohe chemische Beständigkeit. Diese Eigenschaften sind ein direktes Ergebnis seiner stabilen Molekularstruktur. Wenn PTFE-Pulver zu Teilen gesintert wird, ist eine inerte Atmosphäre entscheidend, um zu verhindern, dass Sauerstoff seine Polymerketten angreift und schwächt, was seine Leistung beeinträchtigen würde.

Verarbeitung von UHMW-Polyethylen

Ultrahochmolekulares (UHMW) Polyethylen wird wegen seiner extremen Zähigkeit und Verschleißfestigkeit geschätzt und in Anwendungen wie Gelenkersatz und Hochleistungssägeblättern eingesetzt. Das Erhitzen in einer sauerstoffreichen Umgebung würde seine langen Molekülketten abbauen, was seine Festigkeit und Haltbarkeit drastisch verringern würde. Eine inerte Atmosphäre bewahrt diese Eigenschaften.

Abwägung der Kompromisse

Obwohl effektiv, ist die Entscheidung für eine inerte Atmosphäre eine technische und finanzielle Entscheidung, die mit deutlichen Kompromissen verbunden ist.

Erhöhte Kosten und Komplexität

Die Verwendung einer inerten Atmosphäre erfordert spezielle, gut abgedichtete Öfen und eine konstante Versorgung mit Industriegas wie Stickstoff oder Argon. Dies führt zu erheblichen Kosten und betrieblicher Komplexität im Vergleich zum einfachen Erhitzen eines Teils in einem Ofen an der Luft.

Keine universelle Anforderung

Viele Materialien sind perfekt stabil, wenn sie an der Luft erhitzt werden. Herkömmliche Keramiken, viele Glasarten und bestimmte stabile Polymere reagieren bei ihren Verarbeitungstemperaturen nicht mit Sauerstoff. Für diese Materialien bietet die Verwendung einer inerten Atmosphäre keinen Vorteil und ist ein unnötiger Aufwand.

Prozesskontrolle ist entscheidend

Die Aufrechterhaltung einer wirklich inerten Umgebung erfordert Präzision. Jede Undichtigkeit in den Ofendichtungen oder unsachgemäße Spülzyklen kann das Eindringen von Sauerstoff ermöglichen, was möglicherweise eine ganze Charge teuren Materials ruinieren kann. Der Prozess erfordert eine sorgfältige Überwachung und Kontrolle.

Die richtige Wahl für Ihr Material treffen

Ihre Entscheidung sollte auf der spezifischen Chemie des Materials und Ihren Anforderungen an die Endverwendung basieren.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der molekularen Integrität liegt: Für Materialien wie PTFE oder UHMW, deren Leistung von ihrer chemischen Struktur abhängt, ist eine Behandlung unter Inertatmosphäre nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf einer makellosen, reaktionsfreien Oberfläche liegt: Wenn das fertige Teil aus ästhetischen oder funktionellen Gründen keine Oberflächenoxidation oder -degradation aufweisen darf, ist eine inerte Atmosphäre unerlässlich.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei einem stabilen Material liegt: Wenn Ihr Material bei der Zieltemperatur an der Luft chemisch stabil ist, ist der Verzicht auf eine inerte Atmosphäre die praktischste und wirtschaftlichste Wahl.

Letztendlich ist das Verständnis der Reaktion Ihres Materials auf Hitze und Sauerstoff der Schlüssel zu einer fundierten und effektiven Verarbeitungsentscheidung.

Zusammenfassungstabelle:

| Material | Hauptvorteil der Inertatmosphäre | Gängige Anwendung |

|---|---|---|

| PTFE (Teflon) | Verhindert den Abbau von Polymerketten, erhält geringe Reibung und chemische Beständigkeit | Sinterprozesse |

| UHMW-Polyethylen | Erhält Zähigkeit und Verschleißfestigkeit durch Schutz langer Molekülketten | Sintern für Gelenkersatz, Sägeblätter |

Benötigen Sie präzise Wärmebehandlungslösungen für Ihr Labor? Durch außergewöhnliche F&E und Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systemen, wird durch eine starke Anpassungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Materialverarbeitung mit zuverlässigen, maßgeschneiderten Inertatmosphärensystemen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität