Im Kern besteht der Zweck einer chemisch inerten Atmosphäre in einem Ofen darin, während der Hochtemperaturverarbeitung eine schützende Hülle um ein Material zu schaffen. Diese Hülle verdrängt reaktive Gase wie Sauerstoff aus der Luft und verhindert unerwünschte chemische Reaktionen wie Oxidation und Kontamination, die andernfalls die Qualität und Eigenschaften des Materials beeinträchtigen würden.

Die grundlegende Rolle einer inerten Atmosphäre besteht darin, sicherzustellen, dass die einzige Veränderung, die ein Material in einem Ofen erfährt, die ist, die Sie durch die Wärme selbst beabsichtigen. Sie isoliert das Werkstück von seiner Umgebung und bewahrt seine chemische Reinheit und strukturelle Integrität bei erhöhten Temperaturen.

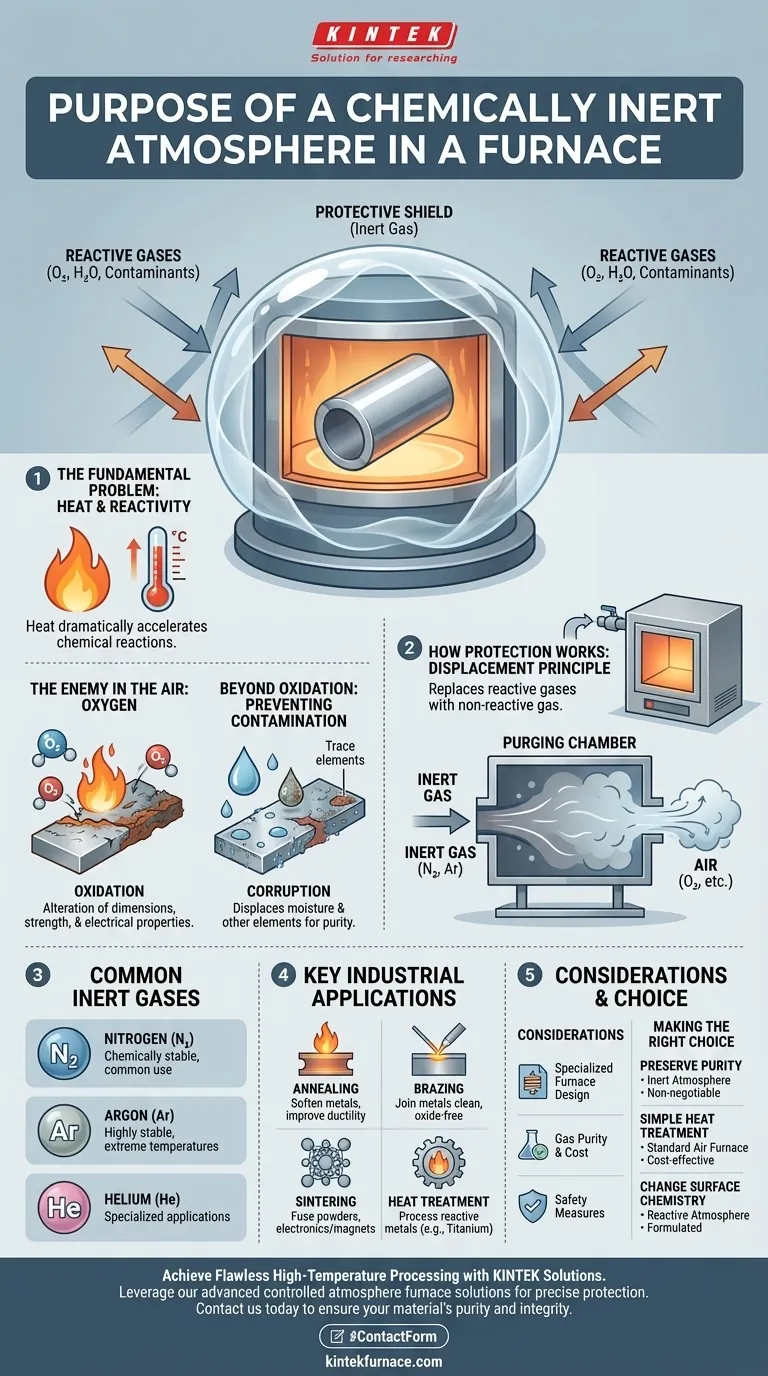

Das Grundproblem: Hitze und Reaktivität

Um die Notwendigkeit einer inerten Atmosphäre zu verstehen, müssen wir zunächst erkennen, dass Hitze chemische Reaktionen dramatisch beschleunigt. Ein Material, das bei Raumtemperatur stabil ist, kann hochreaktiv werden, wenn es in einem Ofen erhitzt wird.

Die Rolle hoher Temperaturen

Hitze liefert die Energie, die Atome benötigen, um bestehende Bindungen zu brechen und neue zu bilden. Dies macht Hochtemperaturprozesse wie Glühen, Sintern oder Löten anfällig für unerwünschte chemische Veränderungen.

Der Feind in der Luft: Sauerstoff

Der häufigste Widersacher in dieser Umgebung ist Sauerstoff. Wenn Metalle in Gegenwart von Sauerstoff erhitzt werden, oxidieren sie schnell und bilden eine Schicht aus Zunder oder Rost auf der Oberfläche. Diese Oxidation kann die Abmessungen, die Festigkeit und die elektrischen Eigenschaften des Materials verändern.

Über Oxidation hinaus: Verhinderung von Kontamination

Luft enthält auch Feuchtigkeit und andere Spurenelemente, die ein empfindliches Werkstück kontaminieren können. Eine inerte Atmosphäre verdrängt diese Elemente und stellt sicher, dass das Endprodukt rein bleibt und genauen Spezifikationen entspricht.

Wie eine inerte Atmosphäre Schutz bietet

Ein Ofen mit kontrollierter Atmosphäre entfernt keine reaktiven Gase; er ersetzt sie vollständig durch ein Gas, das an keinen chemischen Reaktionen teilnimmt.

Das Prinzip der Verdrängung

Bevor der Heizprozess beginnt, wird die Ofenkammer mit einem Inertgas gespült. Dieses Gas, typischerweise schwerer als Luft, füllt die Kammer und verdrängt physikalisch Sauerstoff, Feuchtigkeit und andere Verunreinigungen, sodass nur eine nicht reaktive Umgebung um das Werkstück herum verbleibt.

Gängige Inertgase: Stickstoff und Argon

Stickstoff (N2) und Argon (Ar) sind die am häufigsten verwendeten Gase für diesen Zweck. Sie werden gewählt, weil sie chemisch stabil sind und auch bei extremen Temperaturen nicht leicht mit anderen Elementen reagieren. Helium wird auch in einigen spezialisierten Anwendungen eingesetzt.

Wichtige industrielle Anwendungen

Diese Technik ist entscheidend für Prozesse, bei denen die Materialintegrität von größter Bedeutung ist. Häufige Anwendungen sind:

- Glühen: Metallerweichen zur Verbesserung der Duktilität ohne Oberflächenoxidation.

- Löten: Verbinden von Metallen mit einem Füllmaterial in einer sauberen, oxidfreien Umgebung.

- Sintern: Verschmelzen von pulverförmigen Materialien, wie bei der Herstellung von Halbleiter- oder Magnetkomponenten.

- Wärmebehandlung: Verarbeitung hochreaktiver Metalle wie Titanlegierungen, die extrem empfindlich auf Sauerstoff reagieren.

Verständnis der Kompromisse und Überlegungen

Obwohl für viele Anwendungen unerlässlich, bringt der Betrieb mit einer inerten Atmosphäre Komplexität mit sich und erfordert spezielle Ausrüstung.

Spezielle Ofenkonstruktion

Diese Prozesse können nicht in einem Standardofen durchgeführt werden. Sie erfordern einen abgedichteten Ofen mit kontrollierter Atmosphäre, der so konstruiert ist, dass er das Gas einschließt, Lecks verhindert und ein ordnungsgemäßes Spülen ermöglicht.

Gasreinheit und -verbrauch

Die Wirksamkeit der Hülle hängt von der Reinheit des Inertgases ab. Jede Verunreinigung im Gasvorrat kann den Prozess beeinträchtigen. Dies stellt auch laufende Betriebskosten dar.

Kritische Sicherheitsmaßnahmen

Öfen mit kontrollierter Atmosphäre sind hochentwickelte Systeme. Da einige Prozesse neben Inertgasen auch brennbare Gase beinhalten können, erfordern sie strenge Sicherheitsprotokolle, einschließlich Gasüberwachungssystemen, explosionsgeschützten Geräten und dem Betrieb durch geschultes Personal.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofenatmosphäre hängt vollständig vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der absoluten Materialreinheit und der Verhinderung jeglicher Oberflächenoxidation liegt: Eine inerte Atmosphäre ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf einfacher Wärmebehandlung liegt, bei der leichte Oberflächenverfärbungen oder Zunderbildung akzeptabel sind: Ein Standardofen, der in Umgebungsluft arbeitet, kann ausreichend und kostengünstiger sein.

- Wenn Ihr Hauptaugenmerk auf der aktiven Veränderung der Oberflächenchemie des Materials liegt (z. B. Aufkohlen): Sie benötigen eine speziell formulierte reaktive Atmosphäre, keine inerte.

Letztendlich ist die Verwendung einer inerten Atmosphäre eine bewusste Entscheidung, um jede Variable zu kontrollieren und sicherzustellen, dass das Material, das den Ofen verlässt, genau das ist, was Sie entworfen haben.

Zusammenfassungstabelle:

| Zweck | Mechanismus | Gängige Gase | Schlüsselanwendungen |

|---|---|---|---|

| Oxidation verhindern | Verdrängt Sauerstoff aus der Luft, um die Bildung von Zunder/Rost zu stoppen | Stickstoff (N₂), Argon (Ar) | Glühen, Wärmebehandlung |

| Kontamination verhindern | Schirmt Material vor Feuchtigkeit und Spurenelementen in der Luft ab | Helium (spezialisierte Anwendungen) | Löten, Sintern |

| Materialintegrität bewahren | Schafft eine nicht reaktive Umgebung für reine thermische Verarbeitung | Halbleiterfertigung |

Erreichen Sie makellose Hochtemperaturprozesse mit KINTEK Solutions

Erfordert Ihre Anwendung präzisen Schutz vor Oxidation und Kontamination? Mit außergewöhnlicher F&E und eigener Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Lösungen für Öfen mit kontrollierter Atmosphäre. Unsere Produktlinie, einschließlich Vakuum- und Atmosphärenöfen, Rohröfen und CVD/PECVD-Systemen, wird durch unsere starke Anpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Reinheit und Integrität Ihres Materials gewährleisten kann. Lassen Sie uns gemeinsam Ihre perfekte thermische Verarbeitungslösung entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung