Kurz gesagt, Ofenatmosphären bieten erhebliche Umweltvorteile, indem sie die Art und Weise, wie Materialien verarbeitet werden, grundlegend verändern. Sie reduzieren oder eliminieren den Bedarf an gefährlichen Chemikalien für die Nachbearbeitung, senken den Energieverbrauch durch überlegene Effizienz, minimieren schädliche Emissionen durch abgedichtete Konstruktionen und verringern die Entstehung von gefährlichen Abfällen.

Der zentrale Umweltvorteil einer Ofenatmosphäre ist die Kontrolle. Durch die präzise Steuerung der chemischen Umgebung im Ofen können viele ineffiziente, verschwenderische und gefährliche Schritte, die bei der traditionellen Verarbeitung von Materialien an der Luft oder mit Chemikalien üblich sind, eliminiert werden.

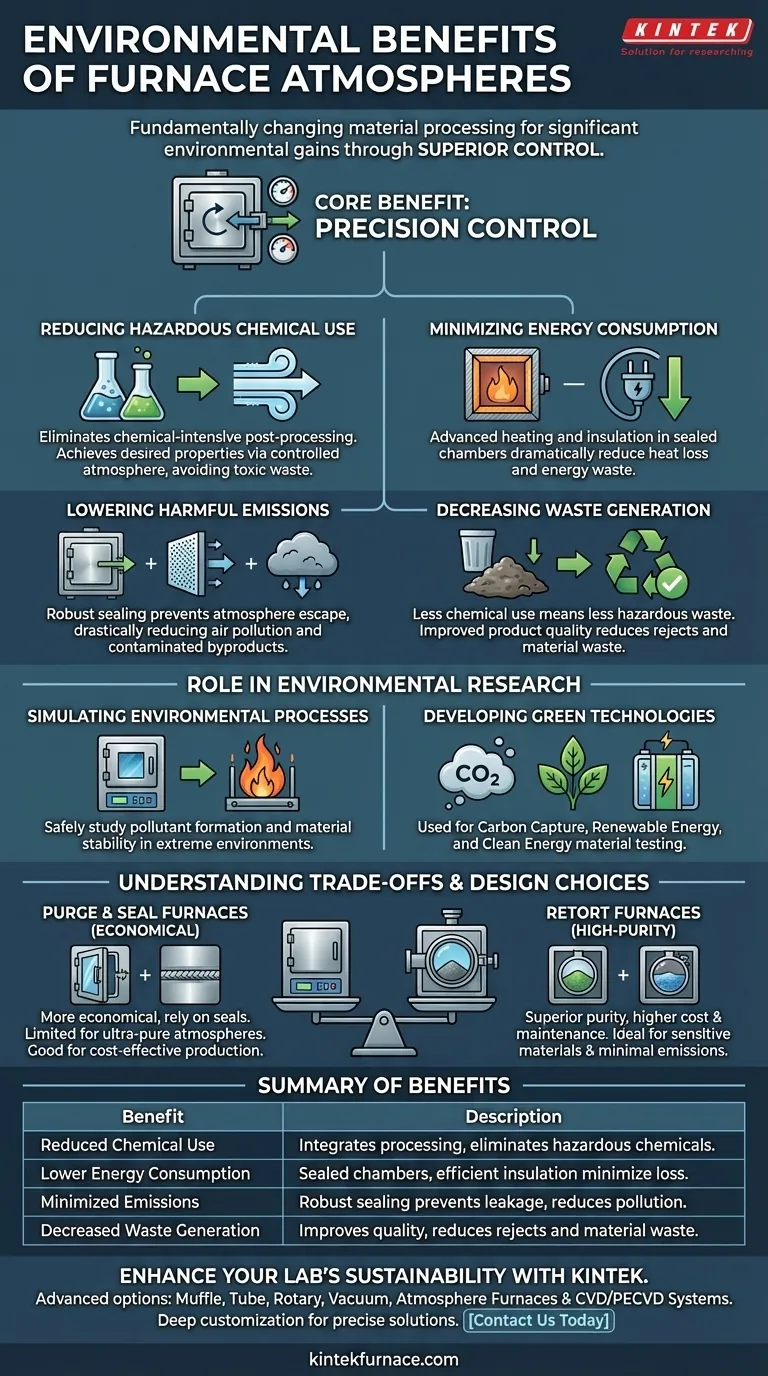

Wie Ofenatmosphären Umweltvorteile erzielen

Die Umweltvorteile sind nicht nur ein glücklicher Nebeneffekt; sie sind dem Design und dem Zweck der Technologie intrinsisch. Diese Kontrolle manifestiert sich in mehreren Schlüsselbereichen.

Reduzierung des Einsatzes gefährlicher Chemikalien

Die traditionelle Fertigung erfordert oft separate, chemikalienintensive Schritte zur Reinigung, Vorbereitung oder Veredelung eines Materials nach dem Erhitzen.

Ofenatmosphären können diese Schritte in den Heizprozess selbst integrieren. Durch die Verwendung eines chemisch aktiven oder inerten Gases können Sie die gewünschten Oberflächeneigenschaften erzielen, ohne auf gefährliche Säuren, Lösungsmittel oder Beschichtungslösungen zurückgreifen zu müssen, die giftige Abfälle erzeugen.

Minimierung des Energieverbrauchs

Moderne Atmosphärenöfen sind auf thermische Effizienz ausgelegt. Sie sind mit fortschrittlichen Heizelementen und überlegenen Isoliermaterialien gebaut, die den Wärmeverlust drastisch reduzieren.

Indem der Prozess in einer abgedichteten Kammer stattfindet, erhitzen Sie nur das notwendige Material und die Atmosphäre und vermeiden die enorme Energieverschwendung, die beim Erhitzen einer größeren, offenen Umgebung entsteht.

Senkung schädlicher Emissionen

Eine effektive Abdichtung ist ein Eckpfeiler dieser Technologie. Öfen werden oft mit robusten Türdichtungen und geschweißten Gehäusen konstruiert, um das Entweichen der kontrollierten Atmosphäre zu verhindern.

Diese Eindämmung ist entscheidend für Prozesse wie die chemische Gasphasenabscheidung (CVD), die gasförmige Reaktanten verwenden. Durch die Verhinderung von Gaslecks reduzieren diese Öfen die Luftverschmutzung drastisch und vermeiden die Entstehung von kontaminiertem Abwasser oder festen Abfällen, die bei anderen Methoden üblich sind.

Verringerung der Abfallerzeugung

Die Reduzierung des Chemikalieneinsatzes führt direkt zu einer Verringerung gefährlicher Abfälle. Weniger chemische Bäder bedeuten weniger toxischen Schlamm zur Behandlung und Entsorgung.

Darüber hinaus verbessert die Präzision der Atmosphärenkontrolle die Produktqualität und -konsistenz, wodurch die Anzahl der Ausschussteile und der damit verbundene Material- und Energieabfall reduziert werden.

Jenseits der Fertigung: Die Rolle in der Umweltforschung

Atmosphärenöfen sind nicht nur ein Werkzeug für eine umweltfreundlichere Fertigung; sie sind auch wesentlich für die Entwicklung der nächsten Generation von Umweltlösungen.

Simulation von Umweltprozessen

In Forschungseinrichtungen werden Laboröfen zur Simulation von Hochtemperatur-Industrieprozessen, wie der Verbrennung, eingesetzt. Dies ermöglicht es Wissenschaftlern, die Schadstoffbildung sicher zu untersuchen und Methoden zu deren Minderung zu entwickeln.

Sie werden auch verwendet, um die Materialstabilität in extrem korrosiven oder hochtemperierten Umgebungen zu testen, was Ingenieuren hilft, Materialien auszuwählen, die länger halten und über ihren Lebenszyklus weniger Abfall erzeugen.

Entwicklung grüner Technologien

Diese Öfen sind das Herzstück kritischer Umweltforschung. Wissenschaftler nutzen sie für:

- Kohlenstoffabscheidung: Entwicklung und Prüfung neuer Materialien, die CO2 absorbieren können.

- Erneuerbare Energien: Optimierung der Pyrolyse von Biomasse zur Erzeugung von Biokraftstoffen.

- Saubere Energie: Herstellung und Prüfung fortschrittlicher Materialien für effizientere Brennstoffzellen.

Abwägung von Kompromissen und Designentscheidungen

Das Erreichen dieser Umweltvorteile erfordert die Wahl des richtigen Ofendesigns, was mit spezifischen Kompromissen verbunden ist. Die beiden primären Designs veranschaulichen dieses Gleichgewicht zwischen Kosten, Leistung und Umweltreinheit.

Spül- und Dichtungsöfen: Die wirtschaftliche Wahl

Diese Öfen verlassen sich auf Türdichtungen und geschweißte Gehäusenähte, um die Atmosphäre einzuschließen. Sie sind wirtschaftlicher in Bau und Betrieb.

Ihre Fähigkeit, eine extrem reine Atmosphäre mit niedrigem Taupunkt aufrechtzuerhalten, kann jedoch begrenzt sein. Dies macht sie für viele Anwendungen geeignet, aber weniger für die empfindlichsten Materialien.

Retortenöfen: Die Lösung für hohe Reinheit

Bei diesem Design wird das Material in einen abgedichteten Legierungsbehälter (eine Retorte) gelegt, der dann extern beheizt wird. Dies sorgt für eine viel sauberere, genauer kontrollierte Atmosphäre.

Diese überlegene Reinheit hat ihren Preis. Retortenöfen sind teurer in der Herstellung, und die Retorten selbst erfordern regelmäßige Wartung oder Ersatz, was die betriebliche Komplexität erhöht.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel entscheidet, welcher Ansatz die praktischsten Umwelt- und Betriebsvorteile bietet.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Produktion mit erheblicher Umweltverbesserung liegt: Ein Spül- und Dichtungsofen ist eine ausgezeichnete Wahl, da er Energie, Emissionen und Chemikalieneinsatz im Vergleich zu offenen Systemen reduziert.

- Wenn Ihr Hauptaugenmerk auf hochreiner Verarbeitung und minimalen Emissionen liegt: Ein Retortenofen bietet das höchste Maß an atmosphärischer Kontrolle und gewährleistet den saubersten Prozess für empfindliche Materialien, wenn auch zu höheren Anfangskosten.

- Wenn Ihr Hauptaugenmerk auf der Weiterentwicklung grüner Technologieforschung liegt: Ein spezialisierter Laborofen ist ein unverzichtbares Werkzeug für die Entwicklung und Prüfung der Materialien, die eine nachhaltigere Zukunft definieren werden.

Letztendlich ist die Einführung der Ofenatmosphärentechnologie eine direkte Investition in sauberere, effizientere und besser kontrollierte Industrieprozesse.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Reduzierter Chemikalieneinsatz | Integriert Verarbeitungsschritte, um gefährliche Chemikalien zu eliminieren und toxische Abfälle zu reduzieren. |

| Geringerer Energieverbrauch | Abgedichtete Kammern und effiziente Isolierung minimieren Wärmeverlust und Energieverschwendung. |

| Minimierte Emissionen | Robuste Abdichtung verhindert Gaslecks, reduziert Luftverschmutzung und kontaminierte Nebenprodukte. |

| Verringerte Abfallerzeugung | Verbessert die Produktqualität und -konsistenz, reduziert Ausschuss und Materialabfall. |

Bereit, die Nachhaltigkeit Ihres Labors mit fortschrittlichen Ofenlösungen zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboratorien Hochtemperatur-Ofenoptionen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen sicher und hilft Ihnen, die Umweltauswirkungen zu reduzieren und die Effizienz zu steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln