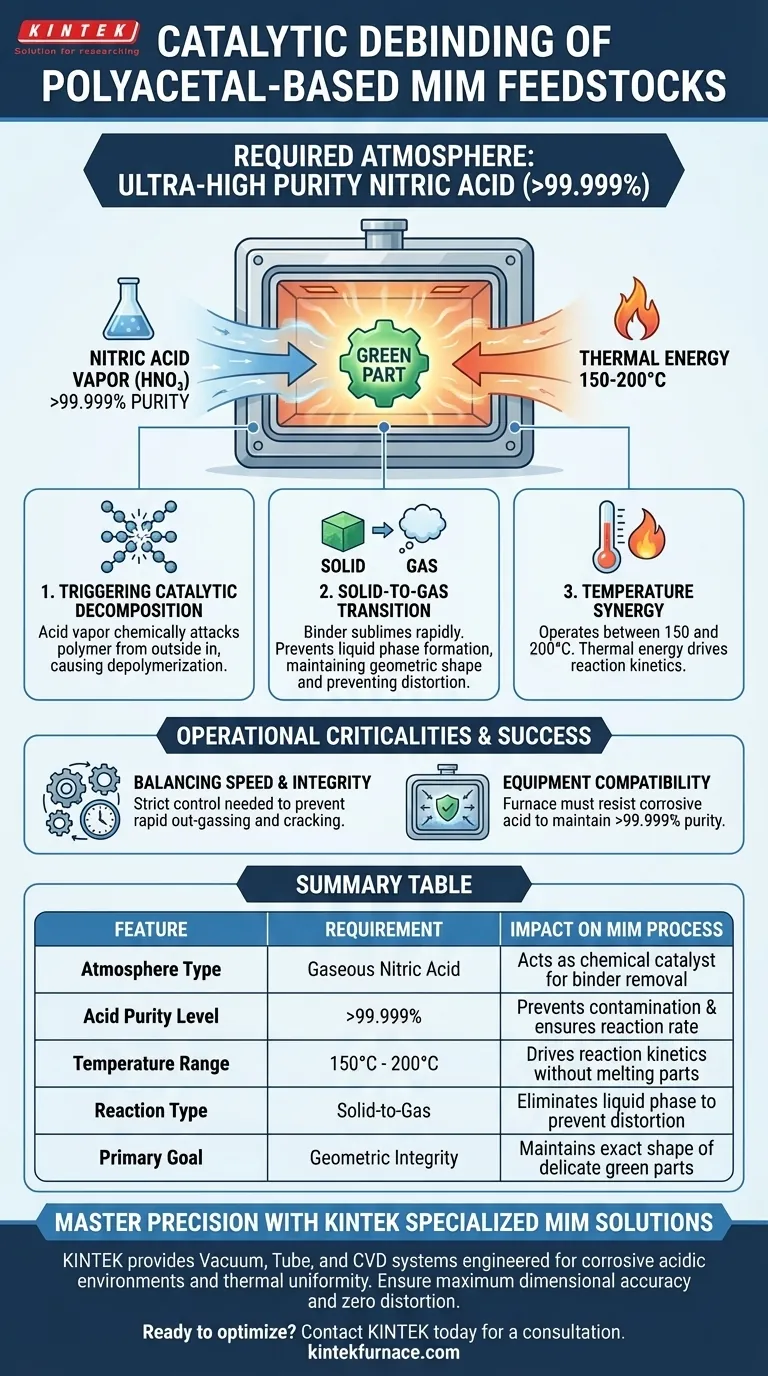

Das katalytische Entbinden von MIM-Rohlingen auf Polyacetalbasis erfordert eine streng kontrollierte, ultrareine Salpetersäureatmosphäre. Insbesondere erfordert der Prozess Salpetersäure mit einem Reinheitsgrad von über 99,999 %. Diese stark saure Umgebung wirkt als chemischer Katalysator und ermöglicht den schnellen Abbau der Binderkomponenten, ohne diese zu schmelzen.

Kernbotschaft Der Erfolg dieses Prozesses beruht auf der Synergie zwischen starker Säure und Hitze. Durch die Einleitung von Salpetersäure mit einer Reinheit von >99,999 % in den Entbinderofen wird eine direkte Umwandlung des Binders von fest in gasförmig ausgelöst, was die einzige Möglichkeit ist, das Polymer zu entfernen und gleichzeitig sicherzustellen, dass die Metallkomponente ihre exakte geometrische Form beibehält.

Die Rolle der sauren Atmosphäre

Auslösen der katalytischen Zersetzung

Der Salpetersäuredampf wäscht den Binder nicht einfach weg; er greift die Polymerketten chemisch an. Diese katalytische Reaktion bewirkt, dass sich der Polyacetalbinder von außen nach innen des Teils depolymerisiert.

Die Notwendigkeit ultrahoher Reinheit

Der Standard erfordert Salpetersäure mit einer Reinheit von über 99,999 %. Die Verwendung von Säure geringerer Qualität kann Verunreinigungen einführen, die die Reaktionsgeschwindigkeit beeinträchtigen oder unerwünschte Rückstände in der porösen Metallstruktur hinterlassen.

Prozessbedingungen und Mechanismus

Temperatursynergie

Während die Säure den chemischen Auslöser liefert, treibt die thermische Energie die Kinetik der Reaktion an. Der Prozess arbeitet effektiv bei Temperaturen zwischen 150 und 200 °C.

Verhinderung von Verformungen

Da die Reaktion in diesem spezifischen Temperaturbereich unter sauren Bedingungen stattfindet, zersetzt sich der Binder schnell direkt in ein Gas. Dies verhindert die Bildung einer flüssigen Phase und stellt sicher, dass das "grüne Teil" während der Binderentfernung nicht einsinkt oder seine geometrische Form verliert.

Betriebliche Kritikalitäten

Ausgleich von Reaktionsgeschwindigkeit und Integrität

Die Kombination aus hochreiner Säure und Temperaturen bis zu 200 °C ist aggressiv. Während dies die Geschwindigkeit begünstigt, ist eine strenge Kontrolle erforderlich, um eine schnelle Gasentwicklung zu verhindern, die empfindliche Merkmale beschädigen könnte.

Gerätekompatibilität

Die Schaffung einer Atmosphäre aus hochkonzentrierter, heißer Salpetersäure erfordert spezielle Ausrüstung. Die Ofenkammer und die Gasflusssysteme müssen gegen diese spezifische korrosive Umgebung chemisch beständig sein, um den 99,999 % Reinheitsgrad während des gesamten Zyklus aufrechtzuerhalten.

Sicherstellung des Prozesserfolgs

Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt:

- Halten Sie die Reinheit der Salpetersäure streng über 99,999 % ein, um sicherzustellen, dass die Reaktion rein katalytisch bleibt und ein teilweises Schmelzen oder Verformen verhindert wird.

Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt:

- Optimieren Sie Ihr thermisches Profil im Fenster von 150–200 °C, um die durch die saure Atmosphäre bereitgestellte Zersetzungsrate zu maximieren.

Die Integrität Ihres endgültigen Metallteils steht in direktem Zusammenhang mit der Reinheit der Salpetersäureatmosphäre, die während dieses kritischen Zwischenschritts verwendet wird.

Zusammenfassungstabelle:

| Merkmal | Anforderung | Auswirkung auf den MIM-Prozess |

|---|---|---|

| Atmosphärentyp | Gasförmige Salpetersäure | Wirkt als chemischer Katalysator für die Binderentfernung |

| Säurereinheitsgrad | >99,999 % | Verhindert Kontamination & gewährleistet Reaktionsgeschwindigkeit |

| Temperaturbereich | 150 °C - 200 °C | Treibt die Reaktionskinetik an, ohne Teile zu schmelzen |

| Reaktionstyp | Feststoff zu Gas | Eliminiert die flüssige Phase, um Verformungen zu verhindern |

| Hauptziel | Geometrische Integrität | Erhält die exakte Form empfindlicher grüner Teile |

Meistern Sie Präzision mit KINTEK Spezial-MIM-Lösungen

Das Erreichen der strengen Reinheit von 99,999 % und der Temperaturkontrolle, die für das katalytische Entbinden erforderlich sind, erfordert Hochleistungsgeräte. KINTEK bietet branchenführende F&E und Herstellung von spezialisierten Vakuum-, Röhren- und CVD-Systemen, die speziell dafür entwickelt wurden, korrosiven sauren Umgebungen standzuhalten und gleichzeitig die thermische Gleichmäßigkeit aufrechtzuerhalten.

Ob Sie kundenspezifische Laboröfen oder Hochtemperatur-Industriesysteme benötigen, unsere von Experten entwickelten Lösungen stellen sicher, dass Ihr Metal Injection Molding-Prozess maximale Maßgenauigkeit und keine Verformungen liefert.

Bereit, Ihren Entbinderprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung und lassen Sie unsere Experten Ihnen helfen, das perfekte System für Ihre einzigartigen Fertigungsanforderungen auszuwählen.

Visuelle Anleitung

Referenzen

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Warum ist eine hochreine Argonatmosphäre bei der mechanischen Legierung von Aluminiummatrixverbundwerkstoffen notwendig?

- Was sind die Hauptmerkmale eines Inertgasofens? Erreichen Sie Reinheit und Präzision bei der Wärmebehandlung

- Welche Rolle spielt die Atmosphärenkontrolle bei der Rutheniumbeladung für die Katalysatorsynthese? Master Precision Kinetics

- Was ist der Hauptzweck eines Inertgasofens? Schutz von Materialien vor Oxidation beim Erhitzen

- Welche Sicherheitsmerkmale sind in experimentellen Muffelöfen mit kontrollierter Atmosphäre integriert? Wesentliche Schutzmaßnahmen für gefährliche Gase und Hitze

- Wie trägt ein reaktiver Schnellantenschmelzofen zur Kristallisation von Phosphosulfiden bei? Experten-Einblicke

- Welche Rolle spielt ein Umluftofen bei der Herstellung von porösem Hastelloy-X? Gewährleistung der strukturellen Integrität

- Was ist der Zusammenhang zwischen Temperatur und der Wirksamkeit der Ofenatmosphäre? Master Heat Treatment Control