Im Kern erfüllt ein Inertgasofen eine entscheidende Funktion: Er schafft eine kontrollierte, nicht reaktive Atmosphäre für Heizprozesse. Sein Hauptzweck besteht darin, empfindliche Materialien zu erhitzen, ohne dass diese durch Oxidation, Kontamination oder andere unerwünschte chemische Reaktionen, die in Gegenwart normaler Luft auftreten, beschädigt werden.

Für Materialien, die beim Erhitzen durch Sauerstoff beschädigt würden, ist ein Standardofen ein Risiko. Ein Inertgasofen löst dieses Problem, indem er reaktive Luft systematisch durch ein nicht reaktives Gas wie Stickstoff oder Argon ersetzt und so eine sichere Umgebung für Hochtemperaturprozesse schafft.

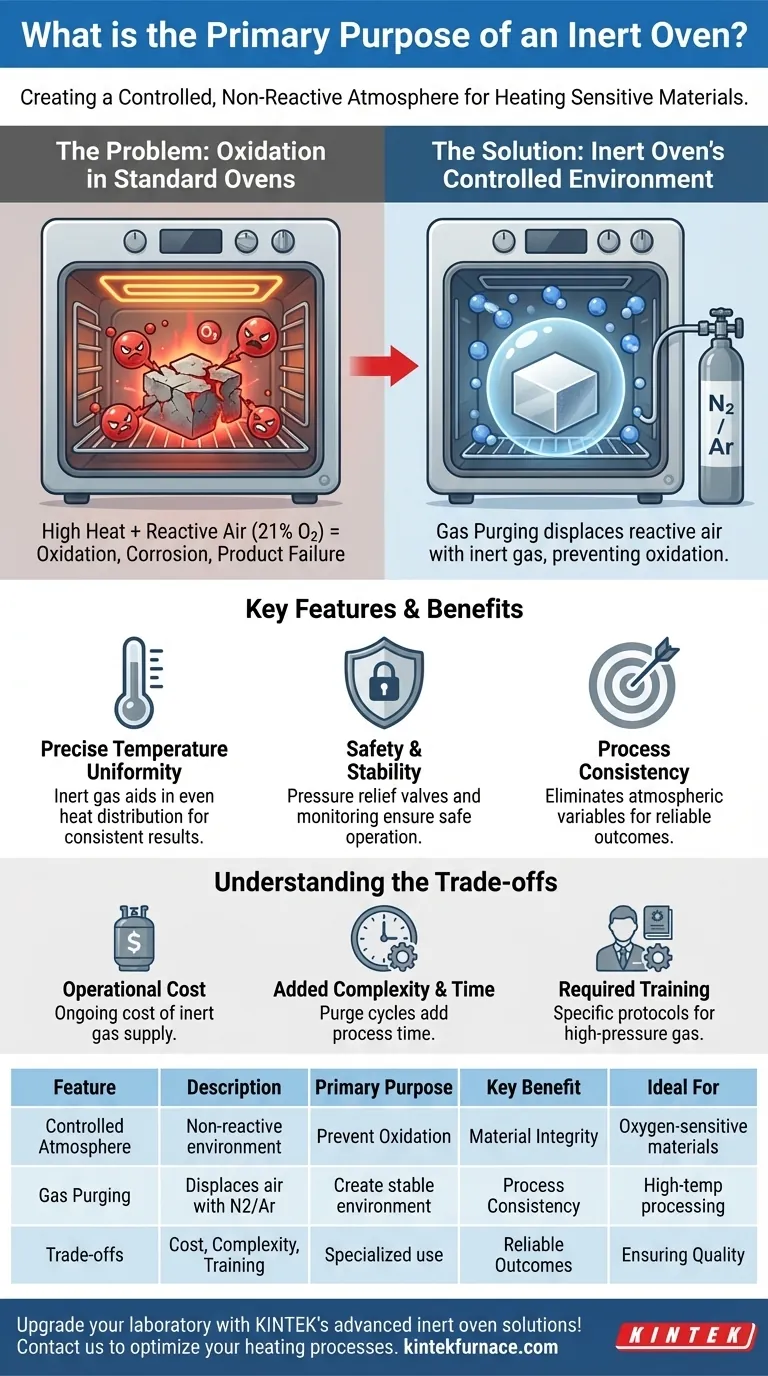

Das grundlegende Problem: Oxidation in Standardöfen

Um den Wert eines Inertgasofens zu verstehen, muss man zuerst das Problem verstehen, das er löst. Die Luft, die wir atmen, ist in vielen industriellen und wissenschaftlichen Heizprozessen ein Risikofaktor.

Warum normale Luft ein Problem darstellt

Die Atmosphäre besteht zu etwa 21 % aus Sauerstoff, einem hochreaktiven Gas. Obwohl dieser für das Leben unerlässlich ist, wird diese Reaktivität bei erhöhten Temperaturen zu einem erheblichen Problem.

Wenn Materialien in Gegenwart von Sauerstoff erhitzt werden, unterliegen sie einer Oxidation. Diese chemische Reaktion kann die Eigenschaften des bearbeiteten Materials verschlechtern, beschädigen oder vollständig verändern.

Die Auswirkungen einer unkontrollierten Atmosphäre

Das Erhitzen in einem Standardofen, der mit Luft gefüllt ist, kann zu einer Reihe unerwünschter Ergebnisse führen. Metalle können korrodieren, elektronische Komponenten können ausfallen und Polymere können spröde werden.

Dieser Mangel an atmosphärischer Kontrolle führt Variablen ein, die die Qualität und Konsistenz des Endprodukts verringern, was zu höheren Ausfallraten und unzuverlässigen Ergebnissen führt.

Wie Inertgasöfen eine kontrollierte Umgebung schaffen

Ein Inertgasofen ist ein Spezialgerät, das entwickelt wurde, um der Gefahr der atmosphärischen Reaktivität durch mehrere Schlüsselfunktionen entgegenzuwirken.

Die Rolle der Gasspülung

Das bestimmende Merkmal eines Inertgasofens ist sein Gasspülsystem. Der Vorgang beginnt mit dem Abdichten der Ofenkammer.

Anschließend wird ein Inertgas, am häufigsten Stickstoff oder Argon, in die Kammer eingeleitet. Dieses neue Gas verdrängt oder „spült“ den reaktiven Sauerstoff und die Feuchtigkeit heraus und hinterlässt eine stabile, nicht reaktive Umgebung für den Heizprozess.

Aufrechterhaltung präziser Temperaturen

Über die atmosphärische Kontrolle hinaus bieten diese Öfen eine präzise Temperaturgleichmäßigkeit. Das Inertgas selbst kann dazu beitragen, die Wärme gleichmäßiger in der gesamten Kammer zu verteilen als Luft allein.

Diese Kombination aus atmosphärischer und thermischer Kontrolle stellt sicher, dass das Material unter exakten, wiederholbaren Bedingungen verarbeitet wird.

Sicherstellung von Sicherheit und Stabilität

Der Betrieb mit unter Druck stehendem Gas erfordert robuste Sicherheitsmaßnahmen. Inertgasöfen sind mit Druckentlastungsventilen ausgestattet, um Überdruck zu verhindern, und mit Gasüberwachungssystemen, um die Integrität der Inertatmosphäre zu gewährleisten.

Die Kompromisse verstehen

Obwohl ein Inertgasofen leistungsstark ist, ist er ein Spezialwerkzeug mit spezifischen Überlegungen. Er ist kein universeller Ersatz für alle Heizprozesse.

Die Betriebskosten für Inertgas

Der größte Kompromiss sind die laufenden Kosten für das Inertgas. Im Gegensatz zu einem Standardofen, der kostenlose Umgebungsluft verwendet, verbraucht ein Inertgasofen Stickstoff oder Argon, das aus Flaschen oder einem eigenen Generator zugeführt werden muss.

Zusätzliche Komplexität und Zykluszeit

Der Gasspülzyklus erhöht die Zeit und Komplexität des Gesamtprozesses. Bediener können nicht einfach die Tür öffnen und ein Teil hineinlegen; sie müssen den Spülzyklus vor dem Erhitzen durchführen und oft warten, bis der Ofen abgekühlt ist, bevor sie ihn sicher öffnen können.

Erforderliche Schulungen und Sicherheitsprotokolle

Der Umgang mit Hochdruckgasflaschen und die Überwachung eines geschlossenen Systems erfordern eine spezielle Schulung. Die Sicherheitsprotokolle sind aufwendiger als bei einem Standard-Konvektionsofen und müssen in jeden Betriebsplan einbezogen werden.

Ist ein Inertgasofen für Ihren Prozess geeignet?

Die Wahl der richtigen Heizgeräte hängt vollständig von der Empfindlichkeit Ihrer Materialien und den Zielen Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von sauerstoffempfindlichen Materialien liegt: Ein Inertgasofen ist nicht nur vorteilhaft – er ist unerlässlich, um Oxidation zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung maximaler Produktkonsistenz liegt: Die kontrollierte Atmosphäre eines Inertgasofens eliminiert eine wesentliche Prozessvariable und führt zu reproduzierbareren und zuverlässigeren Ergebnissen.

- Wenn Ihr Hauptaugenmerk auf dem einfachen Trocknen oder Aushärten nicht reaktiver Materialien liegt: Ein Standard-Konvektions- oder Vakuumofen ist wahrscheinlich eine kostengünstigere und unkompliziertere Lösung.

Letztendlich bietet ein Inertgasofen absolute Kontrolle über die Heizumgebung und schützt Ihre empfindlichsten Prozesse vor der unsichtbaren Bedrohung durch atmosphärische Reaktionen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Hauptzweck | Erzeugt eine kontrollierte, nicht reaktive Atmosphäre zum Erhitzen empfindlicher Materialien |

| Hauptvorteil | Verhindert Oxidation, Kontamination und unerwünschte chemische Reaktionen |

| Häufig verwendete Gase | Stickstoff, Argon |

| Ideal für | Sauerstoffempfindliche Materialien, Hochtemperaturprozesse und Gewährleistung der Produktkonsistenz |

| Kompromisse | Höhere Betriebskosten aufgrund des Gasverbrauchs, zusätzliche Prozesskomplexität und Notwendigkeit von Sicherheitsschulungen |

Rüsten Sie Ihr Labor mit den fortschrittlichen Inertgasofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E- und Eigenfertigungskapazitäten bieten wir vielfältigen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, empfindliche Materialien vor Oxidation schützen und die Prozesszuverlässigkeit verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Heizprozesse optimieren und maßgeschneiderte Lösungen für Ihr Labor liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie profitiert Aluminium von der Wärmebehandlung in inerter Atmosphäre? Verhinderung von Oxidbildung für überlegene Ergebnisse

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse