Im Kern sind Inertgasöfen Spezialwerkzeuge zum Erhitzen von Materialien in einer chemisch nicht reaktiven Umgebung. Ihre Hauptmerkmale sind eine luftdichte Kammer, ein System zum Spülen reaktiver Gase wie Sauerstoff und eine präzise Temperaturregelung. Diese Komponenten arbeiten zusammen, um die Umgebungsluft durch ein Inertgas wie Stickstoff zu ersetzen und so Oxidation, Kontamination und andere unerwünschte chemische Reaktionen während des Heizprozesses zu verhindern.

Der eigentliche Zweck eines Inertgasofens besteht nicht nur darin, ein Produkt zu erhitzen, sondern seine chemische Umgebung akribisch zu kontrollieren. Jedes Merkmal ist darauf ausgelegt, reaktive Elemente – hauptsächlich Sauerstoff und Feuchtigkeit – systematisch zu entfernen und zu blockieren, um sicherzustellen, dass empfindliche Materialien einer thermischen Verarbeitung ohne Zersetzung unterzogen werden können.

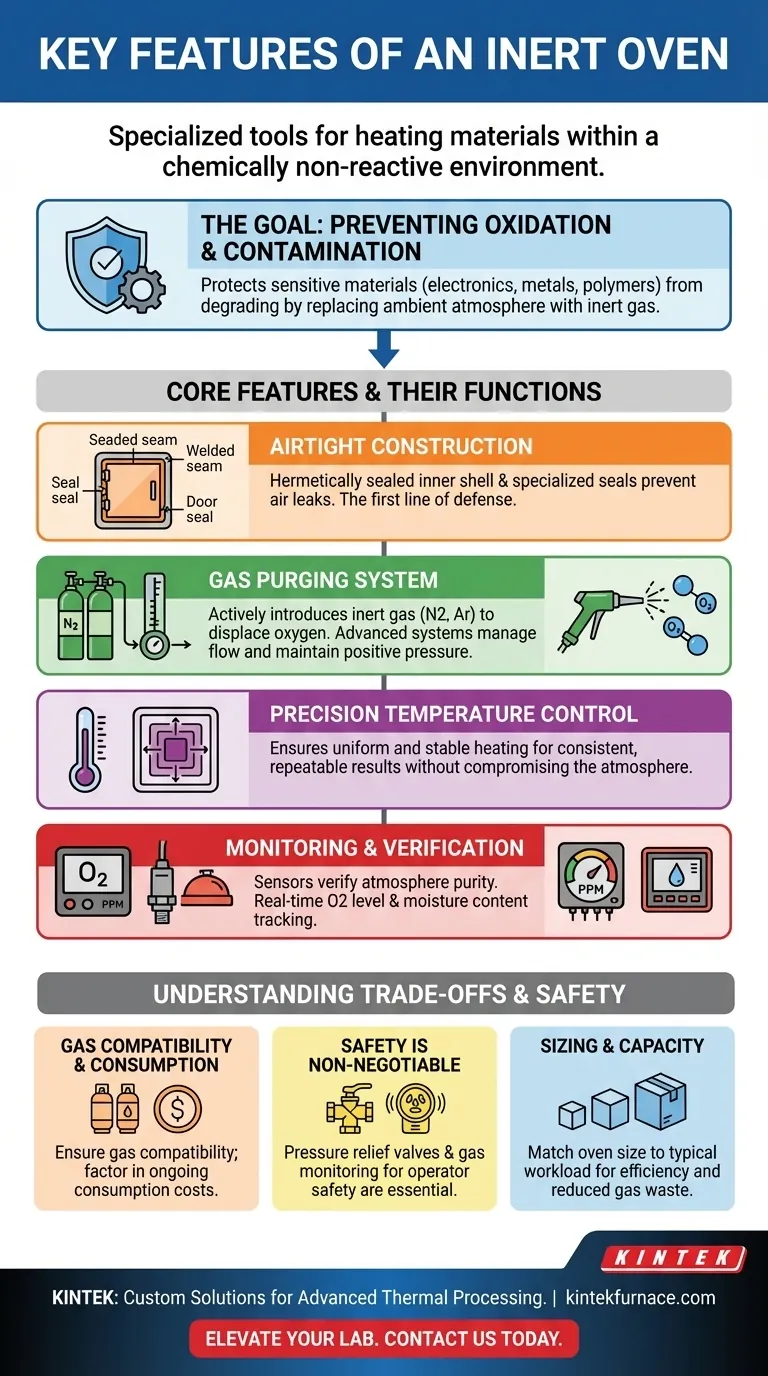

Das Ziel: Verhinderung von Oxidation und Kontamination

Die Hauptfunktion eines Inertgasofens besteht darin, Materialien zu schützen, die gegenüber Sauerstoff oder Feuchtigkeit empfindlich sind, insbesondere bei erhöhten Temperaturen.

Warum ein Standardofen nicht ausreicht

In einem Standardofen führt die Anwesenheit von Sauerstoff dazu, dass viele Materialien oxidieren, was zu Zersetzung, Verfärbung oder einem vollständigen Versagen des Bauteils oder Prozesses führt. Dies ist inakzeptabel, wenn mit empfindlicher Elektronik, bestimmten Metallen, Polymeren und Chemikalien gearbeitet wird.

Schaffung einer kontrollierten Atmosphäre

Der Inertgasofen löst dieses Problem, indem er eine versiegelte Umgebung schafft, in der die Atmosphäre modifiziert werden kann. Durch das Spülen der Kammer mit einem trockenen, inerten Gas wie Stickstoff oder Argon können die Sauerstoffkonzentrationen auf wenige Teile pro Million (PPM) reduziert werden, wodurch diese unerwünschten Reaktionen wirksam gestoppt werden.

Kernfunktionen und ihre Aufgaben

Jede Komponente eines Inertgasofens spielt eine entscheidende Rolle bei der Schaffung und Aufrechterhaltung der nicht reaktiven Atmosphäre.

Luftdichte Konstruktion: Die erste Verteidigungslinie

Ein Inertgasofen muss hermetisch abgedichtet sein, um zu verhindern, dass Umgebungsluft in die Kammer eindringt. Dies wird typischerweise durch einen durchgehend verschweißten Innenmantel und spezielle Türdichtungen erreicht. Ohne eine wirklich luftdichte Kammer ist die Aufrechterhaltung einer reinen Inertatmosphäre unmöglich und ineffizient.

Das Gasreinigungssystem: Aktive Entfernung von Sauerstoff

Dieses System ist das Herzstück der atmosphärischen Kontrolle des Ofens. Es leitet ein Inertgas (am häufigsten Stickstoff) in die Kammer ein, um die sauerstoffreiche Umgebungsluft zu verdrängen. Fortschrittliche Systeme nutzen eine geschlossene Durchflussregelung, um den Gasverbrauch präzise zu steuern und einen leichten Überdruck aufrechtzuerhalten, was eine Kontamination weiter verhindert.

Präzise Temperaturregelung: Erwärmung ohne Kompromisse

Die Schaffung einer Inertatmosphäre ist nur die halbe Miete. Der Ofen muss auch extrem gleichmäßige und stabile Temperaturen liefern. Eine präzise thermische Steuerung stellt sicher, dass das Material genau wie erforderlich verarbeitet wird, was konsistente und reproduzierbare Ergebnisse garantiert.

Überwachung und Verifizierung: Gewährleistung der Reinheit

Was man nicht messen kann, kann man nicht kontrollieren. Inertgasöfen verfügen über Sensoren zur Überprüfung der Qualität der Innenatmosphäre.

- Sauerstoffsensoren: Diese Analysegeräte liefern Echtzeit-Feedback über den Sauerstoffgehalt in der Kammer und bestätigen, dass die Umgebung die erforderliche Reinheit für den Prozess erreicht hat.

- Taupunktmonitore: Für Prozesse, die empfindlich auf Feuchtigkeit reagieren, messen diese Sensoren den Wasserdampfgehalt und stellen sicher, dass das Inertgas ausreichend trocken ist.

Verständnis der Kompromisse und Sicherheit

Obwohl sie leistungsstark sind, erfordern Inertgasöfen eine sorgfältige Berücksichtigung ihrer Betriebsparameter und Sicherheitsaspekte.

Gasverträglichkeit und Verbrauch

Obwohl Stickstoff die gebräuchlichste Wahl ist, können manche Materialien andere Inertgase wie Argon erfordern. Sie müssen sicherstellen, dass der Ofen mit dem von Ihnen gewählten Gas kompatibel ist. Darüber hinaus verbraucht der Spülvorgang Gas, was laufende Betriebskosten verursacht, die berücksichtigt werden müssen.

Sicherheit ist nicht verhandelbar

Die Einführung von unter Druck stehendem Gas in eine versiegelte, beheizte Kammer birgt inhärente Risiken. Wesentliche Sicherheitsfunktionen sind nicht optional.

- Druckentlastungsventile: Diese verhindern den gefährlichen Aufbau von übermäßigem Druck in der Kammer.

- Gasüberwachungssysteme: Externe Sensoren können Lecks überwachen und Bediener in schlecht belüfteten Bereichen vor möglichen Erstickungsgefahren schützen.

Größe und Kapazität

Die Wahl eines Ofens, der zu groß für Ihre übliche Arbeitslast ist, führt zu verschwendetem Inertgas und längeren Spülzyklen. Umgekehrt wird ein zu kleiner Ofen zum Produktionsengpass. Die Kapazität sollte sorgfältig an die Bedürfnisse der Anwendung angepasst werden, um eine optimale Effizienz zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie einen Ofen, indem Sie die Funktionen priorisieren, die Ihr primäres Ziel am besten unterstützen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Qualitätskontrolle liegt: Priorisieren Sie Öfen mit fortschrittlichen Echtzeit-Sauerstoff- und Feuchtigkeitssensoren zur Prozessverifizierung.

- Wenn Ihr Hauptaugenmerk auf hohem Produktionsvolumen liegt: Achten Sie auf einen Ofen mit einem effizienten Gasreinigungssystem und einer dicht verschlossenen Kammer, um den Gasverbrauch und die Zykluszeiten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Wählen Sie einen Ofen mit einem breiten, präzisen Temperaturbereich und Kompatibilität mit mehreren Inertgasen, um maximale Flexibilität zu gewährleisten.

Das Verständnis dieser Kernfunktionen ermöglicht es Ihnen, einen Inertgasofen nicht nur als Heizgerät, sondern als präzises Instrument zur Kontrolle chemischer Umgebungen zu nutzen.

Zusammenfassungstabelle:

| Funktion | Aufgabe | Vorteil |

|---|---|---|

| Luftdichte Konstruktion | Versiegelt die Kammer, um das Eindringen von Luft zu verhindern | Erhält die Inertatmosphäre, verhindert Kontamination |

| Gasreinigungssystem | Leitet Inertgas ein, um Sauerstoff zu verdrängen | Reduziert Oxidation, gewährleistet eine nicht reaktive Umgebung |

| Präzise Temperaturregelung | Sorgt für gleichmäßiges und stabiles Erhitzen | Garantiert konsistente, reproduzierbare Ergebnisse |

| Überwachungssensoren | Verfolgt Sauerstoffgehalt und Feuchtigkeit | Verifiziert die Reinheit der Atmosphäre für die Qualitätskontrolle |

| Sicherheitsfunktionen | Umfasst Druckentlastung und Gasleckerkennung | Schützt Bediener und Ausrüstung vor Gefahren |

Sind Sie bereit, die thermische Verarbeitung Ihres Labors mit einem maßgeschneiderten Inertgasofen zu verbessern? KINTEK nutzt hervorragende F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Reinheit, Präzision und Effizienz liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Wie profitiert Aluminium von der Wärmebehandlung in inerter Atmosphäre? Verhinderung von Oxidbildung für überlegene Ergebnisse

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Warum sind Inertgasöfen für Graphit- und Kohlenstoffprodukte wichtig? Vermeidung von Oxidation und Gewährleistung von Hochleistungsergebnissen