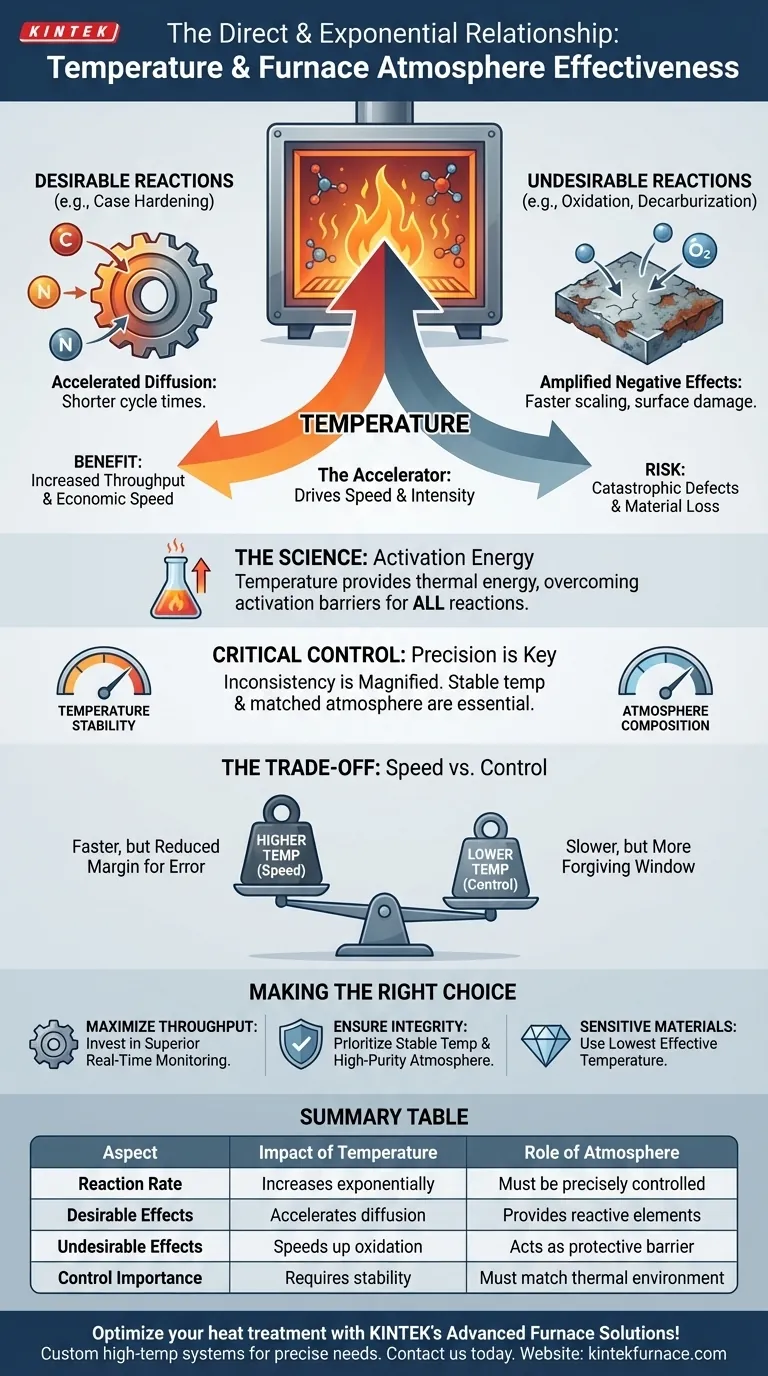

Bei jedem Wärmebehandlungsprozess besteht ein direktes und exponentielles Abhängigkeitsverhältnis zwischen Temperatur und Ofenatmosphäre. Die Temperatur ist der Beschleuniger, der die Geschwindigkeit und Intensität aller chemischen Reaktionen bestimmt, sowohl der erwünschten als auch der unerwünschten, zwischen der Atmosphäre und der Oberfläche des Materials. Ein Anstieg der Temperatur erhöht die Reaktivität des Systems dramatisch und macht die Zusammensetzung und Kontrolle der Atmosphäre exponentiell kritischer.

Die grundlegende Beziehung lautet: Höhere Temperaturen wirken als Katalysator und erhöhen die Geschwindigkeit aller Reaktionen drastisch. Dies macht eine präzise Kontrolle sowohl der Temperatur als auch der Atmosphärenzusammensetzung unerlässlich, um die gewünschten Materialeigenschaften zu erzielen und gleichzeitig katastrophale Defekte zu verhindern.

Warum die Temperatur der Motor für atmosphärische Reaktionen ist

Um einen Wärmebehandlungsprozess zu steuern, muss man verstehen, dass die Temperatur die Energie liefert, die atmosphärische Reaktionen antreibt. Ohne die richtige thermische Energie ist selbst die perfekte Atmosphäre wirkungslos.

Die Wissenschaft der Aktivierungsenergie

Jede chemische Reaktion, von der nützlichen Aufkohlung bis zur schädlichen Oxidation, erfordert eine Mindestenergiemenge, um zu beginnen, bekannt als Aktivierungsenergie. Die Temperatur liefert diese thermische Energie. Wenn die Temperatur steigt, steht mehr Energie zur Verfügung, wodurch Reaktionen viel schneller und effizienter ablaufen können.

Beschleunigung erwünschter Reaktionen

Viele Wärmebehandlungsprozesse, wie das Einsatzhärten, beruhen auf der Diffusion von Elementen aus einer reaktiven Atmosphäre (wie Kohlenstoff oder Stickstoff) in den Stahl. Höhere Temperaturen beschleunigen diese Diffusionsrate und ermöglichen kürzere Zykluszeiten. Dies ist der Hauptgrund für die Verarbeitung bei erhöhten Temperaturen.

Verstärkung unerwünschter Reaktionen

Diese gleiche Beschleunigung gilt jedoch auch für negative Reaktionen. Der Schutzzweck einer Atmosphäre besteht oft darin, Oxidation (Zunderbildung) oder Entkohlung zu verhindern. Wenn die Temperaturen steigen, beschleunigen sich auch diese unerwünschten Reaktionen, was einen viel höheren Anspruch an die Reinheit und Stabilität der Ofenatmosphäre stellt, um ihnen entgegenzuwirken.

Die entscheidende Rolle der präzisen Steuerung

Da die Temperatur die Wirkung der Atmosphäre verstärkt, wird jede Inkonsistenz in einer Variablen durch die andere potenziert. Dies macht eine präzise, integrierte Steuerung zum Eckpfeiler einer erfolgreichen Wärmebehandlung.

Die Notwendigkeit einer stabilen Temperatur

Wie in fortschrittlichen Ofenkonstruktionen festgestellt, ist ein präzises Temperaturregelsystem nicht nur ein Merkmal, sondern eine Notwendigkeit. Temperaturschwankungen schaffen eine instabile Umgebung, in der die Reaktionsgeschwindigkeiten unvorhersehbar sind. Dies führt zu inkonsistenten Einsatzhärtetiefen, variabler Härte und mangelnder Prozesswiederholbarkeit.

Abstimmung der Atmosphäre auf die Temperatur

Die Wahl der Atmosphäre hängt vollständig von der Prozesstemperatur und dem zu behandelnden Material ab. Eine Atmosphäre, die bei 800 °C perfekt inert oder schützend ist, kann bei 1100 °C reaktiv werden oder ihre Schutzfunktion gegen Oxidation verlieren. Die Zusammensetzung der Atmosphäre muss speziell für die thermische Umgebung, in der sie betrieben wird, ausgelegt sein.

Die Abwägungen verstehen: Geschwindigkeit vs. Kontrolle

Die Entscheidung, die Prozesstemperatur zu erhöhen, ist ein kalkuliertes Risiko, das den wirtschaftlichen Nutzen der Geschwindigkeit gegen das technische Risiko des Kontrollverlusts über das Material abwägt.

Der Reiz höherer Temperaturen

Der Haupttreiber für die Verwendung höherer Temperaturen ist wirtschaftlicher Natur: Schnellere Reaktions- und Diffusionsraten führen zu kürzeren Zykluszeiten und einem höheren Ofendurchsatz. Dies kann die Kosten pro Teil erheblich senken.

Das Risiko des Kontrollverlusts

Der Kompromiss ist eine dramatisch reduzierte Fehlertoleranz. Bei hohen Temperaturen kann eine kleine Abweichung in der Atmosphärenzusammensetzung – wie ein kleiner Lufteintritt, der Sauerstoff einführt – zu schnellen, irreversiblen Schäden am Material führen. Der Prozess wird weniger fehlerverzeihend.

Die Gefahr falsch angepasster Systeme

Eine häufige Fehlerquelle ist die Aufrüstung der Heizleistung eines Ofens, ohne gleichzeitig das Atmosphärenkontrollsystem aufzurüsten. Die Überlastung eines älteren Atmosphärengenerators oder Bedienfelds, um mit einem höheren Temperaturbereich Schritt zu halten, ist ein Rezept für inkonsistente Qualität und Ausschuss.

Die richtige Wahl für Ihren Prozess treffen

Die Optimierung Ihrer Ofenbetriebe erfordert die Behandlung von Temperatur und Atmosphäre als ein einziges, miteinander verbundenes System. Ihr Hauptziel bestimmt, worauf Sie Ihre Bemühungen konzentrieren müssen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Sie müssen in überlegene Echtzeit-Atmosphärenüberwachungs- und Steuerungssysteme investieren, da hohe Temperaturen keinen Raum für Fehler lassen.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Materialintegrität liegt: Priorisieren Sie ein stabiles, eng kontrolliertes Temperaturprofil und eine hochreine Atmosphäre, auch wenn dies längere Zykluszeiten erfordert.

- Wenn Sie hochsensible oder teure Materialien verarbeiten: Verwenden Sie die niedrigstmögliche effektive Temperatur, um das Risiko unerwünschter Oberflächenreaktionen zu minimieren und ein fehlerverzeihenderes Prozessfenster zu schaffen.

Letztendlich bedeutet die Beherrschung der Wärmebehandlung, den Ofen nicht als Heizgerät mit Gas zu betrachten, sondern als einen komplexen chemischen Reaktor, bei dem die Temperatur das gesamte Ergebnis bestimmt.

Zusammenfassungstabelle:

| Aspekt | Einfluss der Temperatur | Rolle der Atmosphäre |

|---|---|---|

| Reaktionsgeschwindigkeit | Steigt exponentiell mit der Temperatur | Muss präzise gesteuert werden, um Reaktionen zu managen |

| Erwünschte Effekte | Beschleunigt die Diffusion (z. B. Einsatzhärten) | Stellt reaktive Elemente bereit (z. B. Kohlenstoff, Stickstoff) |

| Unerwünschte Effekte | Beschleunigt Oxidation und Entkohlung | Dient als Schutzbarriere gegen Oberflächenschäden |

| Bedeutung der Steuerung | Erfordert stabile Temperatur für Wiederholbarkeit | Zusammensetzung muss zur thermischen Umgebung passen |

Optimieren Sie Ihre Wärmebehandlungsprozesse mit KINTEKs fortschrittlichen Ofenlösungen! Durch die Nutzung hervorragender F&E und interner Fertigung bieten wir vielfältigen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohrofen-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere ausgeprägte Fähigkeit zur Tiefenindividualisierung gewährleistet eine präzise Anpassung an Ihre einzigartigen experimentellen Anforderungen, wodurch Durchsatz und Materialintegrität verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Ergebnisse und Effizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung