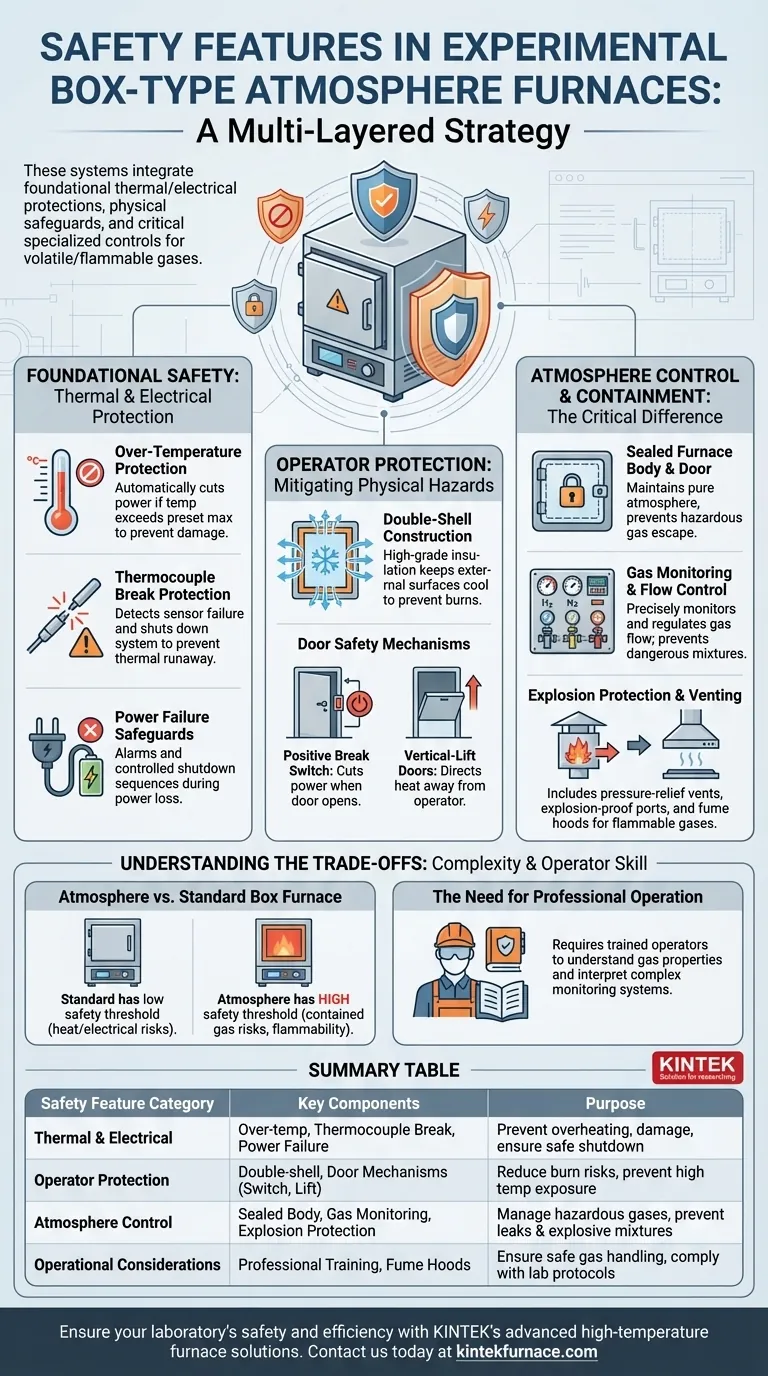

Im Kern sind experimentelle Kammeröfen mit kontrollierter Atmosphäre mit einer mehrschichtigen Sicherheitsstrategie konstruiert. Diese Systeme integrieren grundlegende thermische und elektrische Schutzmaßnahmen wie Alarme bei Überhitzung und Stromausfall, physische Schutzvorrichtungen wie eine Doppelmantelkonstruktion zur Kühlung der Außenflächen sowie – was am wichtigsten ist – spezielle Steuerungen zur Bewältigung der Risiken, die mit flüchtigen oder brennbaren Gasen verbunden sind, einschließlich abgedichteter Gehäuse, Gasüberwachung und explosionsgeschützter Geräte.

Der entscheidende Unterschied besteht darin, dass sich Standard-Muffelöfen auf die Wärmeisolierung konzentrieren, während Atmosphärenöfen eine entscheidende Sicherheitsebene hinzufügen, um potenziell gefährliche Gase einzudämmen und zu kontrollieren. Dies erhöht ihre Komplexität und die erforderliche Betriebssorgfalt.

Grundlegende Sicherheit: Thermo- und elektrischer Schutz

Alle Hochtemperaturofen teilen eine Reihe gemeinsamer Risiken im Zusammenhang mit extremer Hitze und der zu ihrer Erzeugung erforderlichen Elektrizität. Atmosphärenöfen bauen auf dieser Grundlage mit mehreren automatisierten Schutzmaßnahmen auf.

Übertemperaturschutz und Thermoelement-Schutz

Das primäre Sicherheitssystem ist der Übertemperaturschutz. Diese Funktion unterbricht automatisch die Stromzufuhr zu den Heizelementen, wenn der Ofen eine voreingestellte Höchsttemperatur überschreitet, wodurch Schäden am Gerät, an der Probe und im umliegenden Labor verhindert werden.

Dies wird oft mit einem Schutz bei Thermoelement-Bruch kombiniert. Ein Thermoelement ist der Temperatursensor des Ofens; wenn es ausfällt, könnte die Steuerung „blind“ werden, was potenziell zu einem gefährlichen thermischen Durchgehen führen kann. Das System erkennt diesen Ausfall und schaltet sicher ab.

Absicherung bei Stromausfall

Ein unerwarteter Stromausfall kann einen empfindlichen Prozess gefährden. Sicherheitssysteme sind darauf ausgelegt, dieses Ereignis zu bewältigen, oft einschließlich Alarmen und kontrollierten Abschaltsequenzen, um Schäden bei Wiederherstellung der Stromversorgung zu verhindern.

Betreiberschutz: Minderung physischer Gefahren

Der Schutz des Benutzers vor direktem Kontakt mit hohen Temperaturen ist eine vorrangige Designüberlegung, die durch die physische Konstruktion des Ofens berücksichtigt wird.

Doppelmantelkonstruktion

Moderne Öfen verfügen über einen doppellagigen Mantel mit hochwertiger Isolierung. Dieses Design ermöglicht einen Luftstrom zwischen der Innen- und der Außenwand, wodurch die Außentemperatur drastisch gesenkt und der Bediener vor schweren Verbrennungen geschützt wird.

Türsicherheitsmechanismen

Die Ofentür ist ein kritischer Interaktionspunkt. Ein Sicherheitsschalter mit Zwangsunterbrechung (Positive Break Safety Switch) ist ein gängiges Merkmal, das die Stromzufuhr zu den Heizelementen sofort unterbricht, wenn die Tür geöffnet wird, und so eine Exposition gegenüber direkter Strahlung verhindert.

Einige Designs verwenden auch Vertikalhubtüren. Dadurch wird die intensiv heiße Innenfläche der Tür beim Öffnen sicher nach oben und vom Bediener weg gerichtet.

Der entscheidende Unterschied: Atmosphärenkontrolle und Eindämmung

Das bestimmende Merkmal eines Ofens mit kontrollierter Atmosphäre ist die Verwendung spezifischer Gase. Dies führt zu erheblichen Risiken – nämlich Entflammbarkeit, Explosivität oder Erstickungsgefahr –, die spezielle Sicherheitssysteme erfordern.

Abgedichteter Ofenkörper

Um eine reine Innenatmosphäre aufrechtzuerhalten und das Austreten gefährlicher Gase zu verhindern, verfügen diese Öfen über einen abgedichteten Körper und eine abgedichtete Tür. Diese Eindämmung ist sowohl für die Integrität des Experiments als auch für die Sicherheit der Laborumgebung von entscheidender Bedeutung.

Gasüberwachung und Durchflussregelung

Diese Öfen verfügen über Systeme zur präzisen Überwachung und Regulierung des Gasflusses. Dies dient nicht nur der Prozesskontrolle, sondern ist eine wichtige Sicherheitsfunktion, um sicherzustellen, dass die richtige Gasmischung vorhanden ist, und um das Eindringen von Außenluft zu verhindern, was eine brennbare oder explosive Mischung erzeugen könnte.

Explosionsschutz und Entlüftung

Für Prozesse, bei denen brennbare Gase wie Wasserstoff verwendet werden, sind explosionsgeschützte Geräte zwingend erforderlich. Dazu können druckentlastende Lüftungsöffnungen oder „explosionssichere“ Anschlüsse gehören, die so konzipiert sind, dass sie die Kraft einer möglichen Verpuffung sicher ableiten.

Diese Systeme werden oft durch Anforderungen an Dunstabzüge oder lokale Abluftsysteme ergänzt, um entwichene Gase sicher aus dem Arbeitsbereich abzuführen.

Die Abwägungen verstehen: Komplexität und Bedienkönnen

Obwohl diese Sicherheitsfunktionen robust sind, bringen sie inhärente Kompromisse in Bezug auf Komplexität und betriebliche Anforderungen mit sich. Dieses Versäumnis, diesen Unterschied zu erkennen, ist ein häufiger Fehler.

Atmosphären- vs. Standard-Muffelofen

Ein Standard-Muffelofen, der zum Erhitzen an Umgebungsluft verwendet wird, hat einen relativ niedrigen Sicherheitsanforderungsgrad. Seine Hauptrisiken sind thermischer und elektrischer Natur und werden durch grundlegenden Temperaturschutz gesteuert.

Ein Atmosphärenofen hingegen arbeitet mit einem viel höheren Sicherheitsanforderungsgrad. Die Anwesenheit eingeschlossener Gase, die brennbar oder inert sein können, erfordert ein tiefes Verständnis des Gasmanagements und der Überwachung.

Die Notwendigkeit des professionellen Betriebs

Die fortschrittlichen Sicherheitssysteme eines Atmosphärenofens sind nicht „einstellen und vergessen“. Sie erfordern geschulte, professionelle Bediener, die die Eigenschaften der verwendeten Gase verstehen und die Überwachungssysteme des Ofens korrekt interpretieren können. Der Bediener ist ein integraler Bestandteil der gesamten Sicherheitsgleichung.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifischer Prozess bestimmt den erforderlichen Grad an Sicherheits-Engineering. Nutzen Sie Ihr Hauptziel, um die wesentlichen Merkmale zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf einfacher Wärmebehandlung in Luft liegt: Ein Standard-Muffelofen mit grundlegendem Übertemperaturschutz und Türsicherheitsverriegelungen ist ausreichend und weitaus einfacher zu bedienen.

- Wenn Ihr Prozess ein inertes oder reaktives Gas erfordert: Ein Atmosphärenofen ist zwingend erforderlich. Priorisieren Sie eine gut abgedichtete Kammer, eine präzise Gasflusskontrolle und eine zuverlässige Überwachung als nicht verhandelbare Merkmale.

- Wenn Sie mit brennbaren oder explosiven Gasen arbeiten: Sie müssen einen Ofen mit zertifizierten explosionsgeschützten Geräten, Druckentlastungssystemen und einem klaren Plan für die Abluftabsaugung auswählen.

Zu verstehen, wie diese Sicherheitsmerkmale mit Ihrer spezifischen Anwendung übereinstimmen, ist der erste Schritt, um eine sichere und erfolgreiche experimentelle Umgebung zu gewährleisten.

Zusammenfassungstabelle:

| Sicherheitsmerkmal-Kategorie | Schlüsselkomponenten | Zweck |

|---|---|---|

| Thermo- und elektrischer Schutz | Übertemperaturschutz, Schutz bei Thermoelementbruch, Absicherung bei Stromausfall | Verhindern von Überhitzung, Geräteschäden und Sicherstellen sicherer Abschaltungen |

| Betreiberschutz | Doppelmantelkonstruktion, Türsicherheitsmechanismen (z. B. Zwangsunterbrechungsschalter, Vertikalhubtüren) | Reduzierung von Verbrennungsrisiken und Vermeidung von Exposition gegenüber hohen Temperaturen |

| Atmosphärenkontrolle und Eindämmung | Abgedichteter Ofenkörper, Gasüberwachung und Durchflussregelung, Explosionsschutz und Entlüftung | Umgang mit gefährlichen Gasen, Verhinderung von Lecks und Vermeidung explosiver Gemische |

| Betriebliche Überlegungen | Professionelle Bedienerausbildung, Lüftungsanforderungen (z. B. Abzüge) | Sicherstellung des sicheren Umgangs mit Gasen und Einhaltung der Laborprotokolle |

Sichern Sie die Sicherheit und Effizienz Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir verschiedenen Laboren zuverlässige Geräte wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung ermöglicht es uns, Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und wesentliche Sicherheitsmerkmale für das Management gefährlicher Gase und Hitze zu integrieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung und Sicherheit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess