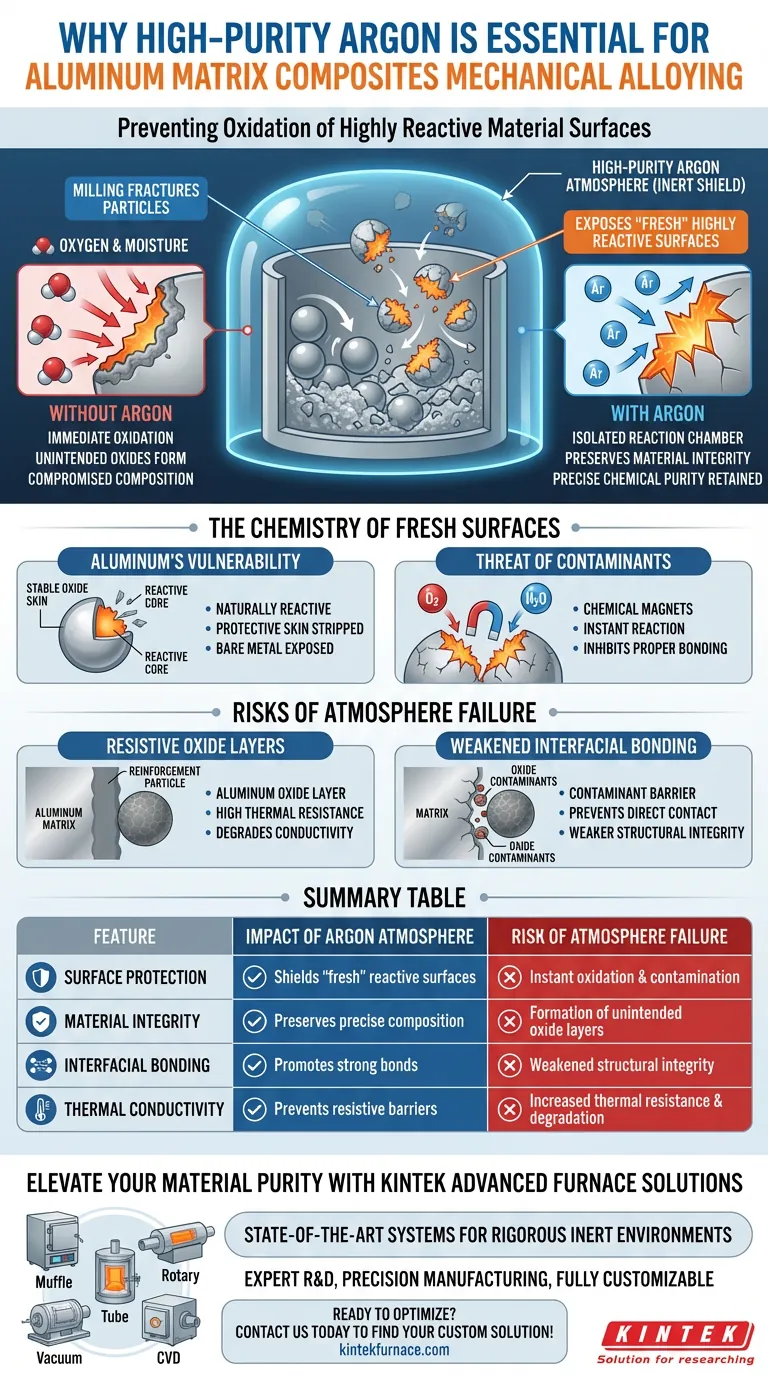

Die Verhinderung der Oxidation hochreaktiver Materialoberflächen ist der alleinige Zweck der Verwendung einer hochreinen Argonatmosphäre. Bei der mechanischen Legierung zerkleinert der Mahlprozess aggressiv Partikel und legt "frische" Oberflächen auf dem Aluminium und den Verstärkungsmaterialien frei, die chemisch instabil sind. Die Argonatmosphäre wirkt als inerte Abschirmung und isoliert diese Rohmaterialien von Luftsauerstoff und Feuchtigkeit, um die chemische Reinheit zu erhalten.

Die mechanische Legierung zerkleinert Partikel, um rohe, hochreaktive Oberflächen freizulegen. Ohne eine inerte Argonbarriere reagieren diese frischen Oberflächen sofort mit dem Luftsauerstoff, was die chemische Zusammensetzung des Verbundwerkstoffs beeinträchtigt und die ordnungsgemäße Bindung zwischen der Matrix und den Verstärkungsmaterialien behindert.

Die Chemie frischer Oberflächen

Warum Aluminiumpulver anfällig ist

Aluminium ist von Natur aus sehr reaktiv mit Sauerstoff. In einem statischen Zustand wird es normalerweise durch eine dünne, stabile Oxidschicht geschützt.

Die mechanische Legierung beinhaltet jedoch eine hochenergetische Kugelmühle, die Partikel ständig zerkleinert. Dieser Prozess entfernt bestehende Schutzschichten und legt blankes, unoxidiertes Metall gegenüber der Umgebung frei.

Die Bedrohung durch Umweltkontaminanten

Diese neu freigelegten Oberflächen wirken wie chemische Magnete. Sie reagieren sofort mit Feuchtigkeit oder Sauerstoff, die in normaler Luft vorhanden sind.

Wenn diese Reaktion auftritt, bildet das Aluminium unbeabsichtigte Oxide anstatt eine Bindung mit den beabsichtigten Verstärkungsmaterialien wie TiO2 einzugehen.

Die Rolle der Argonabschirmung

Isolierung der Reaktionskammer

Hochreines Argon sorgt für eine stabile, inerte Atmosphäre, die normale Luft im Mahlbehälter ersetzt.

Da Argon keine chemische Reaktion mit Aluminium oder keramischen Verstärkungsmaterialien eingeht, schafft es eine "sichere Zone" für den mechanischen Legierungsprozess.

Erhaltung der Materialintegrität

Das Hauptziel ist es, sicherzustellen, dass der Verbundwerkstoff nur aus der beabsichtigten Aluminiummatrix und den Verstärkungsmaterialien besteht.

Durch den Ausschluss von Sauerstoff und Feuchtigkeit stellt Argon sicher, dass die endgültige Pulvermischung die für die spezifische technische Anwendung des Materials erforderliche präzise chemische Reinheit beibehält.

Verständnis der Risiken eines Atmosphärenversagens

Bildung von widerstandsfähigen Oxidschichten

Wenn die Argonatmosphäre beeinträchtigt ist oder nicht ausreichend rein ist, bildet sich eine Aluminiumoxidschicht an der Grenzfläche der Materialien.

Obwohl die ergänzenden Daten dies im Zusammenhang mit dem Sintern hervorheben, gilt das Prinzip hier: Oxidation erzeugt eine Barriere. Diese Barriere besitzt oft einen hohen thermischen Widerstand, der die Wärmeleitfähigkeit des endgültigen Verbundwerkstoffs beeinträchtigen kann.

Schwächere Grenzflächenbindung

Ein Verbundwerkstoff beruht auf starken Bindungen zwischen der Aluminiummatrix und den Verstärkungspartikeln.

Oxidation wirkt als Verunreinigung an diesen Grenzflächen. Dies verhindert den direkten Kontakt zwischen der Matrix und der Verstärkung, was potenziell zu einer schwächeren strukturellen Integrität und reduzierten Leistung führt.

Die richtige Wahl für Ihr Ziel treffen

Die Herstellung eines Hochleistungs-Aluminiummatrixverbundwerkstoffs erfordert eine strenge Atmosphärenkontrolle. Nutzen Sie diese Richtlinien, um Ihre Prozessgestaltung zu priorisieren:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass Ihre Mahlanlage perfekt abgedichtet und mit hochreinem Argon gespült ist, um zu verhindern, dass Feuchtigkeit frische Bruchflächen beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf thermischer Leistung liegt: Eine strenge Atmosphärenkontrolle ist erforderlich, um die Bildung isolierender Oxidschichten zu verhindern, die die Wärmeübertragung an den Partikelgrenzflächen blockieren.

Der Erfolg bei der mechanischen Legierung hängt nicht nur von der Energie des Mahlwerks ab, sondern auch von der Reinheit der Umgebung, in der diese Energie angewendet wird.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der Argonatmosphäre | Risiko eines Atmosphärenversagens |

|---|---|---|

| Oberflächenschutz | Schirmt "frische" reaktive Oberflächen vor Luft ab | Sofortige Oxidation und Kontamination |

| Materialintegrität | Bewahrt die präzise chemische Zusammensetzung | Bildung unbeabsichtigter Oxidschichten |

| Grenzflächenbindung | Fördert starke Matrix-Verstärkungs-Bindungen | Schwächere strukturelle Integrität |

| Wärmeleitfähigkeit | Verhindert die Bildung widerstandsfähiger Barrieren | Erhöhte Wärmebeständigkeit und Degradation |

Verbessern Sie Ihre Materialreinheit mit KINTEK Advanced Furnace Solutions

Eine präzise Atmosphärenkontrolle ist der Unterschied zwischen einem Hochleistungsverbundwerkstoff und einem fehlgeschlagenen Experiment. KINTEK unterstützt Ihre Forschung und Produktion mit modernsten Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle darauf ausgelegt sind, die strengen inerten Umgebungen aufrechtzuerhalten, die Ihre Materialien benötigen.

Unterstützt durch fachkundige F&E und Präzisionsfertigung sind unsere Hochtemperatur-Laböfen vollständig anpassbar, um Ihre einzigartigen Anforderungen an mechanische Legierung und Sintern zu erfüllen. Lassen Sie nicht zu, dass Oxidation Ihre Innovation beeinträchtigt – stellen Sie chemische Reinheit und überlegene Grenzflächenbindung mit unserer branchenführenden thermischen Technologie sicher.

Bereit, Ihren Legierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Chen Wang, Zhiping Sun. Microstructures and Mechanical Properties of Al Matrix Composites Reinforced with TiO2 and Graphitic Carbon Nitride. DOI: 10.3390/met15010060

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Warum wird ein Schutzgas-Kammerofen für die Wärmebehandlung eingesetzt? Für präzise, fehlerfreie Ergebnisse

- Wie beeinflusst ein Labor-Ausglüh-Ofen die Glasqualität? Beherrschen Sie Spannungsabbau und Präzision

- Welche sind die zwei Haupttypen von Atmosphärenöfen basierend auf dem Design? Wählen Sie den richtigen Ofen für Ihr Labor

- Was ist die Bedeutung des Durchflussverteilungskoeffizienten (fdi)? Optimierung der Wärmeübertragung in Glühöfen

- Welche Arten von Gasen werden in Inertöfen zur Schaffung einer kontrollierten Atmosphäre verwendet? Entdecken Sie Stickstoff vs. Argon für optimale Ergebnisse

- Wie beeinflusst die Atmosphärenkontrolle das Homogenisierungsglühen von niedrig legiertem Stahl? Erzielen Sie eine präzise chemische Integrität

- Welche Gase werden üblicherweise zur Erzeugung inerter Atmosphären in Öfen verwendet? Stickstoff vs. Argon erklärt

- Warum ist es wichtig, den Arbeitsraum eines Atmosphäreofens von Außenluft abzuschotten? Gewährleistung der Prozesskontrolle und Sicherheit