Im Grunde genommen wird ein Schutzgas-Kammerofen für die Wärmebehandlung eingesetzt, um die chemische Umgebung um ein Bauteil bei hohen Temperaturen zu steuern. Diese Kontrolle ist entscheidend, da sie unerwünschte Oberflächenreaktionen wie Oxidation verhindert und in manchen Fällen gezielt bestimmte Elemente einbringt, um die Oberflächeneigenschaften des Materials auf vorhersagbare Weise zu verändern.

Die grundlegende Herausforderung bei der Wärmebehandlung besteht darin, dass Metalle bei hohen Temperaturen sehr reaktiv mit der umgebenden Luft werden. Ein Schutzgasofen ersetzt die reaktive Luft durch ein spezifisches, nicht-reaktives oder absichtlich reaktives Gas und wandelt den Prozess von einer unvorhersehbaren Kunst in eine präzise Wissenschaft der Materialtechnik um.

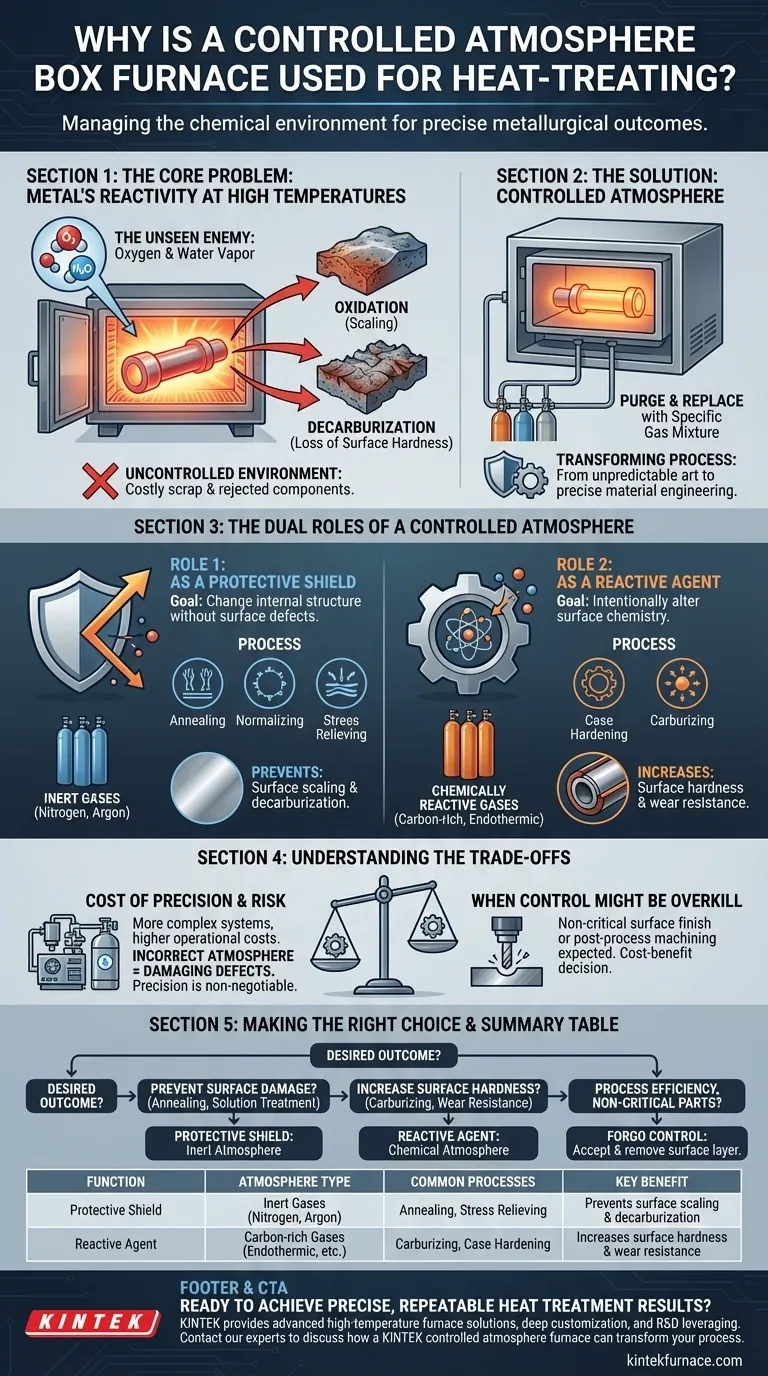

Das Kernproblem: Die Reaktivität von Metallen bei hohen Temperaturen

Die Wärmebehandlung ist unerlässlich, um die gewünschten mechanischen Eigenschaften von Metallbauteilen wie Härte, Weichheit oder Spannungsarmut zu erzielen. Dies wird durch das Erhitzen und Abkühlen des Materials in einem präzisen Zyklus erreicht.

Der unsichtbare Feind: Die Atmosphäre

Bei den für die Wärmebehandlung erforderlichen hohen Temperaturen sind Metalle extrem anfällig für chemische Reaktionen mit den Elementen der Umgebungsluft, hauptsächlich Sauerstoff und Wasserdampf.

Ohne Kontrolle sind diese Reaktionen unvermeidlich und können das Werkstück dauerhaft beschädigen. Die abgedichtete Kammer des Ofens ist so konzipiert, dass die Umgebungsluft verdrängt und durch ein spezifisches Gasgemisch ersetzt wird.

Die Folgen einer unkontrollierten Umgebung

Wenn ein Bauteil während der Hochtemperaturbehandlung der Luft ausgesetzt bleibt, kann dies zu schweren Defekten führen. Dazu gehören Oxidation (Zunderbildung), Entkohlung (Verlust von Kohlenstoff und Oberflächenhärte) und andere chemische Veränderungen.

Diese Defekte können die strukturelle Integrität, die Maßhaltigkeit und die Leistung des Bauteils beeinträchtigen, was oft zu kostspieligem Schrott und abgelehnten Komponenten führt.

Die Doppelrolle einer Schutzgasatmosphäre

Die Atmosphäre im Ofen ist nicht nur ein passives Element; sie erfüllt eine von zwei unterschiedlichen und kritischen Funktionen, abhängig vom Prozessziel.

Rolle 1: Als Schutzschild

Bei Prozessen wie Glühen (Erweichen), Normalisieren und Spannungsarmglühen besteht das Hauptziel darin, die innere Struktur des Materials zu verändern, ohne dessen Oberfläche zu beeinflussen.

In diesem Fall wird eine Schutzatmosphäre aus Inertgasen (wie Stickstoff oder Argon) verwendet. Dieses Gas wirkt als Schild und verhindert, dass Sauerstoff und andere reaktive Elemente mit der heißen Metalloberfläche in Kontakt kommen.

Rolle 2: Als reaktives Agens

Bei Prozessen wie dem Einsatzhärten (Carburieren) besteht das Ziel darin, die Chemie der Bauteiloberfläche gezielt zu verändern, um sie härter als den Kern zu machen.

Hier wird eine chemisch reaktive Atmosphäre verwendet. Ein kohlenstoffreiches Gasgemisch diffundiert beispielsweise Kohlenstoffatome in die Oberfläche des Stahls und erzeugt so eine harte, verschleißfeste äußere Schicht, während der Kern zäh und duktil bleibt.

Die Abwägungen verstehen

Obwohl für die Qualität unerlässlich, bringt die Implementierung einer Schutzgasatmosphäre Komplexität mit sich und erfordert sorgfältige Überlegungen.

Die Kosten der Präzision

Schutzgasöfen sind komplexer und teurer im Betrieb als einfache Luftöfen. Sie erfordern dicht verschlossene Kammern, hochentwickelte Gasmisch- und Überwachungssysteme sowie eine kontinuierliche Versorgung mit hochreinen Gasen.

Das Risiko einer falschen Atmosphäre

Die Verwendung des falschen Gasgemisches kann genauso schädlich sein wie die Verwendung keiner Schutzgasatmosphäre. Beispielsweise kann eine falsch ausbalancierte Aufkohlungsatmosphäre zur Rußbildung oder zu unerwünschten Phasen im Stahl führen. Präzision ist nicht verhandelbar.

Wann Kontrolle übertrieben sein kann

Wenn die Oberflächengüte eines Bauteils nicht kritisch ist oder wenn es einer erheblichen Nachbearbeitung unterzogen wird, die die gesamte Oberflächenschicht entfernt, kann ein einfacherer Ofen ohne Atmosphärenkontrolle ausreichen. Dies ist eine Kosten-Nutzen-Entscheidung, die vollständig von der Endanwendung des Bauteils abhängt.

Die richtige Wahl für Ihren Prozess treffen

Die Ofenatmosphäre ist ein mächtiges Werkzeug. Ihre Wahl sollte direkt von dem gewünschten metallurgischen Ergebnis für Ihr Werkstück geleitet werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oberflächenschäden beim Glühen oder Lösungsglühen zu verhindern: Ihr Ziel ist der Schutz, was eine inerte Atmosphäre wie Stickstoff oder Argon erfordert.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberflächenhärte zur Verschleißfestigkeit zu erhöhen: Ihr Ziel ist eine chemische Reaktion, was eine reaktive Atmosphäre wie ein endothermes Gas oder eine Stickstoff-Methanol-Mischung erfordert.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz für nicht-kritische Teile liegt: Sie können auf die Atmosphärenkontrolle verzichten, aber nur, wenn Sie akzeptieren, dass eine Oberflächenschicht beschädigt wird und später entfernt werden muss.

Letztendlich ist die Beherrschung der Ofenatmosphäre das, was die Wärmebehandlung von einem einfachen Heizzyklus zu einem präzisen und wiederholbaren technischen Prozess macht.

Zusammenfassungstabelle:

| Funktion | Atmosphärenart | Häufige Prozesse | Hauptvorteil |

|---|---|---|---|

| Schutzschild | Inertgase (Stickstoff, Argon) | Glühen, Spannungsarmglühen | Verhindert Oberflächenzunder und Entkohlung |

| Reaktives Agens | Kohlenstoffreiche Gase (Endotherm, etc.) | Aufkohlen, Einsatzhärten | Erhöht Oberflächenhärte und Verschleißfestigkeit |

Bereit für präzise, wiederholbare Ergebnisse bei der Wärmebehandlung?

KINTEK nutzt herausragende F&E-Leistungen und die eigene Fertigung, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen auszustatten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen thermischen Verarbeitungsanforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Schutzgasofen Ihren Wärmebehandlungsprozess verändern kann.

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren