Die Isolierung des Arbeitsraums eines Atmosphäreofens ist eine absolute Notwendigkeit, um den metallurgischen Prozess zu steuern und die Betriebssicherheit zu gewährleisten. Ohne eine perfekte Abdichtung gegenüber der Außenluft verlieren Sie die Kontrolle über die chemischen Reaktionen, die bei hohen Temperaturen ablaufen, was zu beschädigten Produkten und erheblichen Sicherheitsrisiken führt.

Die Kernherausforderung besteht nicht nur darin, Luft fernzuhalten, sondern darin, eine hochspezifische, künstliche chemische Umgebung zu schaffen und aufrechtzuerhalten. Die Nichtisolierung des Ofens macht den gesamten Wärmebehandlungsprozess unvorhersehbar, ineffizient und gefährlich.

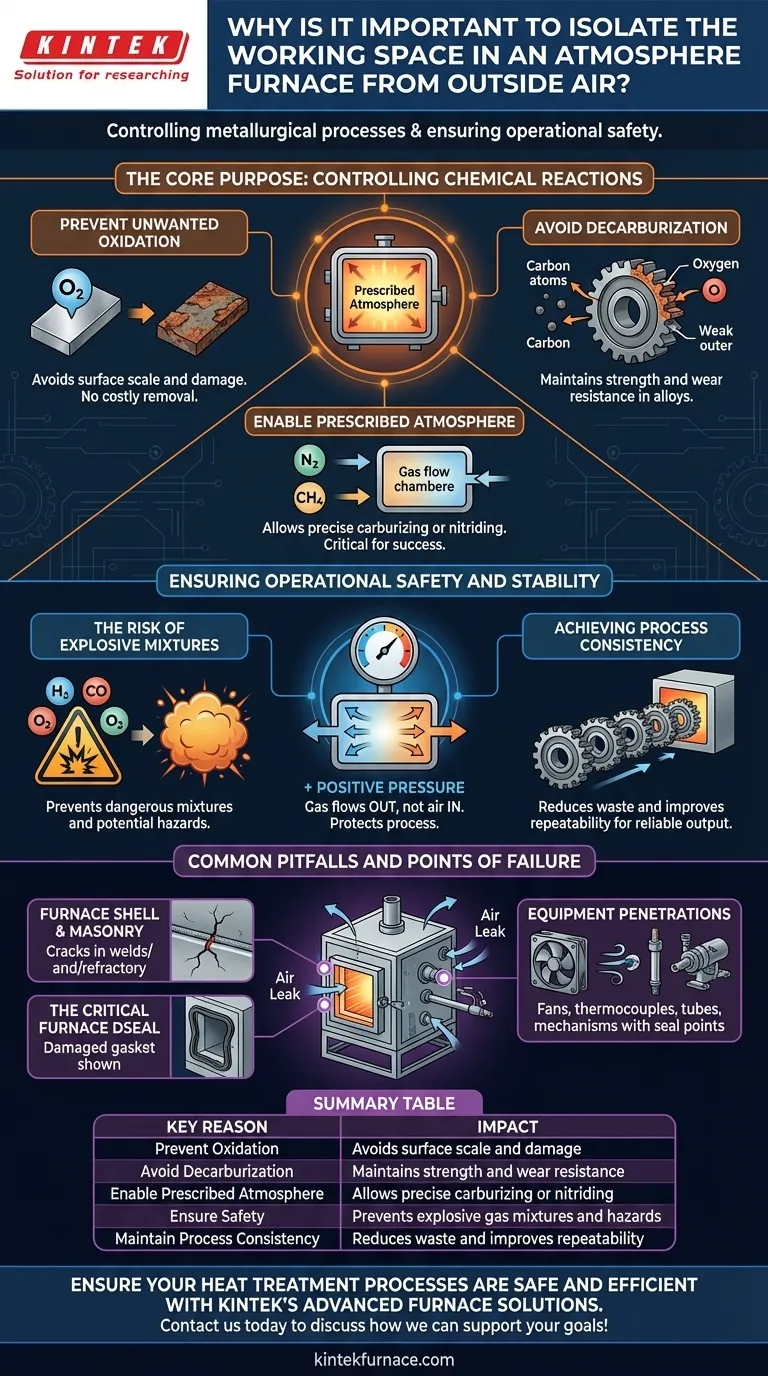

Der Hauptzweck: Steuerung chemischer Reaktionen

Ein Atmosphäreofen ist im Grunde ein chemischer Reaktor. Die Isolierung seiner Kammer ist grundlegend für die Steuerung der Reaktionen, die die endgültigen Eigenschaften eines Materials bestimmen.

Verhinderung unerwünschter Oxidation

Wenn heißes Metall Sauerstoff aus der Luft ausgesetzt wird, oxidiert es schnell und bildet eine Oxidschicht auf der Oberfläche. Diese Kruste kann die Oberflächengüte ruinieren, die Bauteilabmessungen verändern und muss in einem kostspieligen Sekundärverfahren entfernt werden. Ein abgedichteter Ofen verhindert dies, indem er die Sauerstoffquelle eliminiert.

Vermeidung von Entkohlung

Bei kohlenstoffbasierten Legierungen wie Stahl hat das Eindringen von Sauerstoff eine weitere zerstörerische Wirkung: Entkohlung. Sauerstoffatome reagieren mit dem Kohlenstoff an der Stahloberfläche und entfernen ihn, wodurch eine weiche, schwache Außenschicht entsteht, die die Festigkeit und Verschleißfestigkeit des Teils beeinträchtigt.

Ermöglichung einer vorgeschriebenen Atmosphäre

Viele Prozesse, wie das Aufkohlen oder Nitrieren, erfordern die Zufuhr eines spezifischen Schutzgases (z. B. endothermes Gas, Ammoniak). Dieses Gas ist darauf ausgelegt, Elemente wie Kohlenstoff oder Stickstoff an das Werkstück abzugeben. Jede Luft, die in den Ofen eindringt, verunreinigt und verdünnt dieses sorgfältig ausbalancierte Gas, wodurch der gesamte metallurgische Prozess fehlschlägt.

Gewährleistung von Betriebssicherheit und Stabilität

Über die Produktqualität hinaus ist eine ordnungsgemäße Abdichtung eine nicht verhandelbare Voraussetzung für einen sicheren und konsistenten Ofenbetrieb.

Die Gefahr explosiver Gemische

Viele Schutzatmosphären enthalten hohe Konzentrationen an brennbaren Gasen wie Wasserstoff und Kohlenmonoxid. Wenn Außenluft in den Ofen eindringt, kann der Sauerstoff mit diesen Gasen ein potenziell explosives Gemisch bilden. Eine katastrophale Explosion kann auftreten, wenn dieses Gemisch eine Zündquelle findet.

Aufrechterhaltung eines positiven Ofendrucks

Eine luftdichte Konstruktion ermöglicht es dem Ofen, einen leichten Überdruck aufrechtzuerhalten. Dies ist ein kritisches Betriebs- und Wartungsprinzip, bei dem der Innendruck knapp über dem Umgebungsatmosphärendruck gehalten wird. Folglich strömt bei einem geringfügigen Leck kontrolliertes Schutzgas nach außen, anstatt Luft nach innen strömen zu lassen, was Werkstück und Prozess schützt.

Erreichung von Prozesskonsistenz

Selbst kleine, intermittierende Lufteintritte führen zu einer sich ständig ändernden Innenatmosphäre. Diese Variabilität macht es unmöglich, reproduzierbare Ergebnisse zu erzielen. Eine Charge kann perfekt sein, während die nächste verschrottet wird, was zu erheblichen Ausschüssen und unzuverlässigen Produktionsergebnissen führt.

Häufige Fallstricke und Fehlerquellen

Die Erreichung und Aufrechterhaltung der Isolation erfordert ständige Wachsamkeit, da mehrere Stellen anfällig für Leckagen im Laufe der Zeit sind.

Ofengehäuse und Mauerwerk

Risse in den Schweißnähten des Ofengehäuses oder die Degradierung des feuerfesten Mauerwerks können Wege für den Lufteintritt schaffen. Mit der Zeit kann die thermische Zyklierung diese Komponenten belasten, weshalb eine regelmäßige Inspektion unerlässlich ist.

Die kritische Ofentürdichtung

Die Ofentür wird häufig geöffnet und geschlossen, und ihre Dichtung unterliegt ständigem Verschleiß. Eine beschädigte oder komprimierte Dichtung ist eine der häufigsten Kontaminationsquellen und muss regelmäßig überprüft und ersetzt werden.

Gerätedurchführungen

Jede Komponente, die durch die Ofenwand geführt wird, ist eine potenzielle Leckstelle. Dazu gehören Lüfter, Thermoelemente, Strahlrohre und mechanische Schieber-/Ziehermechanismen. Jede dieser Durchführungen muss über eine robuste Dichtungsvorrichtung verfügen, die hohen Temperaturen und Druckunterschieden standhält.

Die richtige Wahl für Ihr Ziel treffen

Die Gewährleistung der Ofenintegrität ist die Grundlage jedes kontrollierten thermischen Prozesses. Ihre Prioritäten bestimmen, worauf Sie Ihre Bemühungen konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Ihre oberste Priorität ist die Überwachung der Sauerstoffwerte und die Sicherstellung eines stabilen, positiven Drucks, um Oxidation und Entkohlung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Sie müssen strenge Verfahren für das Spülen des Ofens mit einem Inertgas einführen, bevor brennbare Atmosphären eingeführt werden, und sicherstellen, dass alle Sicherheitsverriegelungen funktionieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Regelmäßige Lecksuchetests sind nicht verhandelbar, da sie die Verschwendung von Schutzgas verhindern und die Kosten für die Nacharbeit fehlerhafter Chargen reduzieren.

Letztendlich ist ein gut abgedichteter Ofen das einzige Werkzeug, das Ihnen absolute Kontrolle über Ihre Wärmebehandlungsergebnisse gibt.

Zusammenfassende Tabelle:

| Hauptgrund | Auswirkung |

|---|---|

| Oxidation verhindern | Vermeidung von Oberflächenkrusten und Materialschäden |

| Entkohlung vermeiden | Erhaltung der Festigkeit und Verschleißfestigkeit von Legierungen |

| Vorgeschriebene Atmosphäre ermöglichen | Ermöglicht präzises Aufkohlen oder Nitrieren |

| Sicherheit gewährleisten | Verhindert explosive Gasgemische und Gefahren |

| Prozesskonsistenz aufrechterhalten | Reduziert Ausschuss und verbessert die Wiederholbarkeit |

Sichern Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK auf Sicherheit und Effizienz. Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsfähigkeiten maßschneidern jede Lösung für Ihren einzigartigen experimentellen Bedarf und helfen Ihnen, präzise Kontrolle und überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung