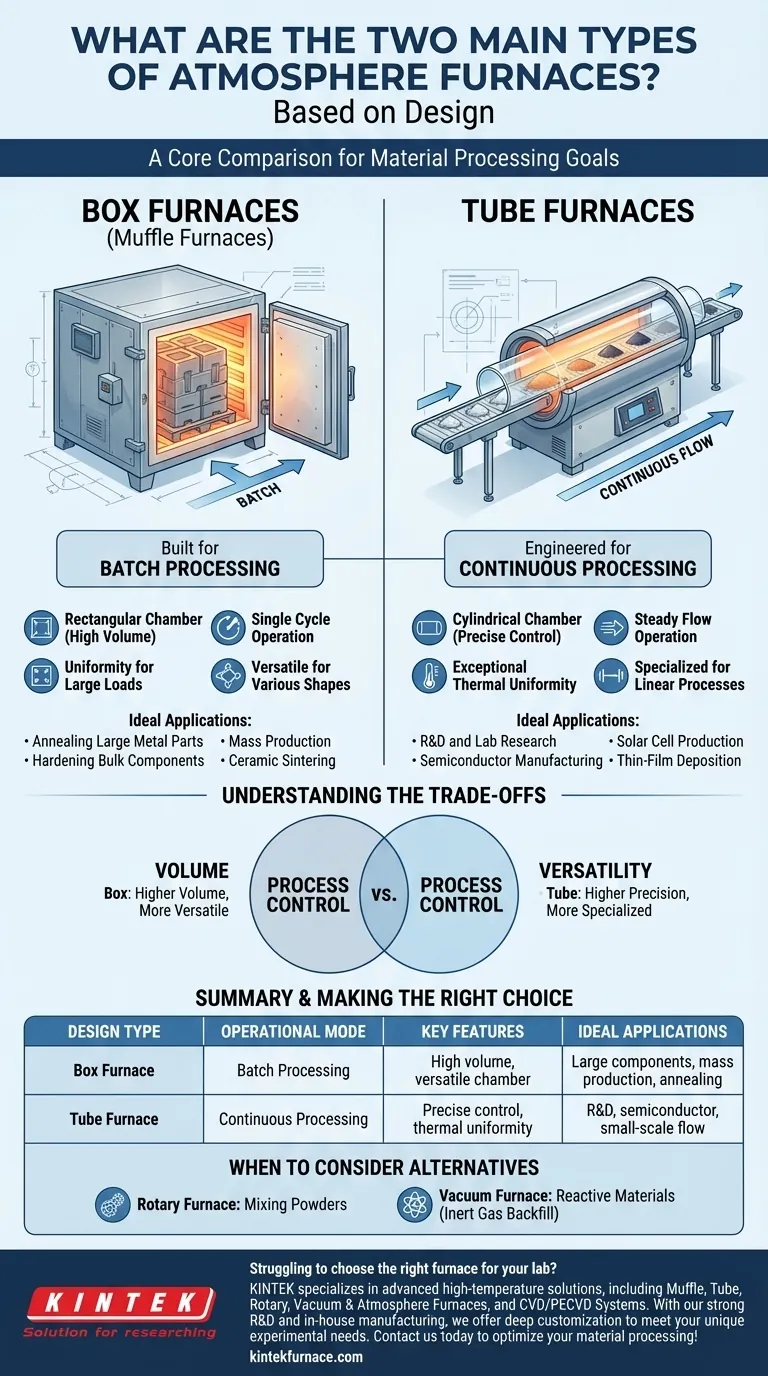

Im Grunde werden Atmosphärenöfen in zwei primäre Designs unterteilt, basierend auf ihrer physischen Struktur und Verarbeitungsmethode. Die beiden häufigsten Typen sind Kastenöfen, die eine rechteckige Kammer zur chargenweisen Verarbeitung von Materialien verwenden, und Rohröfen, die eine zylindrische Kammer nutzen, ideal für kontinuierlichen Durchfluss oder die Verarbeitung kleiner Proben.

Die Wahl zwischen einem Kasten- und einem Rohrofen ist im Wesentlichen eine Entscheidung zwischen Chargenverarbeitung für die Skalierung und kontinuierlicher Verarbeitung für Präzision. Das Verständnis dieser Unterscheidung ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihr Materialverarbeitungsziel.

Analyse der Kerndesigns

Die physische Form eines Ofens bestimmt direkt seinen idealen Anwendungsfall und beeinflusst alles vom Probenvolumen bis zum Prozesstyp.

Der Kastenofen: Gebaut für die Chargenverarbeitung

Ein Kastenofen, auch Muffelofen genannt, verfügt über eine rechteckige Kammer. Seine Hauptfunktion ist es, eine bestimmte Menge Material, oder "Charge", in einem einzigen Zyklus zu verarbeiten.

Sie beladen die Materialien, verschließen die Kammer, führen den Heiz- und Atmosphärenregelzyklus durch und entladen dann das fertige Produkt. Dieses Design ist ideal für die gleichzeitige Verarbeitung großer, sperriger Komponenten oder großer Mengen kleinerer Teile.

Der Rohrofen: Konstruiert für kontinuierlichen Durchfluss

Ein Rohrofen verwendet ein zylindrisches Rohr, typischerweise aus Keramik oder Quarz, als Heizkammer. Materialien werden durch das Rohr geleitet, was einen kontinuierlichen oder halbkontinuierlichen Prozess ermöglicht.

Dieses Design zeichnet sich in Laborumgebungen, Forschung und Entwicklung sowie in der Kleinserienproduktion aus, wo eine präzise Steuerung einer bewegten Probe erforderlich ist. Es wird häufig in Anwendungen wie der Halbleiterfertigung und der Solarzellenproduktion eingesetzt.

Betriebsmodus: Charge vs. Kontinuierlich

Während das Design der physische Bauplan ist, ist der Betriebsmodus die funktionale Strategie. Dies ist die wichtigste Unterscheidung, um einen Ofen an Ihre Anwendung anzupassen.

Verständnis der Chargenverarbeitung

Die Chargenverarbeitung ist die bevorzugte Methode für Behandlungen wie das Glühen oder Härten großer Metallteile. Die gesamte Arbeitslast wird zusammen erhitzt und abgekühlt, wodurch sie für die Massenproduktion geeignet ist, bei der die Gleichmäßigkeit über eine einzelne Charge hinweg entscheidend ist. Kastenöfen sind der Standard für diesen Modus.

Verständnis der kontinuierlichen Verarbeitung

Bei der kontinuierlichen Verarbeitung bewegen sich Materialien stetig durch die kontrollierte Umgebung des Ofens. Dies ist unerlässlich für Prozesse, die einen konsistenten, wiederholbaren thermischen Gradienten erfordern. Rohröfen sind das klassische kontinuierliche Design, aber auch andere spezialisierte Typen wie Drehöfen (zum Taumeln und Mischen von Materialien) fallen in diese Kategorie.

Verständnis der Kompromisse

Kein einzelnes Design ist universell überlegen. Die optimale Wahl hängt vom Ausgleich von Volumen, Präzision und Flexibilität ab.

Volumen vs. Prozesskontrolle

Kastenöfen bieten ein deutlich höheres Verarbeitungsvolumen pro Zyklus. Die Aufrechterhaltung einer perfekt gleichmäßigen Temperatur und Atmosphäre in einer großen, dreidimensionalen Kammer kann jedoch anspruchsvoller sein als in der begrenzten Umgebung eines Rohrofens.

Rohröfen bieten eine außergewöhnliche Prozesskontrolle und thermische Gleichmäßigkeit, sind jedoch auf kleinere Probengrößen und geringeren Durchsatz beschränkt.

Vielseitigkeit vs. Spezialisierung

Kastenöfen sind im Allgemeinen vielseitiger und können eine große1 Vielfalt an Teileeinheiten und Formen aufnehmen. Ihr einfaches, offenes Design macht sie zu einem flexiblen Arbeitspferd für viele metallurgische und keramische Anwendungen.

Rohröfen sind spezialisierter. Sie sind perfektioniert für lineare Prozesse, Dünnschichtabscheidung und Experimente, bei denen eine Probe in einer hochkontrollierten Weise verschiedene Temperaturzonen durchlaufen muss.

Wenn keines der Designs perfekt ist

Für hochsensible Materialien, die extrem niedrigen Druck erfordern, ist oft ein Vakuumofen mit Inertgas-Hinterfüllung notwendig. Diese Systeme bieten die sauberste mögliche Umgebung, indem sie zunächst reaktive Gase entfernen, bevor eine kontrollierte Atmosphäre eingeführt wird.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Ofen auszuwählen, beginnen Sie mit der Definition Ihres primären Verarbeitungsziels.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion oder der Wärmebehandlung großer Komponenten liegt: Ein Kastenofen bietet die notwendige Kapazität und Chargenverarbeitungsfähigkeit.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder kleinmaßstäbigem kontinuierlichem Durchfluss liegt: Ein Rohrofen bietet die Präzision und die kontrollierte Umgebung, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern oder Granulaten liegt, die ständiges Mischen erfordern: Ein Drehofen ist das effektivste Design.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver oder sauerstoffempfindlicher Materialien liegt: Ein Vakuumofen mit Inertgas-Hinterfüllung ist die definitive Wahl für Reinheit.

Letztendlich ist die Abstimmung des Ofendesigns und des Betriebsmodus auf Ihr spezifisches Material und Endziel der einzige Weg zu einem erfolgreichen Ergebnis.

Zusammenfassungstabelle:

| Designtypt | Betriebsmodus | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|---|

| Kastenofen | Chargenverarbeitung | Hohes Volumen, vielseitige Kammer | Große Komponenten, Massenproduktion, Glühen |

| Rohrofen | Kontinuierliche Verarbeitung | Präzise Steuerung, thermische Gleichmäßigkeit | F&E, Halbleiter, Kleinserienfluss |

Fällt es Ihnen schwer, den richtigen Ofen für Ihr Labor zu wählen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit unserer starken F&E-Abteilung und eigener Fertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Materialverarbeitung zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung