Die Atmosphärenkontrolle bestimmt die chemische Integrität von niedrig legiertem Stahl während des Homogenisierungsglühprozesses. Durch die Verwendung einer Vakuum- oder Inertgasumgebung in einem Rohr- oder Muffelofen verhindern Sie aktiv Oberflächenoxidation und Entkohlung. Dieser Schutz ermöglicht es dem Material, notwendige mikrostrukturelle Veränderungen vorzunehmen, ohne die Oberflächenschäden zu erleiden, die bei in Luft verarbeiteten Metallen typisch sind.

Durch die Aufrechterhaltung eines Vakuums oder einer Inertgasatmosphäre bei Temperaturen um 1100 °C stellen diese Öfen sicher, dass der Kohlenstoff in der Stahlmatrix verbleibt, anstatt mit Sauerstoff zu reagieren, was zu einem materialhomogenen Gefüge führt.

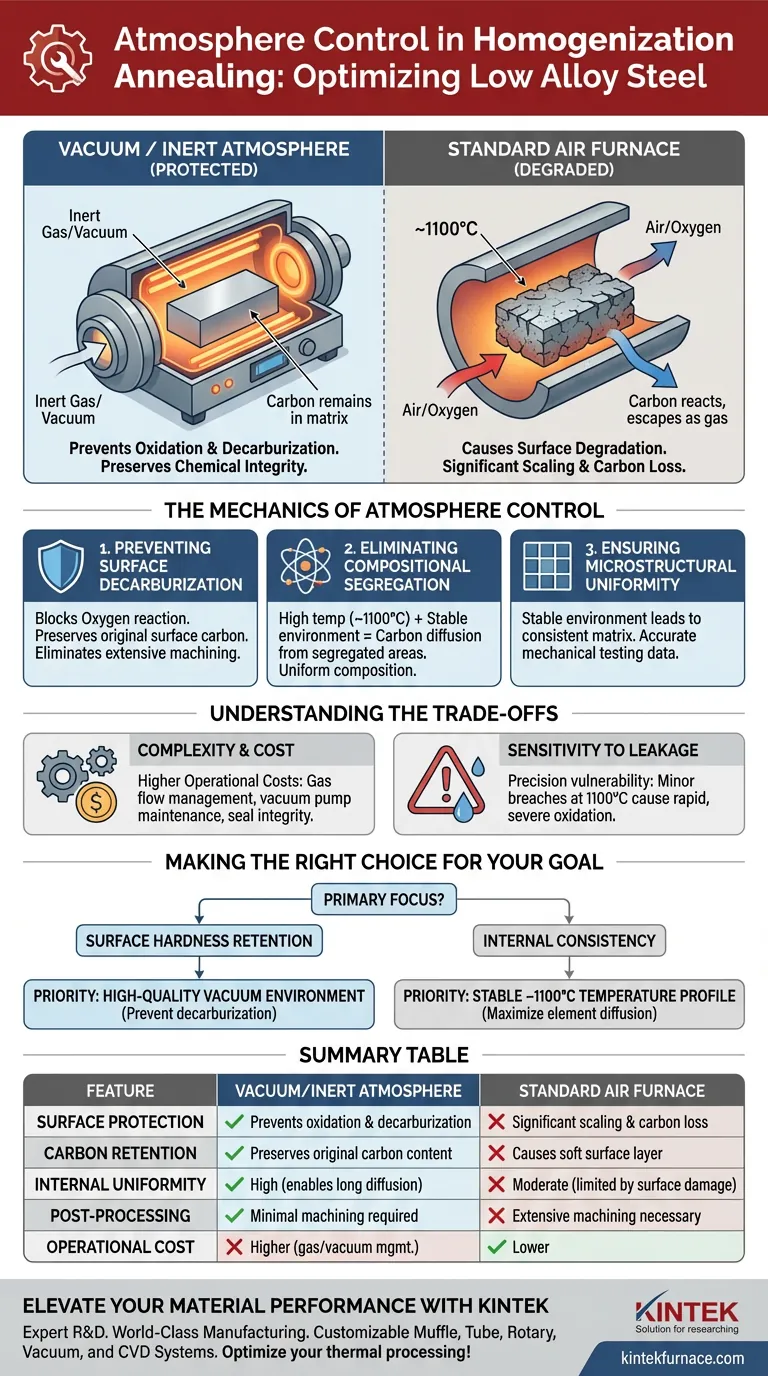

Die Mechanik der Atmosphärenkontrolle

Verhinderung von Oberflächenentkohlung

In herkömmlichen Luftöfen reagieren bei hohen Temperaturen Kohlenstoffatome auf der Stahloberfläche mit Sauerstoff und entweichen als Gas. Dies hinterlässt eine "entkohlte" Schicht mit schlechten mechanischen Eigenschaften.

Vakuum- und Inertgasatmosphären blockieren diese Reaktion wirksam. Sie bewahren den ursprünglichen Kohlenstoffgehalt des Stahls bis zur Oberfläche und machen eine umfangreiche Nachbearbeitung zur Entfernung beschädigter Schichten überflüssig.

Beseitigung von Segregationen in der Zusammensetzung

Niedrig legierte Stähle leiden oft unter Segregation, bei der sich Kohlenstoff und andere Elemente zusammenballen, anstatt sich gleichmäßig zu verteilen.

Unter kontrollierter Atmosphäre können Sie den Stahl sicher für längere Zeit bei hohen Temperaturen (ca. 1100 °C) halten. Diese thermische Umgebung liefert die notwendige Aktivierungsenergie, damit Kohlenstoffatome aus segregierten Bereichen zurück in die Hauptmatrix diffundieren können.

Sicherstellung der mikrostrukturellen Homogenität

Das ultimative Ziel der Homogenisierung ist Konsistenz. Durch die Eliminierung der Oxidationsvariable schafft der Ofen eine stabile Umgebung, in der Diffusion der dominierende physikalische Prozess ist.

Dies führt zu einer homogenen Mikrostruktur im gesamten Querschnitt des Materials. Eine gleichmäßige Matrix stellt sicher, dass nachfolgende mechanische Prüfungen genaue Daten über die tatsächlichen Eigenschaften des Stahls und nicht über seine Defekte liefern.

Verständnis der Kompromisse

Prozesskomplexität und Kosten

Während das Glühen in Luft einfach ist, birgt der Betrieb unter Vakuum oder Inertgas erhebliche zusätzliche Variablen. Sie müssen Gasflussraten, Wartung von Vakuumpumpen und Dichtungsintegrität verwalten, was die Betriebskosten erhöht.

Empfindlichkeit gegenüber Leckagen

Die Präzision dieses Prozesses ist auch seine Schwachstelle. Bei 1100 °C kann selbst eine geringfügige Undichtigkeit in der Vakuumdichtung oder ein Verunreinigung im Inertgas zu schneller, starker Oxidation führen und möglicherweise die gesamte Charge ruinieren.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Oberflächenhärte liegt: Priorisieren Sie eine hochwertige Vakuumumgebung, um den Verlust von Oberflächenkohlenstoff (Entkohlung) zu verhindern.

- Wenn Ihr Hauptaugenmerk auf interner Konsistenz liegt: Stellen Sie sicher, dass der Ofen ein stabiles Temperaturprofil von 1100 °C aufrechterhalten kann, um die Diffusion segregierter Elemente zu maximieren.

Die Atmosphärenkontrolle verwandelt das Glühen von einem einfachen Heizprozess in eine präzise Strategie zur chemischen Konservierung und stellt sicher, dass Ihr niedrig legierter Stahl genau wie vorgesehen funktioniert.

Zusammenfassungstabelle:

| Merkmal | Vakuum-/Inertgasatmosphäre | Standard-Luftofen |

|---|---|---|

| Oberflächenschutz | Verhindert Oxidation & Entkohlung | Erhebliche Verzunderung & Kohlenstoffverlust |

| Kohlenstofferhaltung | Bewahrt ursprünglichen Kohlenstoffgehalt | Verursacht weiche Oberflächenschicht |

| Interne Homogenität | Hoch (ermöglicht lange Diffusionszeiten) | Mittelmäßig (begrenzt durch Oberflächenschäden) |

| Nachbearbeitung | Minimale Bearbeitung erforderlich | Umfangreiche Bearbeitung notwendig |

| Betriebskosten | Höher (Gas-/Vakuummanagement) | Niedriger |

Verbessern Sie Ihre Materialleistung mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre Legierungsforschung oder -herstellung beeinträchtigt. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre spezifischen Homogenisierungs- und Glühanforderungen zu erfüllen und sicherzustellen, dass Ihre niedrig legierten Stähle jedes Mal eine perfekte mikrostrukturelle Homogenität erreichen.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Guillaume Ah‐Lung, Johan Jacquemin. Effects of Melting/Casting and Thermal Treatment Surrounding Gas Phase Composition on the Properties of a Low-Alloyed Steel. DOI: 10.3390/met14121317

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Faktoren bestimmen die für das Inertisieren eines Ofens erforderliche Gasströmung? Optimieren Sie Ihren Prozess für Sicherheit und Effizienz

- Welche Rolle spielt ein Hochtemperatur-Aktivierungsofen bei der Synthese magnetischer Katalysatoren? Optimieren Sie Ihren Fe3O4-Ertrag

- Was sind die typischen Anwendungsbereiche für Kammeröfen und Atmosphärenöfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Arten von Atmosphären können in einem Muffelofen mit Atmosphärenschutz erzeugt werden? Beherrschen Sie die Materialverarbeitung mit Präzision

- Warum wird ein Wassersprühkühlsystem beim Glühen eingesetzt? Maximierung des Produktionsdurchsatzes & der Materialqualität

- Wie wirken sich die Heiz- und Kühlleistungen von Kastenglühenöfen auf die Produktion aus? Steigerung des Durchsatzes und der Qualität

- Warum ist eine inerte Atmosphäre bei Wärmebehandlungsprozessen wichtig? Oxidation verhindern und Materialintegrität sicherstellen

- Warum wird eine Argonatmosphäre verwendet? Gewährleistung der Materialreinheit bei Hochtemperaturprozessen