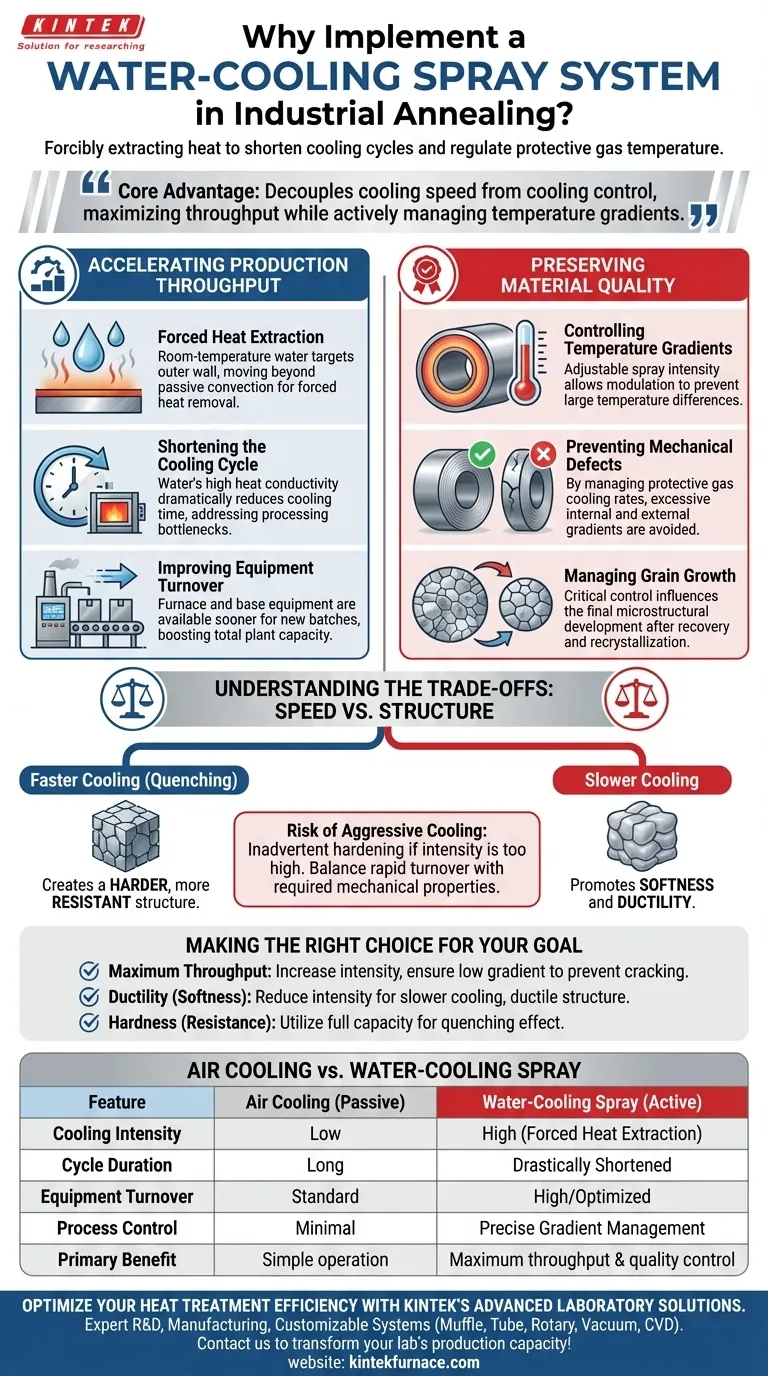

Ein Wassersprühkühlsystem wird eingesetzt, um der Außenwand der Innenhülle zwangsweise Wärme zu entziehen, wodurch eine Kühlintensität erreicht wird, die deutlich höher ist als bei reiner Luftkühlung. Durch das Versprühen von Wasser mit Raumtemperatur können die Bediener den Kühlzyklus drastisch verkürzen, um die Umschlagshäufigkeit der Anlagen zu verbessern und gleichzeitig die Schutzgastemperatur zu regulieren, um mechanische Defekte im Stahl zu verhindern.

Der Kernvorteil der Wassersprühkühlung liegt in ihrer Fähigkeit, die Kühlgeschwindigkeit von der Kühlkontrolle zu entkoppeln; sie ermöglicht einen maximalen Durchsatz bei gleichzeitiger aktiver Steuerung der Temperaturgradienten zur Erhaltung der strukturellen Integrität des Stahls.

Beschleunigung des Produktionsdurchsatzes

Zwangsweise Wärmeextraktion

Die primäre mechanische Funktion des Sprühsystems besteht darin, die Außenwand der Innenhülle mit Wasser mit Raumtemperatur zu beaufschlagen. Diese Methode geht über passive Konvektion hinaus und entzieht dem System zwangsweise Wärme.

Verkürzung des Kühlzyklus

Da Wasser Wärme effizienter leitet als Luft, reduziert das System die für die Kühlphase benötigte Zeit drastisch. Diese Reduzierung behebt direkt den Engpass langer Prozesszeiten, die beim Glühen üblich sind.

Verbesserung der Anlagenauslastung

Durch die Verkürzung des Zyklus stehen der Ofen und die Basisausrüstung viel schneller für neue Chargen zur Verfügung. Dies erhöht die Gesamtauslastung der Anlagen und steigert die gesamte Produktionskapazität des Werks, ohne neue Maschinen hinzufügen zu müssen.

Erhaltung der Materialqualität

Kontrolle von Temperaturgradienten

Schnelles Abkühlen birgt Risiken, insbesondere die Entstehung großer Temperaturunterschiede zwischen den inneren und äußeren Teilen der Stahlspule. Das Sprühsystem ist einstellbar, sodass die Bediener die Intensität modulieren können.

Verhinderung mechanischer Defekte

Durch die Anpassung der Sprühintensität stellen die Bediener sicher, dass die Abkühlrate des Schutzgases innerhalb sicherer Grenzen bleibt. Dies verhindert übermäßige interne und externe Temperaturgradienten, die die Hauptursache für Defekte der mechanischen Eigenschaften von Stahlspulen sind.

Steuerung des Kornwachstums

Die Kühlphase ist entscheidend für die Kornwachstumsphase, die nach der Erholung und Rekristallisation auftritt. Das Sprühsystem bietet die notwendige Kontrolle, um diese endgültige mikrostrukturelle Entwicklung zu beeinflussen.

Verständnis der Kompromisse: Geschwindigkeit vs. Struktur

Die Auswirkung der Kühlgeschwindigkeit

Während die primäre Referenz die Effizienz hervorhebt, verdeutlichen die ergänzenden Daten die metallurgischen Auswirkungen. Schnelles Abkühlen (Abschrecken) erzeugt eine härtere, widerstandsfähigere Struktur, während langsames Abkühlen Weichheit und Duktilität fördert.

Das Risiko aggressiven Kühlens

Wenn die Intensität des Wassersprays ausschließlich aus Geschwindigkeitsgründen zu hoch eingestellt wird, besteht die Gefahr einer unbeabsichtigten Härtung. Sie müssen den Wunsch nach schneller Umschlagshäufigkeit gegen die spezifischen mechanischen Eigenschaften abwägen, die vom Endverbraucher gefordert werden.

Ausgleich von Gradienten

Selbst mit einem Sprühsystem sind thermische Gradienten eine physikalische Realität. Das System mildert sie, aber eine aggressive Nutzung kann immer noch zu ungleichmäßigem Abkühlen führen, wenn die Sprühintensität die Wärmeleitfähigkeit des Materials übersteigt.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Glühprozess zu optimieren, müssen Sie die Sprühintensität an Ihre spezifischen Produktionsziele anpassen:

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Erhöhen Sie die Sprühintensität, um den Zyklus zu verkürzen, stellen Sie jedoch sicher, dass der Gradient niedrig genug bleibt, um Rissbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Duktilität (Weichheit) liegt: Reduzieren Sie die Sprühintensität, um eine langsamere Abkühlkurve zu simulieren, was eine duktilere kristalline Struktur ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Härte (Widerstandsfähigkeit) liegt: Nutzen Sie die volle Kapazität des Wassersprays, um einen Abschreckeffekt für eine härtere Materialstruktur zu erzielen.

Letztendlich verwandelt das Wassersprühkühlsystem die Kühlphase von einer passiven Wartezeit in eine aktive, steuerbare Prozessvariable.

Zusammenfassungstabelle:

| Merkmal | Luftkühlung (Passiv) | Wassersprühkühlung (Aktiv) |

|---|---|---|

| Kühlintensität | Niedrig | Hoch (Zwangsweise Wärmeextraktion) |

| Zyklusdauer | Lang | Drastisch verkürzt |

| Anlagenauslastung | Standard | Hoch/Optimiert |

| Prozesskontrolle | Minimal | Präzises Gradientenmanagement |

| Hauptvorteil | Einfache Bedienung | Maximaler Durchsatz & Qualitätskontrolle |

Optimieren Sie Ihre Wärmebehandlungseffizienz mit den fortschrittlichen Laborlösungen von KINTEK. Mit fundierter F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle anpassbar für Ihre einzigartigen Materialanforderungen. Ob Sie maximalen Durchsatz oder spezifische duktile Eigenschaften anstreben, unsere Hochtemperaturöfen bieten die Präzision, die Sie benötigen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere kundenspezifisch entwickelten Systeme die Produktionskapazität Ihres Labors transformieren können!

Visuelle Anleitung

Referenzen

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

Andere fragen auch

- Welche Funktionen haben Probenahmestutzen und Flammvorhänge in atmosphärischen Öfen? Gewährleistung von Kontrolle und Sicherheit bei der Wärmebehandlung

- Was ist der Hauptzweck der Verwendung eines Trockenschranks mit konstanter Temperatur bei der Vorbehandlung von Zuckerrohrbagasse? Finden Sie heraus, warum

- Was ist der Hauptzweck der Verwendung eines kleinen, gesteuerten Elektroofens? Optimierung der Pyrolyse von Schwarzlauge für die Forschung

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Welche Probleme entstehen, wenn gewöhnliche Metallmaterialien in einem Luftofen erhitzt werden? Oxidation und Versprödung vermeiden

- Welche Arten von Gasen werden üblicherweise in atmosphärischen Öfen verwendet und warum? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was ist der Nutzen von Stickstoff bei der Wärmebehandlung? Schützen Sie Ihre Metallteile vor Oxidation & Entkohlung

- Wie funktioniert ein kontinuierlicher Schutzgasofen? Erschließen Sie hochvolumige Präzision in der Materialverarbeitung