Der Hauptzweck eines Trockenschranks mit konstanter Temperatur bei der Vorbehandlung von Zuckerrohrbagasse besteht darin, eine chemisch und thermisch stabile Basis zu schaffen, indem freies und adsorbiertes Wasser gründlich entfernt wird. Dieser Prozess, der typischerweise bei 110 °C abläuft, schützt die physikalische Struktur des Materials während nachfolgender Hochtemperaturphasen und gewährleistet die Genauigkeit der Berechnungen von chemischen Reagenzien.

Kernbotschaft Feuchtigkeit ist eine Variable, die die Reproduzierbarkeit bei der Herstellung von Aktivkohle beeinträchtigt. Durch die Gewährleistung einer gleichmäßigen „Trockenbasis“ verhindert der Trockenschrank eine unkontrollierte Dampfexpansion, die Porenstrukturen zerstört, und eliminiert Wassermassen, die ansonsten die Konzentration chemischer Aktivatoren verfälschen würden.

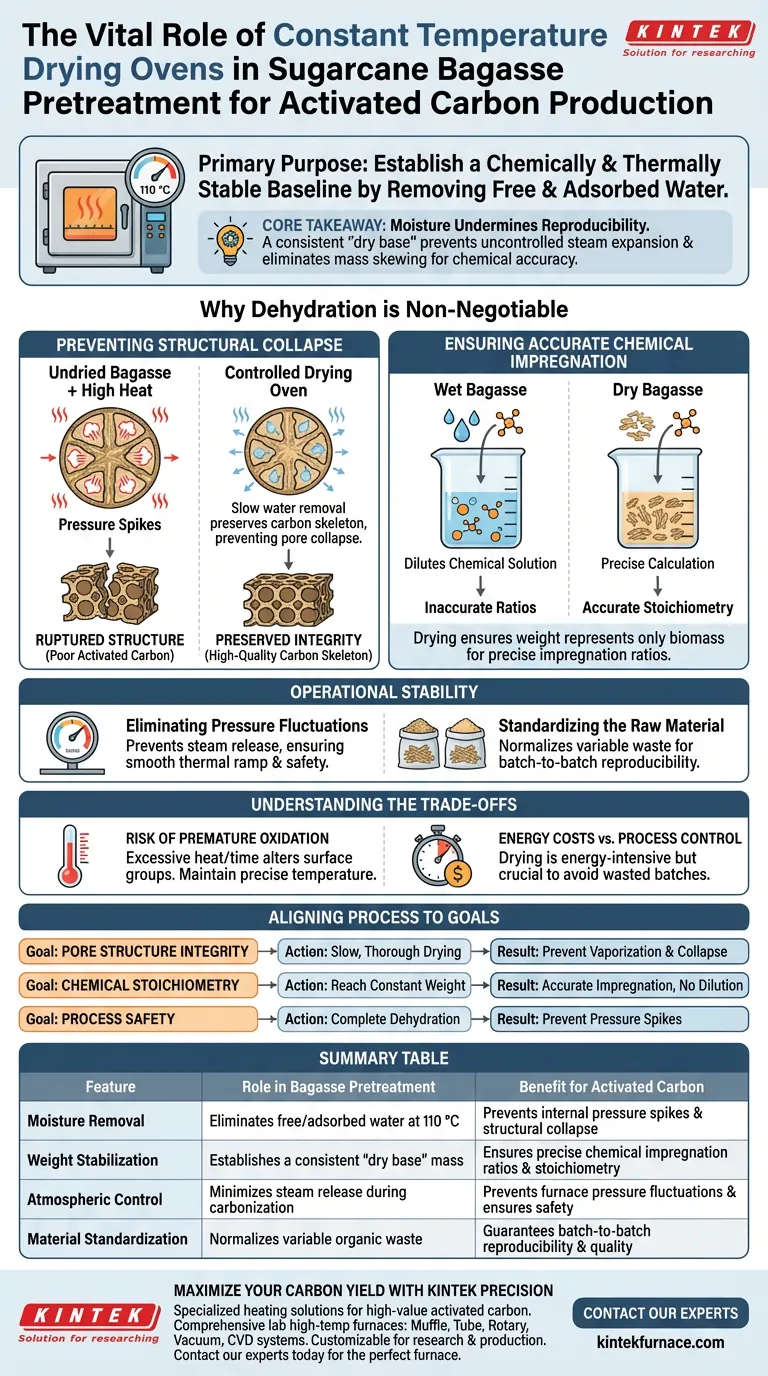

Warum die Dehydrierung in der Vorbehandlung nicht verhandelbar ist

Beim Trocknungsprozess geht es nicht nur darum, Nässe zu entfernen, sondern die Mikrostuktur der Biomasse auf raue chemische und thermische Umgebungen vorzubereiten.

Verhinderung von Strukturellen Kollaps

Wenn undichte Bagasse in einen Hochtemperatur-Karbonisierungsofen gelangt, verwandelt sich Restwasser sofort in Dampf. Diese schnelle Verdampfung erzeugt interne Druckspitzen, die die Zellstruktur der Biomasse aufreißen können.

Durch das langsame Entfernen von Wasser in einem kontrollierten Ofen bewahren Sie die Integrität des Kohlenstoffgerüsts. Dies verhindert den Kollaps der porösen Struktur, die das bestimmende Merkmal hochwertiger Aktivkohle ist.

Gewährleistung einer präzisen chemischen Imprägnierung

Die Herstellung von Aktivkohle beinhaltet oft die Imprägnierung des Rohmaterials mit chemischen Mitteln (wie Säuren oder Basen). Wenn die Bagasse unbekannte Mengen an Feuchtigkeit enthält, verdünnt dieses Wasser die chemische Lösung.

Die Trocknung stellt sicher, dass das Gewicht des Rohmaterials nur die Biomasse darstellt. Dies ermöglicht eine präzise Berechnung der Imprägnierungsverhältnisse und stellt sicher, dass die chemische Reaktion genau wie vorgesehen abläuft.

Betriebsstabilität in der nachgeschalteten Verarbeitung

Über die Qualität des Endprodukts hinaus ist die Trocknung für die Sicherheit und Stabilität der Produktionsanlagen unerlässlich.

Beseitigung von Druckschwankungen

Die primäre Referenz hebt hervor, dass die Trocknung Druckschwankungen während der Vor-Karbonisierung verhindert. Plötzliche Dampffreisetzungen aus nasser Biomasse können die innere Atmosphäre eines Ofens destabilisieren.

Das vorherige Entfernen dieser Variablen gewährleistet eine reibungslose, vorhersehbare thermische Rampe während der Karbonisierungsphase.

Standardisierung des Rohmaterials

Zuckerrohrbagasse ist ein organisches Abfallprodukt mit stark schwankendem ursprünglichem Feuchtigkeitsgehalt. Die sofortige Verarbeitung ohne Trocknung würde zu inkonsistenten Ergebnissen zwischen den Chargen führen.

Ein Ofen mit konstanter Temperatur schafft einen standardisierten Ausgangspunkt. Unabhängig davon, ob das Rohmaterial leicht feucht oder durchnässt ist, ist die Ausgabe des Ofens konstant, was die Reproduzierbarkeit von Experimenten und Produktionen gewährleistet.

Verständnis der Kompromisse

Obwohl der Trocknungsprozess unerlässlich ist, erfordert er eine sorgfältige Handhabung, um eine Beschädigung des Vorläufermaterials zu vermeiden.

Das Risiko vorzeitiger Oxidation

Obwohl 105 °C bis 110 °C Standard sind, können übermäßig hohe Temperaturen oder längere Einwirkung zu Oberflächenoxidation führen. Dies kann die oberflächlichen funktionellen Gruppen der Biomasse verändern, bevor die Aktivierung überhaupt beginnt.

Es ist entscheidend, die Temperatur präzise zu halten, um Wasser zu entfernen, ohne eine chemische Zersetzung des organischen Materials einzuleiten.

Energiekosten vs. Prozesskontrolle

Die Trocknung ist ein energieintensiver Schritt, der die Produktionszeit verlängert und oft 12 bis 24 Stunden dauert. Das Überspringen dieses Schritts zur Energieeinsparung führt jedoch oft zu verschwendeten Chargen aufgrund schlechter Porenentwicklung oder struktureller Ausfälle.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter Ihres Trocknungsprozesses sollten mit Ihren kritischen Qualitätsmerkmalen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Integrität der Porenstruktur liegt: Priorisieren Sie eine langsame, gründliche Trocknung, um eine schnelle Verdampfung und einen Skelettkollaps während der Karbonisierung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der chemischen Stöchiometrie liegt: Stellen Sie sicher, dass das Material ein konstantes Gewicht erreicht, um zu gewährleisten, dass Restfeuchtigkeit Ihre aktivierenden Mittel nicht verdünnt.

- Wenn Ihr Hauptaugenmerk auf der Prozesssicherheit liegt: Verifizieren Sie die vollständige Dehydrierung, um gefährliche Druckspitzen in versiegelten Hochtemperaturreaktoren zu vermeiden.

Der Trockenschrank verwandelt variable organische Abfälle in einen zuverlässigen, technischen Vorläufer, der für die Präzisionsaktivierung bereit ist.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Bagasse-Vorbehandlung | Vorteil für Aktivkohle |

|---|---|---|

| Feuchtabfuhr | Entfernt freies und adsorbiertes Wasser bei 110 °C | Verhindert interne Druckspitzen und strukturellen Kollaps |

| Gewichtsstabilisierung | Schafft eine konstante „Trockenbasis“-Masse | Gewährleistet präzise chemische Imprägnierungsverhältnisse und Stöchiometrie |

| Atmosphärenkontrolle | Minimiert die Dampffreisetzung während der Karbonisierung | Verhindert Druckschwankungen im Ofen und gewährleistet Sicherheit |

| Materialstandardisierung | Normalisiert variables organisches Abfallmaterial | Gewährleistet Chargen-zu-Chargen-Reproduzierbarkeit und Qualität |

Maximieren Sie Ihre Kohlenstoffausbeute mit KINTEK Precision

Die Erzielung der perfekten Porenstruktur beginnt mit einer rigorosen thermischen Vorbehandlung. Bei KINTEK bieten wir die spezialisierten Heizlösungen, die benötigt werden, um Rohbiomasse in hochwertige Aktivkohle umzuwandeln.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK ein umfassendes Sortiment an Hochtemperatur-Labormuffelöfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen. Ob Sie Dehydrierungsprotokolle optimieren oder die Karbonisierung skalieren, unsere Geräte liefern die Temperaturstabilität, die Ihr Prozess erfordert.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Kyfti Yolanda Siburian, Agung Nugroho. Effect of CoO loading on electrochemical properties of activated carbon from sugarcane bagasse. DOI: 10.5599/jese.2439

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines Schutzgasofens berücksichtigt werden? Gewährleisten Sie eine optimale Leistung für Ihre Materialien

- Was sind die Anwendungen einer Inertgasatmosphäre in Öfen? Schutz der Materialien vor Oxidation für überlegene Ergebnisse

- Welche Probleme entstehen, wenn gewöhnliche Metallmaterialien in einem Luftofen erhitzt werden? Oxidation und Versprödung vermeiden

- Was ist die Funktion eines Hochtemperatur-Kalzinierungsofens? Beherrschung der Vorläuferherstellung von Pr3+:CaGdF2-Nanopulver

- Was ist der grundlegende Unterschied zwischen Kammeröfen und Atmosphärenöfen? Wählen Sie die richtige Ausrüstung für Ihr Labor

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Warum wird ein Schutzgas-Kammerofen für die Wärmebehandlung eingesetzt? Für präzise, fehlerfreie Ergebnisse

- Was ist eine reduzierende Atmosphäre in einem Ofen? Essentiell zur Vermeidung von Oxidation und zur Verbesserung der Materialeigenschaften