Die Wahl des richtigen Schutzgasofens ist eine entscheidende Entscheidung, die von drei Hauptfaktoren abhängt. Zunächst müssen Sie Ihre spezifischen Prozessanforderungen definieren, dann den Ofentyp identifizieren, der diesem Prozess entspricht, und schließlich die Bauqualität und die Sicherheitssysteme überprüfen, um eine zuverlässige, langfristige Leistung und konsistente Ergebnisse zu gewährleisten.

Die Wahl eines Schutzgasofens geht über den Vergleich technischer Spezifikationen hinaus. Die Hauptaufgabe besteht darin, das Design, das Atmosphärenmanagement und die Sicherheitsmerkmale des Ofens direkt an die einzigartigen Anforderungen Ihres Materialprozesses anzupassen, um konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

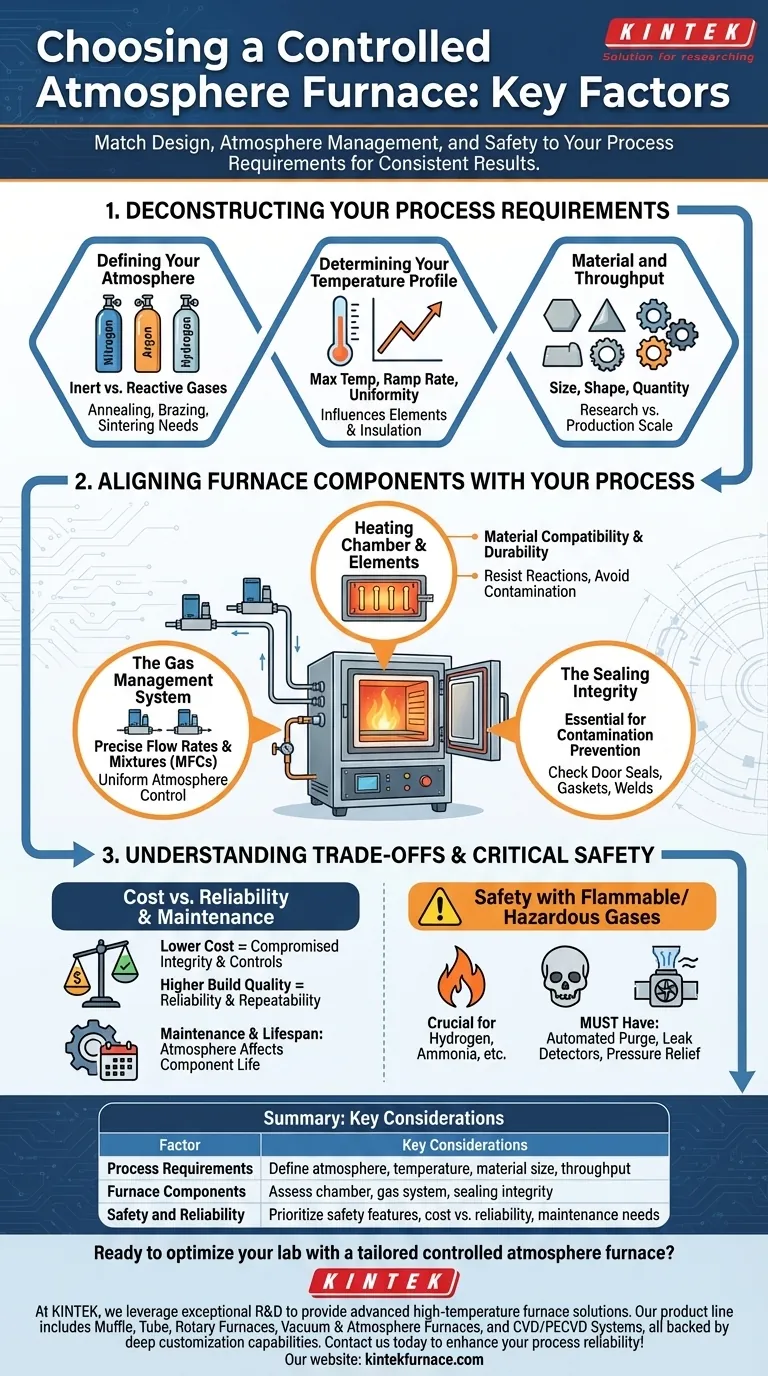

Ihre Prozessanforderungen aufschlüsseln

Bevor Sie irgendeine Hardware bewerten, müssen Sie ein vollständiges Verständnis Ihrer Anwendung haben. Der Ofen ist ein Werkzeug, das dem Prozess dient, nicht umgekehrt.

Ihre Atmosphäre definieren

Die Art des Gases, das Sie verwenden, ist die grundlegendste Anforderung. Atmosphären können inert (Stickstoff, Argon) sein, um Oxidation zu verhindern, oder reaktiv (Wasserstoff, Formiergas), um aktiv am Prozess teilzunehmen.

Prozesse wie Glühen, Löten und Sintern haben jeweils einzigartige atmosphärische Anforderungen, die die Gashandhabungskapazitäten und Materialverträglichkeit des Ofens bestimmen.

Ihr Temperaturprofil bestimmen

Sie müssen Ihre maximal erforderliche Temperatur, die Rate, mit der Sie heizen und kühlen müssen (Aufheiz-/Abkühlrate), und die zulässige Temperaturschwankung innerhalb der Kammer (Gleichmäßigkeit) definieren.

Diese Faktoren beeinflussen direkt die Wahl der Heizelemente, Isolationsmaterialien und die Komplexität des Temperaturregelsystems.

Material und Durchsatz

Berücksichtigen Sie die Größe, Form und Menge der Teile, die Sie verarbeiten werden. Dies bestimmt die notwendigen Abmessungen der Heizkammer und beeinflusst das gesamte Ofendesign, wie die Wahl zwischen einem kleineren Rohrofen für die Forschung und einem größeren Kammerofen für die Produktion.

Ofenkomponenten auf Ihren Prozess abstimmen

Sobald Sie Ihre Prozessanforderungen kennen, können Sie beurteilen, wie die spezifischen Komponenten eines Ofens darauf ausgelegt sind, diese zu erfüllen.

Die Heizkammer und die Elemente

Die Kammer muss aus Materialien konstruiert sein, die Ihre maximale Temperatur aushalten und chemischen Reaktionen mit Ihrer Prozessatmosphäre standhalten können.

Die Heizelemente müssen ebenfalls kompatibel sein. Bestimmte Elemente zersetzen sich schnell in spezifischen Atmosphären, was zu Verunreinigungen und hohen Austauschkosten führt.

Das Gasmanagementsystem

Ein zuverlässiges System zum Einleiten und Ableiten von Gasen ist entscheidend. Dazu gehören die Gaseinlässe, -auslässe und das Atmosphärenregelsystem selbst.

Für präzise Arbeiten suchen Sie nach Massendurchflussreglern (MFCs), die Ihnen eine genaue Steuerung der Gasdurchflussraten und -mischungen ermöglichen und so eine gleichmäßige und konsistente Atmosphäre in der gesamten Kammer gewährleisten.

Die Dichtheit

Dies ist ein nicht verhandelbares Merkmal. Eine dicht verschlossene Umgebung ist unerlässlich, um Verunreinigungen durch Außenluft zu verhindern und die präzise Gaszusammensetzung aufrechtzuerhalten, die Ihr Prozess erfordert.

Achten Sie genau auf die Qualität der Türdichtungen, Dichtungen und Schweißstellen, da selbst ein kleines Leck empfindliche Experimente beeinträchtigen und Produktionschargen ruinieren kann.

Kompromisse und kritische Sicherheit verstehen

Ein Ofen ist eine langfristige Investition, bei der Kosteneinsparungen zu erheblichen nachgelagerten Problemen führen können.

Kosten vs. Prozesszuverlässigkeit

Kostengünstigere Öfen können Kompromisse bei der Dichtheit oder der Präzision ihrer Temperatur- und Atmosphärenregelung eingehen. Dies kann zu inkonsistenten Produktqualitäten, fehlgeschlagenen Chargen und letztendlich höheren Betriebskosten führen.

Die Investition in einen Ofen mit überlegener Bauqualität und Prozesskontrolle bietet eine höhere Rendite durch Zuverlässigkeit und Wiederholbarkeit.

Sicherheit bei brennbaren oder gefährlichen Gasen

Wenn Ihr Prozess Wasserstoff, Ammoniak oder andere gefährliche Gase umfasst, ist Sicherheit Ihr Hauptanliegen. Der Ofen muss mit entsprechenden Sicherheitsmechanismen ausgestattet sein.

Achten Sie auf Merkmale wie automatisierte Spülzyklen, Gasleckdetektoren, Überdruckventile und Notabschaltsysteme. Dies sind keine optionalen Merkmale; sie sind unerlässlich zum Schutz von Personal und Anlagen.

Wartung und Lebensdauer

Die Wechselwirkung zwischen Ihrer Prozessatmosphäre und den internen Komponenten des Ofens, insbesondere Heizelementen und Isolation, bestimmt den Wartungsplan.

Verstehen Sie, wie Ihre spezifische Atmosphäre die Lebensdauer der Komponenten beeinflusst, um die Betriebskosten genau vorherzusagen und ungeplante Ausfallzeiten zu minimieren.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte eine direkte Widerspiegelung Ihres primären Betriebsziels sein. Verwenden Sie Ihre spezifischen Prozessanforderungen als Filter, um Ihre Optionen zu bewerten.

- Wenn Ihr Hauptaugenmerk auf hochreiner Forschung oder empfindlichen Materialien liegt (z.B. Halbleiterglühen): Priorisieren Sie vor allem eine überlegene Dichtheit und ein hochpräzises Atmosphärenregelsystem.

- Wenn Ihr Hauptaugenmerk auf der industriellen Massenproduktion liegt (z.B. Sintern oder Löten): Konzentrieren Sie sich auf Ofenhaltbarkeit, Energieeffizienz und Automatisierungsfunktionen, um den Durchsatz zu maximieren und die Betriebskosten zu senken.

- Wenn Sie mit gefährlichen oder brennbaren Gasen arbeiten (z.B. wasserstoffbasierte Prozesse): Ihre nicht verhandelbare erste Priorität müssen zertifizierte Sicherheitssysteme sein, einschließlich Leckerkennung und Notspülmöglichkeiten.

Letztendlich ist eine erfolgreiche Investition eine, bei der der Ofen zu einem transparenten und zuverlässigen Ermöglicher Ihres Kernprozesses wird.

Übersichtstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Prozessanforderungen | Definition von Atmosphäretyp, Temperaturprofil, Materialgröße und Durchsatz |

| Ofenkomponenten | Bewertung von Heizkammer, Gasmanagementsystem und Dichtheit |

| Sicherheit und Zuverlässigkeit | Priorisierung von Sicherheitsmerkmalen, Kosten vs. Zuverlässigkeit und Wartungsbedarf |

Bereit, Ihr Labor mit einem maßgeschneiderten Schutzgasofen zu optimieren?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen für verschiedene Labore anzubieten. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Schutzgasöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgehende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesszuverlässigkeit und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren