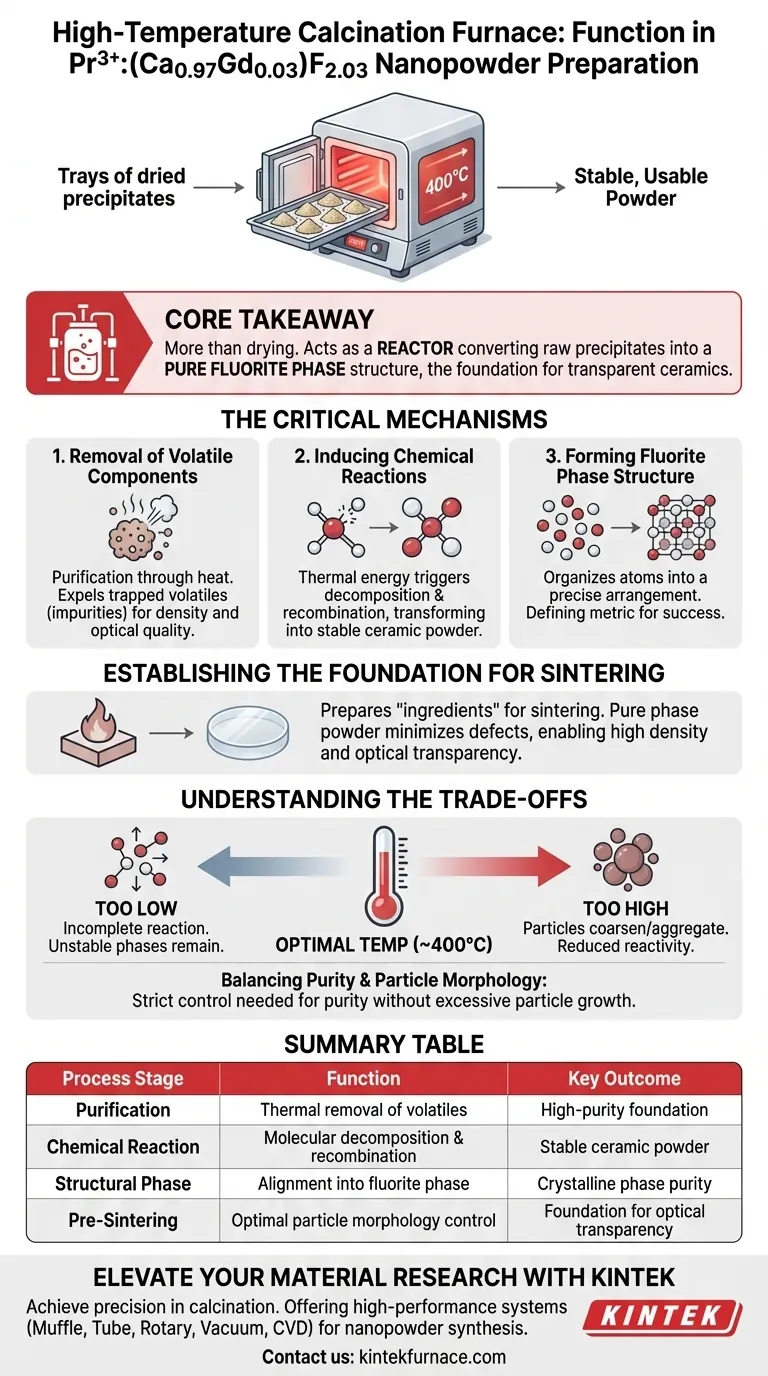

Bei der Herstellung von Pr3+:(Ca0.97Gd0.03)F2.03-Nanopulvervorläufern erfüllt ein Hochtemperatur-Kalzinierungsofen die wesentliche Funktion der Wärmebehandlung getrockneter Niederschläge bei präzisen Temperaturen, typischerweise um 400 °C. Diese thermische Behandlung ist der entscheidende Schritt, der rohe chemische Niederschläge in ein stabiles, verwendbares Pulver umwandelt, indem flüchtige Nebenprodukte entfernt und die chemischen Veränderungen vorangetrieben werden, die zur Bildung der endgültigen Materialstruktur erforderlich sind.

Kernbotschaft Der Kalzinierungsofen trocknet das Material nicht nur; er fungiert als Reaktor, der flüchtige Verunreinigungen abstreift und den Vorläufer chemisch in eine reine Fluoritphasenstruktur umwandelt, was die zwingende Grundlage für die spätere Herstellung transparenter Keramiken im Prozess schafft.

Die kritischen Mechanismen der Kalzinierung

Entfernung flüchtiger Komponenten

Die anfängliche Rolle des Ofens ist die Reinigung durch Hitze. Wenn die Temperatur steigt, werden flüchtige Komponenten, die in den getrockneten Vorläufern eingeschlossen sind, ausgestoßen.

Die Beseitigung dieser flüchtigen Stoffe ist nicht verhandelbar. Wenn diese Verunreinigungen im Material verbleiben, würden sie die Dichte und optische Qualität des Endprodukts beeinträchtigen.

Auslösung chemischer Reaktionen

Über die Reinigung hinaus liefert der Ofen die thermische Energie, die zur Auslösung spezifischer chemischer Reaktionen erforderlich ist. Die Hitze zwingt die Vorläufermaterialien, sich auf molekularer Ebene zu zersetzen und neu zu kombinieren.

Dieser Übergang wandelt den chemisch aktiven Niederschlag in ein stabiles Keramikpulver um.

Bildung der Fluoritphasenstruktur

Das ultimative Ziel dieser Wärmebehandlung ist die strukturelle Organisation. Der Prozess leitet die Atome in eine präzise Anordnung, bekannt als reine Fluoritphasenstruktur.

Das Erreichen dieser spezifischen Kristallphase ist die entscheidende Erfolgsmetrik des Kalzinierungsschritts. Ohne diese Phasenreinheit kann das Material seine Funktion in optischen Anwendungen nicht erfüllen.

Schaffung der Grundlage für das Sintern

Vorbereitung auf Transparenz

Der Kalzinierungsofen bereitet im Wesentlichen die "Zutaten" für den endgültigen "Backprozess" (Sintern) vor. Durch die Schaffung eines reinen Phasenpulvers stellt der Ofen sicher, dass das Material bereit ist, zu einem festen Körper komprimiert und erhitzt zu werden.

Verhinderung von Strukturdefekten

Die hier etablierte Phasenbasis bestimmt die Qualität der endgültigen Keramik. Wenn das Pulver korrekt kalziniert ist, minimiert es das Risiko von Defekten während des nachfolgenden Sinterprozesses.

Ein gut kalziniertes Pulver ist die Voraussetzung für hohe Dichte und optische Transparenz im endgültigen Keramikbauteil.

Verständnis der Kompromisse

Das Risiko falscher Temperaturen

Präzision ist entscheidend; der Ofen muss spezifische Temperaturen (z. B. 400 °C) aufrechterhalten, um sicherzustellen, dass die Reaktion vollständig ist, ohne das Material zu beschädigen.

Wenn die Temperatur zu niedrig ist, kann die chemische Reaktion unvollständig bleiben, wodurch instabile Phasen im Pulver verbleiben. Wenn die Temperatur zu hoch ist, können sich Partikel vergrößern oder aggregieren, was ihre Reaktivität für die nächste Stufe verringert.

Balance zwischen Reinheit und Partikelmorphologie

Während das Hauptziel die Phasenreinheit ist, beeinflusst der Kalzinierungsprozess auch die Partikeleigenschaften.

Eine strenge Kontrolle ist erforderlich, um Verunreinigungen zu entfernen, ohne dass die Partikel zu groß werden, da eine feine Partikelgröße für Hochleistungskeramiken oft bevorzugt wird.

Die richtige Wahl für Ihr Ziel treffen

Um die hochwertigsten Pr3+:(Ca0.97Gd0.03)F2.03-Nanopulver zu gewährleisten, berücksichtigen Sie Folgendes basierend auf Ihren spezifischen Zielen:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass der Ofen 400 °C stabil halten kann, um die Umwandlung in die Fluoritphasenstruktur vollständig zu bewirken.

- Wenn Ihr Hauptaugenmerk auf endgültiger optischer Transparenz liegt: Priorisieren Sie die vollständige Entfernung flüchtiger Komponenten während der Kalzinierung, um die Porenentstehung während des nachfolgenden Sinterprozesses zu verhindern.

Der Erfolg des Sinterns transparenter Keramiken wird bestimmt, bevor das Sintern überhaupt beginnt – er beginnt mit präziser Kontrolle im Kalzinierungsofen.

Zusammenfassungstabelle:

| Prozessstufe | Funktion des Ofens | Schlüsselergebnis |

|---|---|---|

| Reinigung | Thermische Entfernung flüchtiger Nebenprodukte | Hochreine Materialgrundlage |

| Chemische Reaktion | Molekulare Zersetzung und Rekombination | Bildung stabiler Keramikpulver |

| Strukturelle Phase | Ausrichtung in reine Fluoritphase | Kristalline Phasenreinheit |

| Vor-Sintern | Optimale Kontrolle der Partikelmorphologie | Grundlage für optische Transparenz |

Verbessern Sie Ihre Materialforschung mit KINTEK

Erreichen Sie kompromisslose Präzision bei Ihren Kalzinierungsprozessen. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Nanopulversynthese entwickelt wurden. Ob Sie eine Standardlösung oder ein anpassbares System für einzigartige thermische Profile benötigen, unsere Labor-Hochtemperaturöfen gewährleisten die Phasenreinheit und Stabilität, die Ihre Forschung verdient.

Bereit, Ihre Vorläuferherstellung zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist eine reduzierende Atmosphärenwärmebehandlung? Nutzen Sie präzise Chemie für makellose Metalloberflächen

- Was sind spezifische Anwendungsfälle für Kammeröfen (Retortenöfen)? Unerlässlich für die Kontrolle der Atmosphäre bei Hochtemperaturprozessen

- Wie reguliert ein Hochtemperatur-Ofen die Porenstruktur in Hanji-basiertem Kohlenstoff? Optimieren Sie Ihre Kohlenstoffaktivierung

- Welche Rolle spielt ein industrieller kastenförmiger Widerstandsofen bei WAAM Inconel 625? Optimierung der mikrostrukturellen Integrität

- Welche Prozessbedingungen bietet ein Kammerofen für die Legierung Ti50Ni47Fe3? Optimieren Sie die Wärmebehandlungsparameter

- Welche sind die zwei Haupttypen von Atmosphärenöfen basierend auf dem Design? Wählen Sie den richtigen Ofen für Ihr Labor

- Warum ist es notwendig, die Wärmebehandlung von Maraging-Stahlpulver unter einer kontrollierten Argonatmosphäre durchzuführen?

- Wie erreicht ein Kastenofen mit Schutzgasatmosphäre eine präzise Atmosphärenkontrolle? Entdecken Sie Schlüsselsysteme für eine zuverlässige Wärmebehandlung