In der Metallurgie ist eine reduzierende Atmosphäre eine speziell konstruierte gasförmige Umgebung innerhalb eines Ofens, die die Oxidation auf der Metalloberfläche während der Wärmebehandlung aktiv verhindert oder umkehrt. Durch die Verwendung von Gasen, die reich an Elementen wie Wasserstoff oder Kohlenmonoxid sind, werden Oxide chemisch „reduziert“, indem Sauerstoffatome entzogen werden. Dies stellt sicher, dass das Bauteil sauber, glänzend und frei von dem schädlichen Zunder bleibt, der sich normalerweise bei hohen Temperaturen bilden würde.

Der grundlegende Zweck einer reduzierenden Atmosphäre besteht darin, die Chemie zu nutzen, um die Oberfläche eines Materials auf mikroskopischer Ebene zu kontrollieren. Durch die Schaffung einer Umgebung, die „hungrig“ auf Sauerstoff ist, wird die Integrität des Metalls während des Erhitzens geschützt, was Prozesse und Oberflächen ermöglicht, die sonst unmöglich wären.

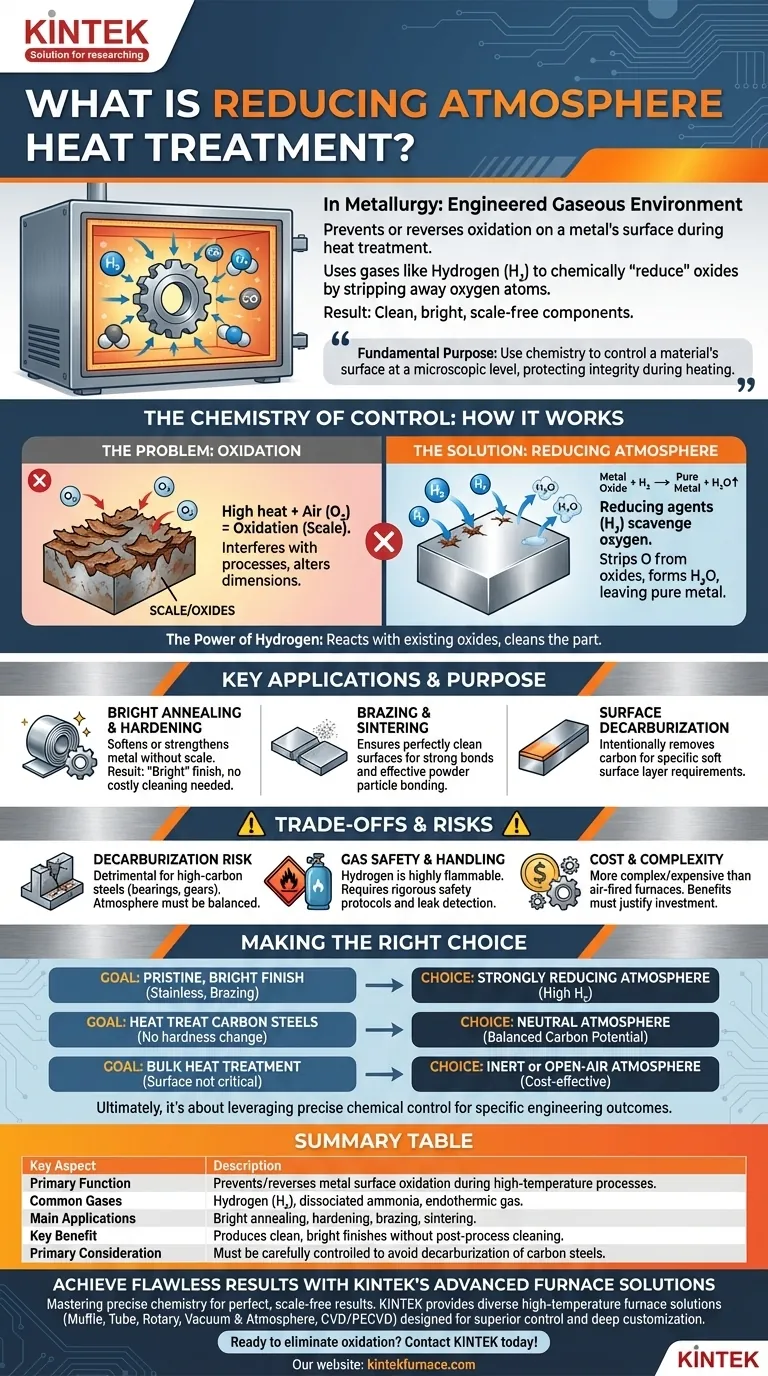

Die Chemie der Kontrolle: Wie reduzierende Atmosphären funktionieren

Die Wärmebehandlung ist unerlässlich, um die gewünschten mechanischen Eigenschaften von Metallen zu erzielen, führt jedoch zu einem erheblichen Problem: der Oxidation. Eine reduzierende Atmosphäre ist die Lösung für diese chemische Herausforderung.

Das Problem: Oxidation bei hohen Temperaturen

Wenn die meisten Metalle in Gegenwart von Luft erhitzt werden, reagiert der Sauerstoff mit der Metalloberfläche. Diese Reaktion, genannt Oxidation, bildet eine Oxidschicht, die allgemein als Zunder bekannt ist.

Dieser Zunder ist oft unerwünscht. Er kann nachfolgende Prozesse wie Schweißen oder Lackieren behindern, die Abmessungen des Teils verändern und ein raues, verfärbtes Finish erzeugen.

Die Lösung: Entfernung und Verhinderung von Sauerstoff

Eine reduzierende Atmosphäre bekämpft die Oxidation, indem Gase zugeführt werden, die eine stärkere Affinität zu Sauerstoff haben als das behandelte Metall. Diese „Reduktionsmittel“ fangen effektiv jeglichen freien Sauerstoff im Ofen ab.

Das gängigste Reduktionsmittel ist Wasserstoff (H₂). Andere Gase, die zur Erzeugung reduzierender Bedingungen verwendet werden, sind dissoziierter Ammoniak und endothermes Gas (eine Mischung aus Wasserstoff, Stickstoff und Kohlenmonoxid).

Die Kraft des Wasserstoffs

Wasserstoff ist ein starkes Reduktionsmittel, da er leicht mit Metalloxiden reagiert, die sich bereits auf der Oberfläche des Teils gebildet haben.

Diese Reaktion entzieht dem Oxid den Sauerstoff und hinterlässt reines Metall sowie Wasserdampf (H₂O), der dann aus dem Ofen gespült wird. Dies verhindert nicht nur neue Oxidation, sondern kann auch ein leicht oxidiertes Teil reinigen.

Wichtige Anwendungen und ihr Zweck

Die Kontrolle der Ofenatmosphäre ermöglicht mehrere kritische Fertigungsprozesse, die auf einer makellosen Metalloberfläche beruhen.

Helles Glühen und Härten

Dies ist vielleicht die häufigste Anwendung. Prozesse wie das Glühen, das Metall weicher macht, und das Härten, das es fester macht, können durchgeführt werden, ohne dass sich Oberflächenzunder bildet.

Das Ergebnis ist ein „helles“ Teil, das seine glänzende metallische Oberfläche behält und keine kostspielige und abrasive Nachbehandlung wie Sandstrahlen oder Säurebeizen erfordert.

Hartlöten und Sintern

Beim Hartlöten werden zwei Metallstücke mithilfe eines Füllmaterials verbunden. Damit das Füllmaterial korrekt fließen und eine starke Verbindung bilden kann, müssen die Oberflächen des Grundmetalls perfekt sauber und oxidfrei sein. Eine reduzierende Atmosphäre stellt diese Bedingung sicher.

Ebenso ermöglichen bei der Sinterung (dem Prozess der Formung fester Teile aus Metallpulver) die einzelnen Pulverpartikel eine saubere und effektive Bindung unter reduzierender Atmosphäre.

Oberflächliche Entkohlung

Eine reduzierende Atmosphäre kann auch verwendet werden, um gezielt Kohlenstoff von der Oberfläche von Stahl zu entfernen, ein Prozess, der als Entkohlung bezeichnet wird. Obwohl oft unerwünscht, ist dies manchmal erforderlich, um eine weiche Oberflächenschicht auf einem Bauteil zu erzeugen.

Abwägungen und Risiken verstehen

Obwohl reduzierende Atmosphären wirkungsvoll sind, sind sie keine universelle Lösung und bringen eigene Komplexitäten und potenzielle Probleme mit sich.

Das unbeabsichtigte Risiko der Entkohlung

Für die meisten hochkohlenstoffhaltigen Stähle ist die Entkohlung ein schwerwiegender Defekt. Wenn die Atmosphäre zu stark reduzierend ist (insbesondere bei hohem Wasserstoff- und Wasserdampfgehalt), kann sie Kohlenstoff aus der Stahloberfläche ziehen.

Dies hinterlässt die Oberflächenschicht weicher als den Kern, was für Teile, die eine hohe Verschleißfestigkeit erfordern, wie Lager oder Zahnräder, nachteilig ist. Die Atmosphäre muss sorgfältig ausbalanciert werden, um „neutral“ gegenüber dem Kohlenstoffgehalt des Stahls zu sein.

Gassicherheit und Handhabung

Das effektivste Reduktionsgas, Wasserstoff, ist hochentzündlich und explosiv, wenn es mit Luft gemischt wird. Öfen, die hohe Wasserstoffkonzentrationen verwenden, erfordern strenge Sicherheitsprotokolle, Leckerkennungssysteme und ordnungsgemäße Spülverfahren, um Unfälle zu vermeiden.

Kosten und Komplexität

Öfen mit kontrollierter Atmosphäre sind erheblich komplexer und teurer in Bau, Betrieb und Wartung als einfache luftbeheizte Öfen. Die Kosten für Prozessgase und die Überwachungsausrüstung erhöhen die Betriebskosten. Der Nutzen einer sauberen Oberfläche muss diese zusätzlichen Investitionen rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Atmosphäre ist eine entscheidende Entscheidung, die die endgültigen Eigenschaften und Kosten des Bauteils direkt beeinflusst.

- Wenn Ihr Hauptaugenmerk auf einer makellosen, hellen Oberfläche bei Edelstahl oder beim Hartlöten liegt: Eine stark reduzierende Atmosphäre, oft mit einem hohen Wasserstoffanteil, ist die beste Wahl, um eine vollständig oxidfreie Oberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung von Kohlenstoffstählen liegt, ohne die Oberflächenhärte zu verändern: Sie benötigen eine neutrale Atmosphäre, die sorgfältig auf das Kohlenstoffpotenzial des Stahls abgestimmt ist, um sowohl Oxidation als auch Entkohlung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt, bei der die Oberflächenbeschaffenheit nicht kritisch ist: Eine kostengünstigere inerte Atmosphäre (wie reiner Stickstoff) oder sogar eine Behandlung im offenen Ofen kann die kosteneffizientere Option sein.

Letztendlich geht es bei der Verwendung einer reduzierenden Atmosphäre darum, präzise chemische Kontrolle zu nutzen, um spezifische technische Ergebnisse auf der Oberfläche eines Materials zu erzielen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Hauptfunktion | Verhindert/kehrt die Oxidation der Metalloberfläche während Hochtemperaturprozessen um. |

| Häufige Gase | Wasserstoff (H₂), dissoziiertes Ammoniak, endothermes Gas. |

| Hauptanwendungen | Helles Glühen, Härten, Hartlöten, Sintern. |

| Hauptvorteil | Erzeugt saubere, helle Oberflächen ohne Nachbehandlung. |

| Wichtigste Überlegung | Muss sorgfältig kontrolliert werden, um die Entkohlung von Kohlenstoffstählen zu vermeiden. |

Erreichen Sie makellose Ergebnisse mit den fortschrittlichen Ofenlösungen von KINTEK

Die Beherrschung der präzisen Chemie einer reduzierenden Atmosphäre ist entscheidend, um perfekte, zunderfreie Ergebnisse bei Prozessen wie hellem Glühen und Hartlöten zu erzielen. Die richtige Ofentechnologie ist der Schlüssel, um diese Kontrolle sicher und effizient aufrechtzuerhalten.

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Eigenfertigung, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – ist auf überlegene Atmosphärenkontrolle ausgelegt. Gepaart mit unserer starken Fähigkeit zur Tiefenanpassung können wir eine Lösung präzise konstruieren, die Ihren einzigartigen experimentellen und Produktionsanforderungen entspricht und optimale Ergebnisse für Ihre spezifischen Metalle und Prozesse gewährleistet.

Sind Sie bereit, Oxidation zu eliminieren und makellose Metalloberflächen zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre Herausforderungen bei der Wärmebehandlung zu besprechen und herauszufinden, wie unsere maßgeschneiderten Ofenlösungen Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten