Im Wesentlichen werden Kammeröfen für jeden Hochtemperatur-Thermaprozess eingesetzt, der eine absolute Kontrolle über die atmosphärische Umgebung erfordert. Zu den spezifischen Anwendungen gehören das Glühen von Edelstahl unter Schutzgas (Bright Annealing), die Wärmebehandlung reaktiver Metalle wie Titan, das Hartlöten im Ofen sowie das Sintern von fortschrittlichen Pulvern und Keramiken für Branchen von der Metallurgie bis zur Elektronik.

Das definierende Merkmal eines Kammerofens ist nicht nur seine Fähigkeit, Hitze zu erzeugen, sondern die Verwendung einer versiegelten Innenkammer – der Retorte (Kammer). Dieses Design isoliert die Werkstücke von den Heizelementen des Ofens und ermöglicht eine präzise Kontrolle über die Gasatmosphäre (oder das Vakuum), um unerwünschte chemische Reaktionen wie Oxidation zu verhindern.

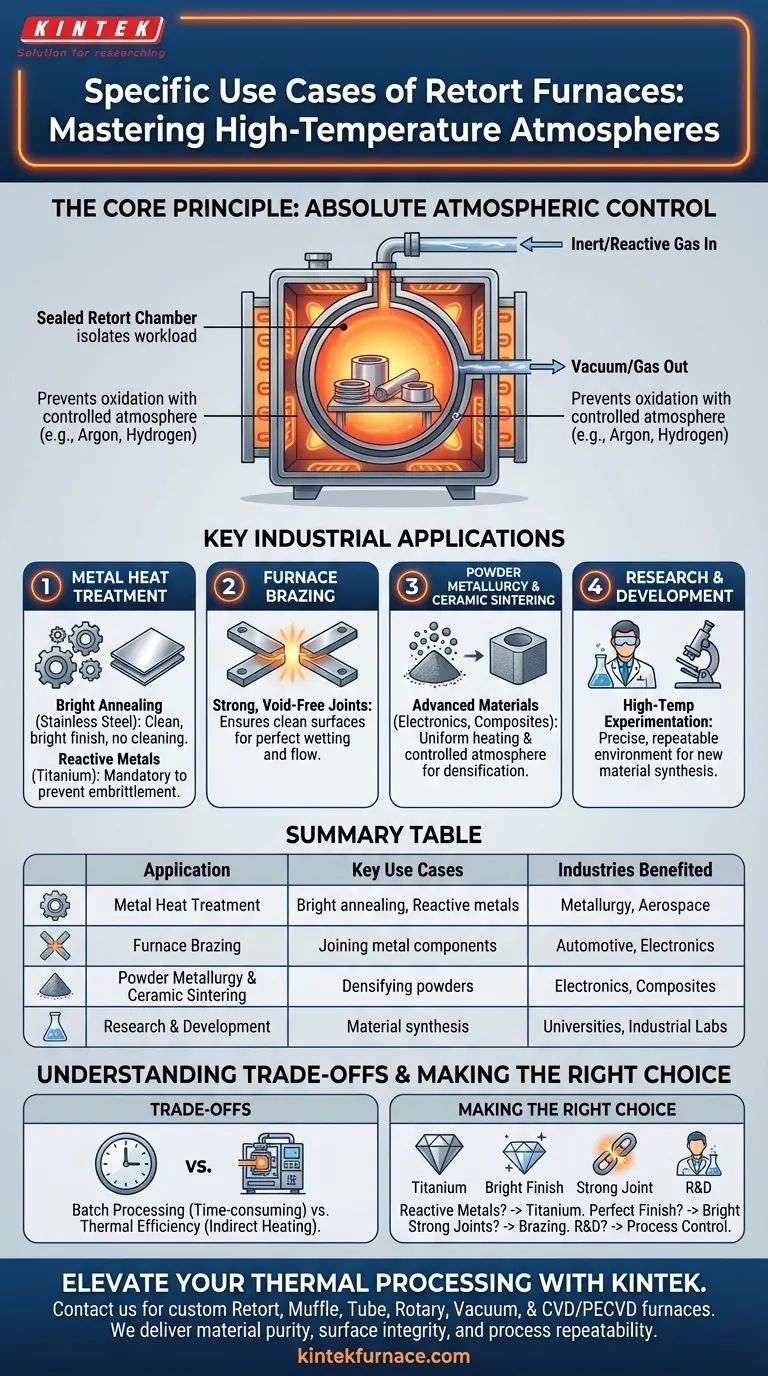

Das Kernprinzip: Absolute Atmosphärenkontrolle

Der Wert eines Kammerofens liegt in seiner Fähigkeit, eine hochspezifische, kontrollierte Umgebung zu schaffen, die in einem Standardofen mit offener Luft oder direkter Befeuerung nicht erreicht werden kann.

Die abgedichtete Kammer (Retorte)

Eine Retorte ist ein metallischer oder keramischer Behälter, der gasdicht verschlossen ist. Ihre Teile werden in diese Retorte gelegt, die dann zum Erhitzen in den Hauptofen gestellt wird.

Diese Trennung ist der Schlüssel. Sie ermöglicht es Ihnen, spezifische Gase – wie Stickstoff, Argon oder Wasserstoff – einzuleiten oder ein Vakuum in der Retorte zu erzeugen, wodurch eine Umgebung entsteht, die auf Ihre Prozessanforderungen zugeschnitten ist.

Warum die Atmosphäre entscheidend ist

Bei hohen Temperaturen werden die meisten Materialien hochreaktiv. Der in normaler Luft vorhandene Sauerstoff führt schnell zu Oxidation (Zunderbildung oder Rost), was die Oberflächengüte, die mechanischen Eigenschaften und die Integrität eines Teils ruinieren kann.

Kontrollierte Atmosphären verhindern dies. Ein Inertgas wie Argon verdrängt Sauerstoff, während ein reaktives Gas wie Wasserstoff oberflächliche Oxide aktiv entfernen kann – ein Prozess, der für ein „glänzendes“ Finish unerlässlich ist.

Wichtige industrielle Anwendungen

Das Prinzip der Atmosphärenkontrolle macht Kammeröfen unverzichtbar für Prozesse, bei denen die Materialreinheit und Oberflächenintegrität von größter Bedeutung sind.

Wärmebehandlung von Metallen

Kammeröfen eignen sich hervorragend zum Glühen, Härten und Hartlöten. Sie sind besonders wichtig für das Glühen von Edelstahl unter Schutzgas (Bright Annealing), bei dem eine inerte oder reduzierende Atmosphäre Oberflächenzunderbildung verhindert, was zu einem sauberen, glänzenden Finish führt, das keine Nachbehandlung erfordert.

Für reaktive Metalle wie Titan, das bei hohen Temperaturen leicht Sauerstoff aufnimmt und dadurch spröde wird, ist ein Kammerofen, der ein Vakuum oder eine reine Argonatmosphäre bereitstellt, nicht nur vorteilhaft – er ist zwingend erforderlich.

Ofenlöten (Furnace Brazing)

Beim Verbinden von Metallkomponenten mit einem Lötmetall verhindert jede Oxidation auf den Oberflächen, dass die Lötlegierung richtig benetzt und fließt. Ein Kammerofen stellt sicher, dass die gesamte Baugruppe während des gesamten Heizzyklus perfekt sauber bleibt, was zu starken, porenfreien Verbindungen führt.

Pulvermetallurgie und Sintern von Keramiken

Die Herstellung dichter, hochleistungsfähiger Teile aus Metall- oder Keramikpulvern erfordert deren Erhitzen auf knapp unterhalb ihres Schmelzpunktes. Ein Kammerofen bietet die gleichmäßige Erwärmung und kontrollierte Atmosphäre, die erforderlich ist, um Pulveroxidation zu verhindern und eine ordnungsgemäße Verdichtung zu gewährleisten. Dies ist wesentlich für die Herstellung fortschrittlicher Materialien für Elektronik und Verbundwerkstoffe.

Die Rolle in Forschung und Entwicklung

Universitäten, Forschungsinstitute und Industrielabore verlassen sich stark auf Kammeröfen wegen ihrer Präzision und Vielseitigkeit.

Hochtemperatur-Experimente

Bei der Synthese neuer Materialien oder der Untersuchung chemischer Reaktionen bei hohen Temperaturen müssen Wissenschaftler so viele Variablen wie möglich eliminieren. Ein Kammerofen bietet eine wiederholbare, präzise kontrollierte Umgebung, um sicherzustellen, dass die experimentellen Ergebnisse gültig und zuverlässig sind.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Kammeröfen nicht die universelle Lösung für alle Heizapplikationen. Ihr effektiver Einsatz hängt davon ab, ihre Grenzen zu verstehen.

Chargenverarbeitung und Durchsatz

Die meisten Standard-Kammeröfen sind für die Chargenverarbeitung ausgelegt. Das Beladen, Abdichten, Spülen der Atmosphäre, Durchführen des Zyklus und Abkühlen kann erhebliche Zeit in Anspruch nehmen und den Durchsatz im Vergleich zu Durchlauföfen mit Band einschränken.

Drehrohrofen (Rotary Retort Furnaces) sind eine Ausnahme; sie sind für die Verarbeitung großer Mengen kleiner Teile (wie Verbindungselemente) in einer eher kontinuierlichen Weise konzipiert.

Thermische Effizienz und Komplexität

Das Erhitzen eines Werkstücks in einer sekundären Kammer (der Retorte) ist inhärent weniger direkt und kann weniger energieeffizient sein als das direkte Erhitzen von Teilen. Die für das Abdichten, das Spülen von Gas oder das Erzeugen eines Vakuums erforderlichen Systeme erhöhen zudem die mechanische Komplexität und die Kosten im Vergleich zu einfacheren Ofenkonstruktionen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der thermischen Prozessausrüstung sollte von den spezifischen Anforderungen Ihres Materials und dem gewünschten Ergebnis bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle wie Titan liegt: Die absolute Atmosphärenkontrolle eines Kammerofens ist nicht verhandelbar, um eine katastrophale Materialdegradation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf einem perfekten, sauberen Oberflächenfinish von Edelstahl liegt: Ein Kammerofen zum Glühen unter Schutzgas ist die richtige Wahl, um kostspielige und schädliche Nachbearbeitungsschritte zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf hochfesten, porenfreien Hartlötverbindungen liegt: Verwenden Sie einen Kammerofen, um die tadellose Sauberkeit der Grund- und Lötmetalle während des gesamten Heizzyklus zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf F&E oder der Synthese von Pulvermaterialien liegt: Ein Kammerofen bietet die wesentliche Prozesskontrolle und Wiederholbarkeit, die für die Entwicklung und Herstellung fortschrittlicher Materialien erforderlich ist.

Letztendlich ist ein Kammerofen das definitive Werkzeug, wenn die Umgebung, in der Ihr Teil erhitzt wird, genauso wichtig ist wie die Temperatur selbst.

Zusammenfassungstabelle:

| Anwendung | Wichtige Anwendungsfälle | Profitierende Branchen |

|---|---|---|

| Wärmebehandlung von Metallen | Glühen von Edelstahl unter Schutzgas, Wärmebehandlung reaktiver Metalle wie Titan | Metallurgie, Luft- und Raumfahrt |

| Ofenlöten (Furnace Brazing) | Verbinden von Metallkomponenten mit starken, porenfreien Verbindungen | Automobilindustrie, Elektronik |

| Pulvermetallurgie & Sintern von Keramiken | Verdichten von Pulvern für fortschrittliche Materialien | Elektronik, Verbundwerkstoffe |

| Forschung & Entwicklung | Hochtemperatur-Experimente zur Materialsynthese | Universitäten, Industrielabore |

Bereit, Ihre thermischen Prozesse mit präziser Atmosphärenkontrolle zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere fortschrittlichen Kammeröfen – Teil unserer vielfältigen Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – an Ihre einzigartigen Bedürfnisse angepasst werden können. Durch die Nutzung herausragender F&E und Eigenfertigung liefern wir Lösungen, die Materialreinheit, Oberflächenintegrität und Prozesswiederholbarkeit für Branchen wie Metallurgie und Elektronik gewährleisten. Nehmen Sie jetzt Kontakt auf, um Ihre Hochtemperaturanwendungen zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess