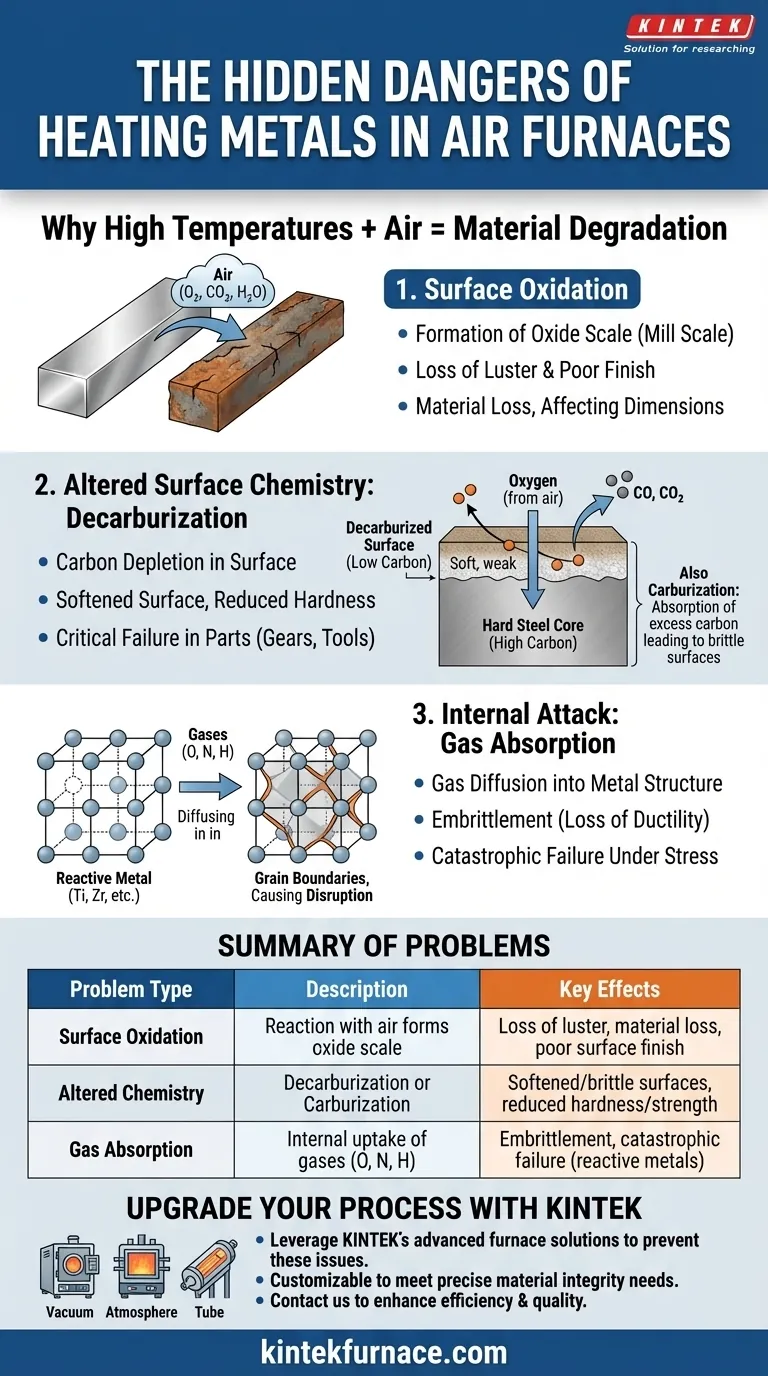

Kurz gesagt: Das Erhitzen gewöhnlicher Metallmaterialien in einem Luftofen führt zu drei primären Problemen: Oberflächenoxidation, Veränderungen der Oberflächenchemie wie Entkohlung und die Absorption schädlicher Gase. Diese unkontrollierten Reaktionen verschlechtern die Oberflächengüte des Metalls, verändern seine mechanischen Eigenschaften und können die Integrität des Endbauteils beeinträchtigen.

Das Kernproblem ist, dass sich die scheinbar harmlose Luft in einem Ofen bei hohen Temperaturen in eine chemisch aggressive Umgebung verwandelt. Diese Umgebung greift das Metall an, beraubt es seiner gewünschten Eigenschaften und ersetzt sie durch Mängel, die von kosmetisch bis strukturell kritisch reichen können.

Das Hauptproblem: Oberflächenoxidation

Wenn ein Metall erhitzt wird, werden seine Atome energiereicher und reaktiver. Der in der Luft vorhandene Sauerstoff, Kohlendioxid und Wasserdampf reagieren leicht mit der Oberfläche des Metalls.

Wie Oxidation auftritt

Diese chemische Reaktion bildet eine Schicht aus Metalloxid auf der Oberfläche des Teils. Diese Schicht, oft als Zunder oder Walzzunder bezeichnet, unterscheidet sich grundlegend vom Grundmetall.

Die unmittelbare Folge: Zunderbildung

Das sichtbarste Ergebnis ist ein Verlust des Glanzes des Metalls, der durch eine stumpfe, oft schuppige oder raue Beschichtung ersetzt wird. Dieser Zunder ruiniert die Oberflächengüte und kann nachfolgende Prozesse wie Lackieren, Plattieren oder Schweißen stören.

Die versteckten Kosten: Materialverlust und Ungenauigkeit

Die Oxidschicht ist nicht nur eine Beschichtung; es ist verbrauchtes Ausgangsmaterial. Dieser Prozess führt zu einem Metallverlust, was ein erhebliches Problem für Bauteile sein kann, die präzise Maßtoleranzen erfordern.

Die sekundäre Bedrohung: Veränderte Oberflächenchemie

Die Gase in der Luft reagieren nicht nur mit dem Metall selbst; sie reagieren auch mit wichtigen Legierungselementen innerhalb des Metalls, insbesondere mit Kohlenstoff in Stahl.

Entkohlung: Der Verlust der Härte

Sauerstoff in der Ofenatmosphäre kann mit dem Kohlenstoff nahe der Oberfläche eines Stahlteils reagieren und Kohlenmonoxid- oder Kohlendioxidgas bilden. Dieser Prozess, Entkohlung genannt, verringert den Kohlenstoffgehalt in der Oberflächenschicht.

Da Kohlenstoff das Hauptelement für die Härte von Stahl ist, wird eine entkohlte Oberfläche weich und verliert ihre Festigkeit und Verschleißfestigkeit. Dies ist ein kritisches Versagen für Teile wie Zahnräder, Lager oder Werkzeuge.

Aufkohlung: Eine unbeabsichtigte Zugabe

Umgekehrt kann der gegenteilige Effekt auftreten, wenn die Ofenatmosphäre mit kohlenstoffreichen Gasen wie Kohlenmonoxid oder Methan kontaminiert ist. Die Metalloberfläche kann überschüssigen Kohlenstoff absorbieren, ein Prozess namens Aufkohlung, der zu einer spröden und unvorhersehbaren Oberflächenschicht führt.

Der innere Angriff: Gasabsorption

Bei bestimmten chemisch aktiven Metallen geht das Problem tiefer als die Oberfläche. Bei hohen Temperaturen können diese Metalle Gase direkt in ihre innere Struktur aufnehmen.

Für chemisch aktive Metalle

Metalle wie Titan, Zirkonium und bestimmte Speziallegierungen sind für dieses Problem sehr anfällig. Sie haben eine starke Affinität zu Gasen wie Sauerstoff, Stickstoff und Wasserstoff.

Wie Gase eindringen

Diese Gasatome bleiben nicht nur an der Oberfläche. Sie diffundieren in das Metall und setzen sich oft entlang der Korngrenzen seiner kristallinen Struktur ab.

Das Ergebnis: Versprödung und Versagen

Das Vorhandensein dieser interstitiellen Gasatome stört die innere Struktur des Metalls erheblich und führt zu einem dramatischen Verlust an Duktilität. Dies wird als Versprödung bezeichnet und kann zu einem vorzeitigen und katastrophalen Versagen des Bauteils unter Belastung führen.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis dieser Risiken ist entscheidend für die Auswahl der geeigneten Erwärmungsmethode. Die Wahl hängt ganz vom Material und dem beabsichtigten Ergebnis der Wärmebehandlung ab.

- Wenn Ihr Hauptaugenmerk auf der einfachen Warmumformung (z. B. Schmieden) liegt: Sie können eine gewisse Oxidation und Entkohlung akzeptieren, da diese beschädigte Oberflächenschicht oft in nachfolgenden Schritten abgetragen wird.

- Wenn Ihr Hauptaugenmerk auf der abschließenden Wärmebehandlung (z. B. Härten von Stahl) liegt: Ein Luftofen ist oft ungeeignet, da die Entkohlung die erforderliche Oberflächenhärte und Verschleißfestigkeit des Bauteils untergräbt.

- Wenn Sie mit reaktiven Metallen (z. B. Titan) arbeiten: Die Verwendung eines Luftofens ist keine Option. Sie müssen einen Vakuum- oder Inertgasofen verwenden, um die katastrophale Versprödung durch Gasabsorption zu verhindern.

Letztendlich ist die Kontrolle der Ofenatmosphäre ebenso entscheidend wie die Kontrolle der Temperatur, wenn Ihr Ziel darin besteht, spezifische, zuverlässige Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Problemtyp | Beschreibung | Schlüsselfaktoren |

|---|---|---|

| Oberflächenoxidation | Bildung von Zunder durch Reaktion mit Luft | Glanzverlust, Materialverlust, schlechte Oberflächengüte |

| Veränderte Oberflächenchemie | Entkohlung oder Aufkohlung durch Gasreaktionen | Erweichte oder spröde Oberflächen, reduzierte Härte und Festigkeit |

| Gasabsorption | Innere Aufnahme von Gasen wie Sauerstoff und Stickstoff | Versprödung, katastrophales Versagen bei reaktiven Metallen |

Verbessern Sie Ihren Wärmebehandlungsprozess mit den fortschrittlichen Ofenlösungen von KINTEK! Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet präzise Lösungen zur Vermeidung von Oxidation, Entkohlung und Versprödung und erfüllt Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um Ihre Materialintegrität und Effizienz zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen