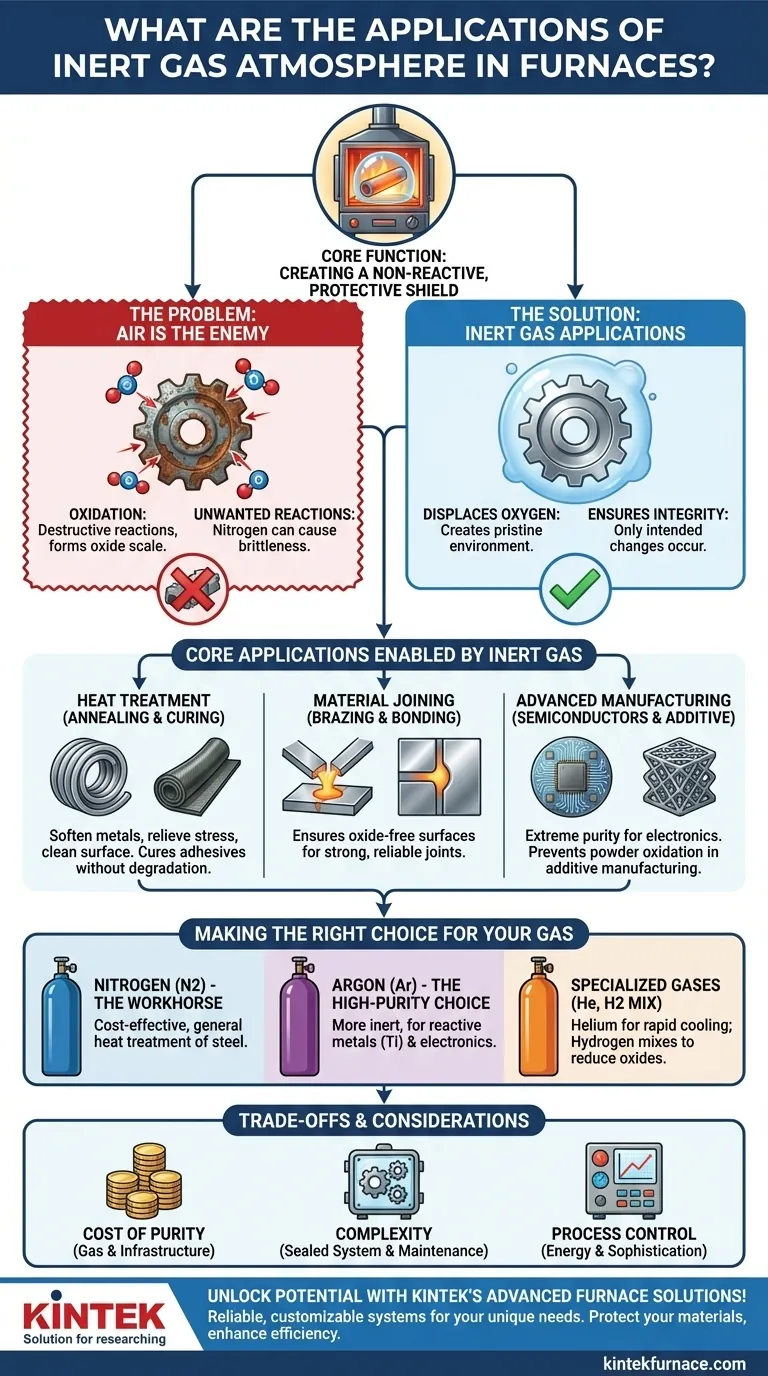

Im Kern wird eine Inertgasatmosphäre in Öfen verwendet, um eine chemisch nicht reaktive Umgebung für die Verarbeitung von Materialien bei hohen Temperaturen zu schaffen. Die Hauptanwendungen umfassen kritische Wärmebehandlungen wie Glühen und Aushärten, Materialfügeprozesse wie Hartlöten und Kleben sowie die fortschrittliche Fertigung in Bereichen wie der additiven Fertigung und der Halbleitertechnik. Diese Schutzatmosphäre ist unerlässlich für jeden Prozess, bei dem Oxidation oder andere Reaktionen mit der Umgebungsluft die Qualität, Integrität oder Leistung des Endprodukts beeinträchtigen würden.

Der grundlegende Zweck einer Inertgasatmosphäre besteht nicht darin, das Material zu erhitzen, sondern es zu schützen. Durch die Verdrängung reaktiver Gase wie Sauerstoff schafft sie eine reine Umgebung und stellt sicher, dass Hochtemperaturprozesse die physikalischen Eigenschaften eines Materials verändern, ohne seine chemische Zusammensetzung zu beeinträchtigen.

Das Grundproblem: Warum Luft der Feind ist

Um die Rolle des Inertgases zu verstehen, muss man zunächst das Problem verstehen, das es löst. Bei hohen Temperaturen werden der Sauerstoff und die Feuchtigkeit in der Umgebungsluft hochgradig aggressiv und lösen zerstörerische chemische Reaktionen aus.

Die Auswirkungen der Oxidation

Oxidation ist die häufigste und schädlichste Reaktion. Wenn Metalle in Gegenwart von Sauerstoff erhitzt werden, bildet sich eine Schicht aus Zunder auf der Oberfläche.

Dieser Zunder kann zu Maßungenauigkeiten führen, das Material schwächen und nachfolgende Prozesse wie Schweißen oder Beschichten behindern. Eine Inertgasatmosphäre verhindert dies, indem sie den Sauerstoff einfach aus der Gleichung entfernt.

Verhinderung unerwünschter Reaktionen

Über die einfache Oxidation hinaus kann der Stickstoff in der Luft bei hohen Temperaturen auch mit bestimmten Metallen reagieren, um Nitride zu bilden, die das Material spröde machen können. Eine Inertgasatmosphäre stellt sicher, dass die einzigen Veränderungen im Ofen diejenigen sind, die beabsichtigt sind.

Kernanwendungen, die durch Inertgas ermöglicht werden

Durch die Schaffung dieses Schutzschildes ermöglichen Inertgasatmosphären eine breite Palette kritischer Fertigungs- und Behandlungsprozesse, die sonst unmöglich wären.

Wärmebehandlung (Glühen & Aushärten)

Glühen ist ein Prozess, der verwendet wird, um Metalle weicher zu machen, die Duktilität zu verbessern und innere Spannungen abzubauen, indem sie erhitzt und dann langsam abgekühlt werden. Die Durchführung dieses Prozesses in einer Inertgasatmosphäre stellt sicher, dass das Bauteil mit einer sauberen, glänzenden, zunderfreien Oberfläche herauskommt.

Ebenso erfordert das Aushärten spezieller Klebstoffe oder Verbundwerkstoffe bei hohen Temperaturen eine nicht reaktive Umgebung, um den Abbau der Polymere zu verhindern und eine starke, zuverlässige Verbindung zu gewährleisten.

Materialfügen (Hartlöten & Kleben)

Beim Hartlöten wird ein Füllmetall verwendet, um zwei Teile eines Grundmetalls zu verbinden. Damit das Füllmaterial richtig fließt und eine starke Verbindung entsteht, müssen die Oberflächen perfekt sauber und frei von Oxiden sein.

Eine Inertgasatmosphäre bietet diese reine Umgebung, verhindert die Oxidbildung während des Heizzyklus und gewährleistet die Integrität der Hartlötverbindung.

Fortschrittliche Fertigung (Halbleiter & Additiv)

In der Halbleiterindustrie erfordern Prozesse wie Dotierstoffaktivierung und das Ausheilen von dünnen Schichten extreme Reinheit. Schon Spuren von Sauerstoff können Defekte verursachen und die elektrischen Eigenschaften der mikroskopischen Komponenten ruinieren.

Bei der additiven Fertigung mit Metallen (wie dem Pulverbettverfahren) wird ein feines Metallpulver Schicht für Schicht mit einem Laser verschmolzen. Eine Inertgasatmosphäre ist hier nicht verhandelbar, um zu verhindern, dass die winzigen Pulverpartikel oxidieren, was zu einem schwachen, porösen und unbrauchbaren Teil führen würde.

Verständnis der Abwägungen und Herausforderungen

Obwohl die Implementierung eines Ofensystems mit Inertgasatmosphäre unerlässlich ist, sind erhebliche praktische und wirtschaftliche Überlegungen damit verbunden.

Die Kosten der Reinheit

Inertgase, insbesondere hochreines Argon, stellen erhebliche Betriebskosten dar. Die Kosten für das Gas selbst sowie für die Liefer- und Lagerinfrastruktur müssen in jedem Prozess berücksichtigt werden.

Die Komplexität eines abgedichteten Systems

Die Ofenkammer, oft als „Atmosphärenhülle“ bezeichnet, muss vollständig abgedichtet sein, um zu verhindern, dass Luft eindringt und die Umgebung kontaminiert. Dies erfordert eine robuste Ofenkonstruktion (z. B. Frontlader- oder Deckeltypen) und eine sorgfältige Wartung von Dichtungen, Fasern und Verbindungen.

Energie- und Prozesskontrolle

Die Aufrechterhaltung einer kontrollierten Atmosphäre erfordert oft hochentwickelte Systeme. Bei schneller Abkühlung beispielsweise wird das Inertgas durch einen Wärmetauscher zirkuliert, um die Wärme kontrolliert vom Bauteil abzuführen, was den Energieverbrauch und die Komplexität des Systems erhöht.

Die richtige Wahl Ihres Gases treffen

Die Wahl des Inertgases hängt von dem verarbeiteten Material und der Empfindlichkeit der Anwendung ab.

Stickstoff: Das Arbeitspferd-Gas

Stickstoff (N2) ist das am häufigsten verwendete Gas, da es effektiv und relativ kostengünstig ist. Für die meisten Wärmebehandlungsvorgänge, bei denen Stahl und andere nicht reaktive Metalle beteiligt sind, bietet Stickstoff einen hervorragenden Schutz vor Oxidation.

Argon: Die Wahl für hohe Reinheit

Argon (Ar) ist inerter als Stickstoff und reagiert auch bei sehr hohen Temperaturen nicht mit Metallen. Es ist das Gas der Wahl für die Verarbeitung hochreaktiver Metalle wie Titan oder für Anwendungen mit hoher Reinheit wie die Halbleiterfertigung, bei denen selbst eine mögliche Nitridbildung inakzeptabel ist.

Andere Spezialgase

Helium (He) wird manchmal wegen seiner hohen Wärmeleitfähigkeit verwendet, was es für schnelle Abkühlprozesse effektiv macht. In einigen Fällen werden Gemische, die Wasserstoff (H2) enthalten, nicht nur zur Verhinderung von Oxidation, sondern auch zur aktiven Reduzierung von Oberflächenoxiden verwendet, die möglicherweise bereits vorhanden sind.

Wie Sie dies auf Ihren Prozess anwenden

Ihre Wahl der Atmosphäre wird durch Ihr Material und Ihr Ziel für dessen endgültige Eigenschaften bestimmt.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung von Stahl liegt: Stickstoff ist fast immer die kostengünstigste und ausreichendste Wahl zur Vermeidung von Zunderbildung.

- Wenn Sie mit reaktiven Metallen (z. B. Titan) oder hochreiner Elektronik arbeiten: Sie müssen ein reineres Gas wie Argon verwenden, um unerwünschte chemische Reaktionen zu verhindern.

- Wenn die Prozesskontrolle wie die schnelle Abkühlung von entscheidender Bedeutung ist: Sie benötigen einen Ofen, der mit einem Gaszirkulations- und Wärmetauschersystem ausgestattet ist, was sowohl Ihre Gaswahl als auch Ihre Betriebskosten beeinflusst.

Letztendlich ist die Verwendung einer Inertgasatmosphäre eine bewusste technische Entscheidung, um zu garantieren, dass die endgültigen Eigenschaften Ihres Materials durch Ihren Prozess und nicht durch Kontamination aus der Luft bestimmt werden.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Wärmebehandlung (Glühen & Aushärten) | Verhindert Oxidation, gewährleistet saubere Oberflächen, verbessert Materialeigenschaften |

| Materialfügen (Hartlöten & Kleben) | Ermöglicht starke Verbindungen, indem Oberflächen oxidfrei gehalten werden |

| Fortschrittliche Fertigung (Halbleiter & Additiv) | Erhält die Reinheit, verhindert Defekte bei empfindlichen Prozessen |

| Gasauswahl (Stickstoff, Argon, Helium) | Kosteneffiziente bis hin zu hochreinen Optionen, basierend auf Material und Anwendung |

Entfesseln Sie das volle Potenzial Ihrer Laborprozesse mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E- und Eigenfertigungskapazitäten bieten wir verschiedenen Laboren zuverlässige Systeme wie Muffel-, Rohr-, Drehrohrofen sowie Vakuum- und Atmosphärenöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, Ihre Materialien vor Oxidation schützen und die Effizienz steigern. Lassen Sie nicht zu, dass Kontamination Ihre Ergebnisse gefährdet – kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre Bedürfnisse maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren