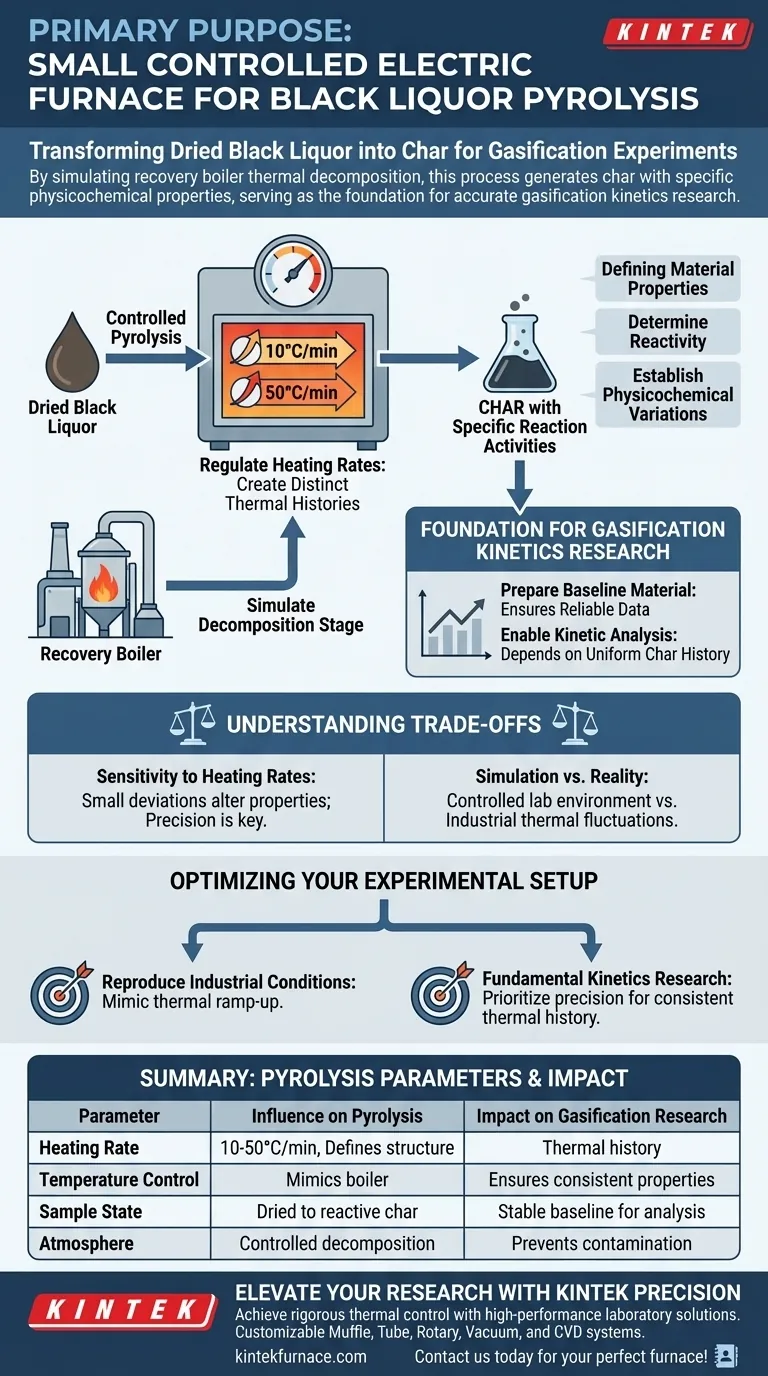

Der Hauptzweck der Verwendung eines kleinen, gesteuerten Elektroofens besteht darin, getrocknete Schwarzlauge in Kohlenstoff mit präzise definierten Reaktionsaktivitäten umzuwandeln. Durch rigorose Kontrolle der Heizumgebung und Anwendung spezifischer Heizraten – wie 10 °C/min oder 50 °C/min – können Forscher Proben mit unterschiedlichen thermischen Verläufen erstellen, die für nachgeschaltete Tests unerlässlich sind.

Durch die Simulation der thermischen Zersetzungsphase eines Rückgewinnungskessels erzeugt dieser Prozess Kohlenstoff mit spezifischen physikochemischen Eigenschaften, der als notwendige Grundlage für die genaue Forschung zur Vergasungskinetik dient.

Präzise Kontrolle der thermischen Geschichte

Regulierung der Heizraten

Der Elektroofen ermöglicht die exakte Anwendung von Heizraten, insbesondere variierend zwischen langsameren Raten wie 10 °C/min und schnelleren Raten wie 50 °C/min.

Diese Kontrolle ist entscheidend, da die Geschwindigkeit, mit der die Schwarzlauge erhitzt wird, die resultierende Materialstruktur direkt verändert.

Simulation der Zersetzung

Der Pyrolyseprozess im Ofen ist darauf ausgelegt, die thermische Zersetzungsphase zu imitieren, die in einem großtechnischen Rückgewinnungskessel stattfindet.

Diese Simulation bietet eine kontrollierte Laborumgebung, um zu beobachten, wie sich Schwarzlauge unter thermischer Belastung verhält, bevor sie vergast wird.

Definition von Materialeigenschaften für die Forschung

Erzeugung spezifischer Reaktionsaktivitäten

Das ultimative Ziel der Verwendung des Ofens ist nicht nur das Verbrennen der Lauge, sondern die Erzeugung von Kohlenstoff mit spezifischen Reaktionsaktivitäten.

Durch Manipulation des Heizprofils bestimmen Sie die Reaktivität der endgültigen Kohlenstoffprobe.

Festlegung physikochemischer Variationen

Unterschiedliche thermische Verläufe führen zu Kohlenstoffproben mit einzigartigen physikochemischen Eigenschaften.

Diese Variationen sind beabsichtigt und ermöglichen es Forschern, zu untersuchen, wie unterschiedliche Zersetzungsbedingungen die Qualität des Brennstoffs beeinflussen.

Grundlage für die Vergasungskinetik

Vorbereitung des Basismaterials

Der in diesem Ofen erzeugte Kohlenstoff dient als „Basismaterial“ für nachfolgende Experimente.

Ohne diesen kontrollierten Pyrolyseschritt wäre das Ausgangsmaterial für die Vergasung inkonsistent, was zu unzuverlässigen Daten führen würde.

Ermöglichung der kinetischen Analyse

Eine genaue Forschung zur Vergasungskinetik hängt vollständig von der Gleichmäßigkeit und der bekannten Geschichte des getesteten Kohlenstoffs ab.

Der Ofen stellt sicher, dass der Kohlenstoff, der in die Vergasungsphase gelangt, eine dokumentierte und kontrollierte thermische Vergangenheit hat.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Heizraten

Es ist wichtig zu erkennen, dass selbst kleine Abweichungen in der Heizrate die physikochemischen Eigenschaften des Kohlenstoffs erheblich verändern können.

Wenn die Ofensteuerung ungenau ist, driftet die „spezifische Reaktionsaktivität“, was den Vergleich zwischen den Proben potenziell ungültig macht.

Simulation vs. Realität

Obwohl der Ofen einen Rückgewinnungskessel simuliert, bleibt er eine kleine, kontrollierte Umgebung.

Die präzisen Raten von 10 °C/min oder 50 °C/min sind experimentelle Konstanten, die die chaotischen thermischen Schwankungen eines industriellen Kessels möglicherweise nicht perfekt erfassen.

Optimierung Ihres experimentellen Aufbaus

Um sicherzustellen, dass Ihre Schwarzlaugen-Pyrolyse nützliche Daten für die Vergasung liefert, berücksichtigen Sie Ihre spezifischen Forschungsziele:

- Wenn Ihr Hauptaugenmerk auf der Reproduktion industrieller Bedingungen liegt: Wählen Sie Heizraten, die den thermischen Anstieg des Ziel-Rückgewinnungskessels am genauesten nachahmen.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden kinetischen Forschung liegt: Priorisieren Sie die Präzision des Elektroofens, um eine konsistente thermische Geschichte über alle Proben hinweg aufrechtzuerhalten.

Die Qualität Ihrer Vergasungsdaten hängt direkt von der Präzision ab, mit der Sie die anfängliche Pyrolyse im Elektroofen steuern.

Zusammenfassungstabelle:

| Parameter | Einfluss auf die Pyrolyse | Auswirkung auf die Vergasungsforschung |

|---|---|---|

| Heizrate | 10°C/min bis 50°C/min | Definiert Materialstruktur und thermische Geschichte |

| Temperaturkontrolle | Simuliert Rückgewinnungskessel-Phasen | Gewährleistet konsistente physikochemische Eigenschaften |

| Probenzustand | Getrocknete Lauge zu reaktivem Kohlenstoff | Bietet eine stabile Basis für die kinetische Analyse |

| Atmosphäre | Kontrollierte Zersetzung | Verhindert unbeabsichtigte Oxidation oder Kontamination |

Erweitern Sie Ihre Forschung mit KINTEK-Präzision

Erzielen Sie die rigorose thermische Kontrolle, die für genaue Vergasungskinetik erforderlich ist, mit KINTEK's Hochleistungs-Laborlösungen. Unterstützt durch fachkundige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um Ihre einzigartigen experimentellen Heizraten und Atmosphärenanforderungen zu erfüllen.

Ob Sie industrielle Rückgewinnungskessel simulieren oder grundlegende Materialforschung betreiben, KINTEK bietet die Zuverlässigkeit, die Ihre Daten erfordern. Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- F. Bueno, José Luis Sánchez. CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512008

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Dichtungsmerkmale weisen kastenförmige Atmosphäreöfen typischerweise auf? Unerlässlich für eine präzise Atmosphärenkontrolle

- Was ist der Zweck der Wärmebehandlung in einer Stickstoffatmosphäre für ZnS/CeO2? Optimieren Sie Ihren Syntheseprozess

- Was ist die Funktion eines industriellen Widerstandsofens beim Schmelzen von Al-Fe-Ni-Sc-Zr-Legierungen? Erreichen der Legierungshomogenität

- Welche Arten von Wärmebehandlungsprozessen profitieren von einem Ofen mit kontrollierter Atmosphäre? Verbessern Sie die Materialeigenschaften mit Präzision

- Was ist die Bedeutung des Vorwärmschritts mit einem Hochtemperatur-Ofen? Gewährleistung von Pelletfestigkeit und -integrität

- Was ist der Zweck der Inertisierung in Wärmebehandlungsofen? Oxidation verhindern und Sicherheit gewährleisten

- Was unterscheidet eine endotherme von einer exothermen Atmosphäre? Hauptunterschiede für die Wärmebehandlung

- Warum ist ein Rotameter für die Kontrolle der Atmosphäre in einem Pyrolyse-Reaktor für ölige Schlämme unerlässlich? Beherrschen Sie die Gasflussregelung