Im Kern ist die Inertisierung eines Wärmebehandlungsofens ein Prozess der Atmosphärenkontrolle. Dabei wird die Ofenkammer mit einem nicht reaktiven Gas, typischerweise Stickstoff oder Argon, geflutet, um schädliche Elemente wie Sauerstoff, Wasserdampf und brennbare Gase vor und während des Behandlungszyklus systematisch auszuspülen und zu verdrängen.

Die grundlegende Herausforderung der Wärmebehandlung besteht darin, dass hohe Temperaturen unerwünschte chemische Reaktionen drastisch beschleunigen. Die Inertisierung löst dieses Problem, indem sie eine neutrale Umgebung schafft und sicherstellt, dass die Eigenschaften des Materials durch die Hitze selbst verbessert und nicht durch eine reaktive Atmosphäre beeinträchtigt werden.

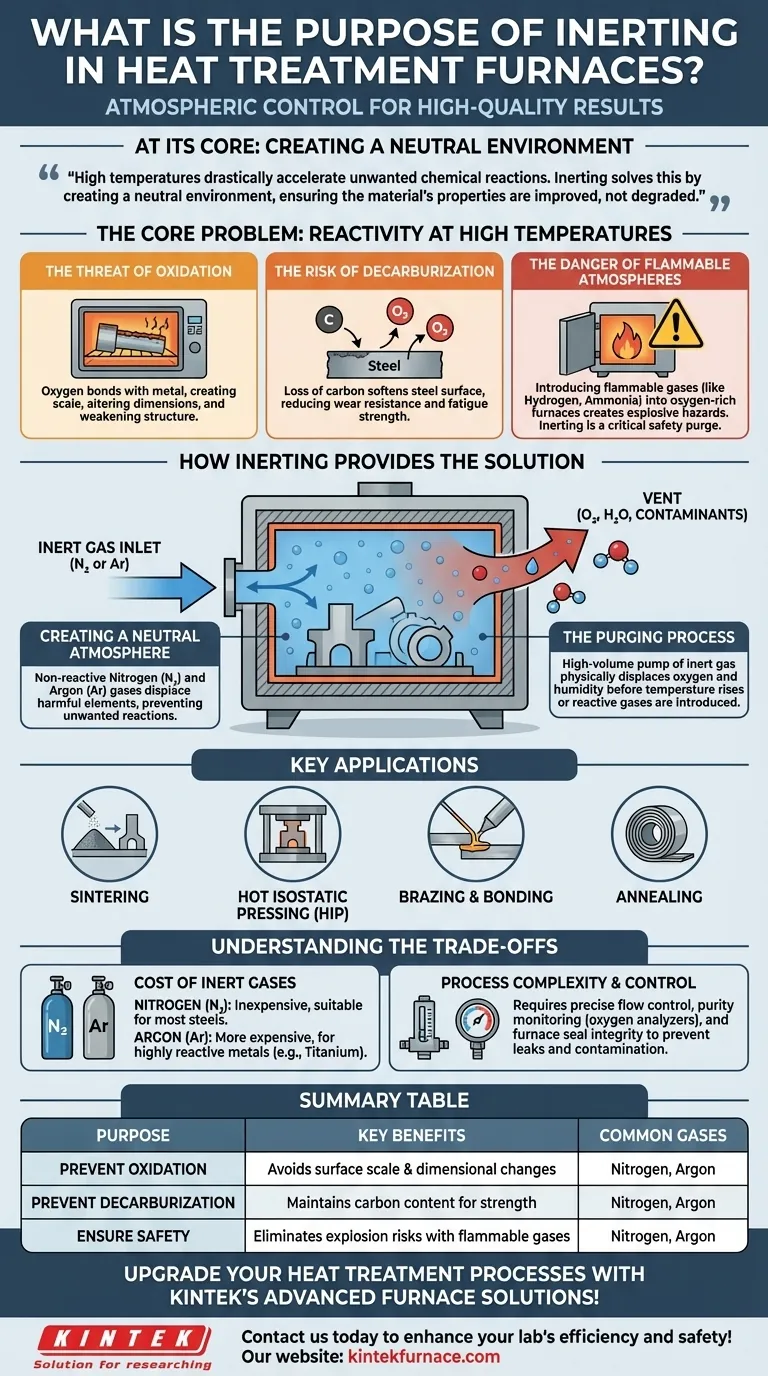

Das Kernproblem: Reaktivität bei hohen Temperaturen

Hitze ist das beabsichtigte Werkzeug in einem Ofen, aber sie wirkt auch als starker Katalysator für zerstörerische chemische Reaktionen. Ohne eine kontrollierte Atmosphäre kann der Prozess, der eigentlich zur Stärkung eines Teils dienen soll, dieses ruinieren.

Die Bedrohung durch Oxidation

Bei hohen Temperaturen sind Metalle sehr anfällig für Oxidation. Sauerstoff in der Luft verbindet sich leicht mit der Metalloberfläche und bildet Zunder oder Oxidschichten.

Diese Oxidation ist nicht nur ein Oberflächenfehler; sie kann die Abmessungen des Teils verändern, seine strukturelle Integrität beeinträchtigen und seine Leistungsfähigkeit schwächen.

Das Risiko der Entkohlung

Bei kohlenstoffhaltigen Stählen kann die Anwesenheit von Sauerstoff oder Wasserdampf bei hohen Temperaturen Kohlenstoffatome von der Oberfläche des Metalls entfernen.

Dieser Kohlenstoffverlust, bekannt als Entkohlung, macht die Oberfläche des Stahls weicher, verringert seine Verschleißfestigkeit und Ermüdungsfestigkeit und untergräbt direkt die Ziele vieler Wärmebehandlungsprozesse.

Die Gefahr brennbarer Atmosphären

Viele fortschrittliche Wärmebehandlungen verwenden reaktive Prozessgase (wie Wasserstoff oder Ammoniak), um spezifische Oberflächeneigenschaften zu erzielen.

Das Einbringen dieser brennbaren oder explosiven Gase in einen sauerstoffreichen Ofen würde eine Explosionsgefahr darstellen. Die Inertisierung dient als kritischer Sicherheitsschritt, um jeglichen Sauerstoff zu entfernen, bevor diese reaktiven Gase eingeleitet werden.

Wie die Inertisierung die Lösung bietet

Indem die reaktive Umgebungsluft durch ein Inertgas ersetzt wird, wird die Umgebung im Ofen effektiv neutralisiert, sodass die Hitze ungehindert ihre Arbeit verrichten kann.

Schaffung einer neutralen Atmosphäre

Die gebräuchlichsten Inertisierungsmittel sind Stickstoff (N₂) und Argon (Ar). Diese Gase werden gewählt, weil sie nicht reaktiv sind und selbst bei extremen Temperaturen nicht mit den Metallteilen reagieren.

Sie schaffen einen stabilen, neutralen Hintergrund, der das Auftreten unerwünschter chemischer Reaktionen wie Oxidation und Entkohlung verhindert.

Der Spülprozess

Der Inertisierungsprozess beinhaltet das Einpumpen eines großen Volumens Stickstoff oder Argon in die abgedichtete Ofenkammer. Dies verdrängt physikalisch den Sauerstoff, die Feuchtigkeit und alle anderen Verunreinigungen und drückt sie durch eine Entlüftung heraus.

Dieser Spülzyklus stellt sicher, dass die innere Atmosphäre sauber und nicht reaktiv ist, bevor die Temperatur zu steigen beginnt oder aktive Prozessgase eingeleitet werden.

Wichtige Anwendungen

Dieser Prozess ist grundlegend für die Herstellung sauberer, hochwertiger Teile in Anwendungen wie:

- Sintern: Verschmelzen von Pulvermaterialien (wie denen aus der additiven Fertigung) zu einem festen, dichten Teil.

- Heißisostatisches Pressen (HIP): Verwendung von hohem Druck und hoher Temperatur, um Porosität in Gussteilen oder 3D-gedruckten Teilen zu beseitigen.

- Löten und Verbinden: Fügen von Metallen, ohne sie zu schmelzen, was eine perfekt saubere, oxidfreie Oberfläche erfordert.

- Glühen: Erweichen von Metallen zur Verbesserung ihrer Duktilität, wobei ein helles, sauberes Oberflächenfinish erforderlich ist.

Verständnis der Kompromisse

Obwohl sie unerlässlich ist, beinhaltet die Umsetzung einer Inertisierungsstrategie die Abwägung von Kosten, Komplexität und Materialanforderungen. Es ist keine Einheitslösung.

Kosten für Inertgase

Stickstoff ist das Arbeitspferd der Industrie. Es ist relativ kostengünstig und für die überwiegende Mehrheit der Wärmebehandlungsanwendungen, die Stähle und andere gängige Legierungen betreffen, geeignet.

Argon ist deutlich inerter als Stickstoff, aber auch teurer. Sein Einsatz ist typischerweise hochreaktiven Metallen wie Titan oder in Prozessen vorbehalten, bei denen selbst die geringste Wechselwirkung mit Stickstoff nicht toleriert werden kann.

Prozesskomplexität und -steuerung

Effektive Inertisierung ist mehr als nur das Öffnen eines Gasventils. Sie erfordert eine präzise Steuerung der Durchflussraten und ein System zur Überwachung der atmosphärischen Reinheit (z. B. mithilfe eines Sauerstoffanalysators).

Lecks in den Ofendichtungen können dazu führen, dass Sauerstoff wieder eintritt und den gesamten Prozess beeinträchtigt. Die Aufrechterhaltung der Ofenintegrität und der Überwachungssysteme ist entscheidend für den Erfolg und die Wiederholbarkeit.

Keine universelle Anforderung

Einige Prozesse, wie das Aufkohlen oder Nitrieren, verwenden absichtlich eine reaktive Atmosphäre, um Kohlenstoff oder Stickstoff in die Stahloberfläche zu diffundieren.

In diesen Fällen wird die Inertisierung zwar für die anfängliche Sicherheitsspülung verwendet, dann aber durch das aktive Gasgemisch ersetzt. Die Inertatmosphäre selbst bewirkt nicht die gewünschte chemische Veränderung.

Die richtige Wahl für Ihren Prozess treffen

Ihre Inertisierungsstrategie sollte direkt auf Ihr Material, Ihren Prozess und Ihre Endkomponenten-Ziele abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Behandlung gängiger Stähle liegt: Stickstoff ist fast immer die richtige und wirtschaftlichste Wahl, um Oxidation und Entkohlung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Behandlung hochreaktiver Metalle wie Titan oder bestimmter Superlegierungen liegt: Die überlegene Inertheit von Argon ist notwendig, um Materialkontamination zu verhindern und optimale Eigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit bei der Verwendung brennbarer Prozessgase liegt: Eine gründliche Inertgas-Spülung ist ein nicht verhandelbarer erster Schritt, um das Explosionsrisiko zu eliminieren.

Die Beherrschung der Ofenatmosphäre ist grundlegend, um in der modernen Fertigung konsistente, hochwertige Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Zweck | Hauptvorteile | Übliche verwendete Gase |

|---|---|---|

| Oxidation verhindern | Vermeidet Oberflächenzunder und Maßänderungen | Stickstoff, Argon |

| Entkohlung verhindern | Erhält den Kohlenstoffgehalt für die Festigkeit | Stickstoff, Argon |

| Sicherheit gewährleisten | Eliminiert Explosionsrisiken bei brennbaren Gasen | Stickstoff, Argon |

| Anwendungen | Sintern, HIP, Löten, Glühen | Stickstoff, Argon |

Werten Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch die Nutzung herausragender F&E- und hausinterner Fertigung bieten wir vielfältigen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen die präzise Übereinstimmung mit Ihren einzigartigen experimentellen Anforderungen sicher und helfen Ihnen, konsistente, qualitativ hochwertige Ergebnisse durch zuverlässige Inertisierung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Sicherheit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas