Ein Rotameter fungiert als Präzisionskontrollmechanismus für die innere Atmosphäre Ihres Reaktors. Es wird streng eingesetzt, um die Durchflussrate von Trägergasen – seien es Inertgase wie Stickstoff oder reaktive Agenzien wie Kohlendioxid – die in den Pyrolyse-Reaktor für ölige Schlämme eintreten, genau zu regulieren. Durch die Aufrechterhaltung dieses präzisen Flusses stellt das Gerät sicher, dass die Reaktionsumgebung stabil und vorhersehbar bleibt.

Kernbotschaft Das Rotameter ist der Dreh- und Angelpunkt für die Erhaltung der Produktqualität und der Systemsicherheit. Durch die Gewährleistung eines stabilen Gasflusses erzwingt es die sofortige Entfernung von flüchtigen Bestandteilen, um unerwünschte chemische Zersetzung (sekundäre Rissbildung) zu verhindern und gleichzeitig den inneren Reaktordruck zu stabilisieren.

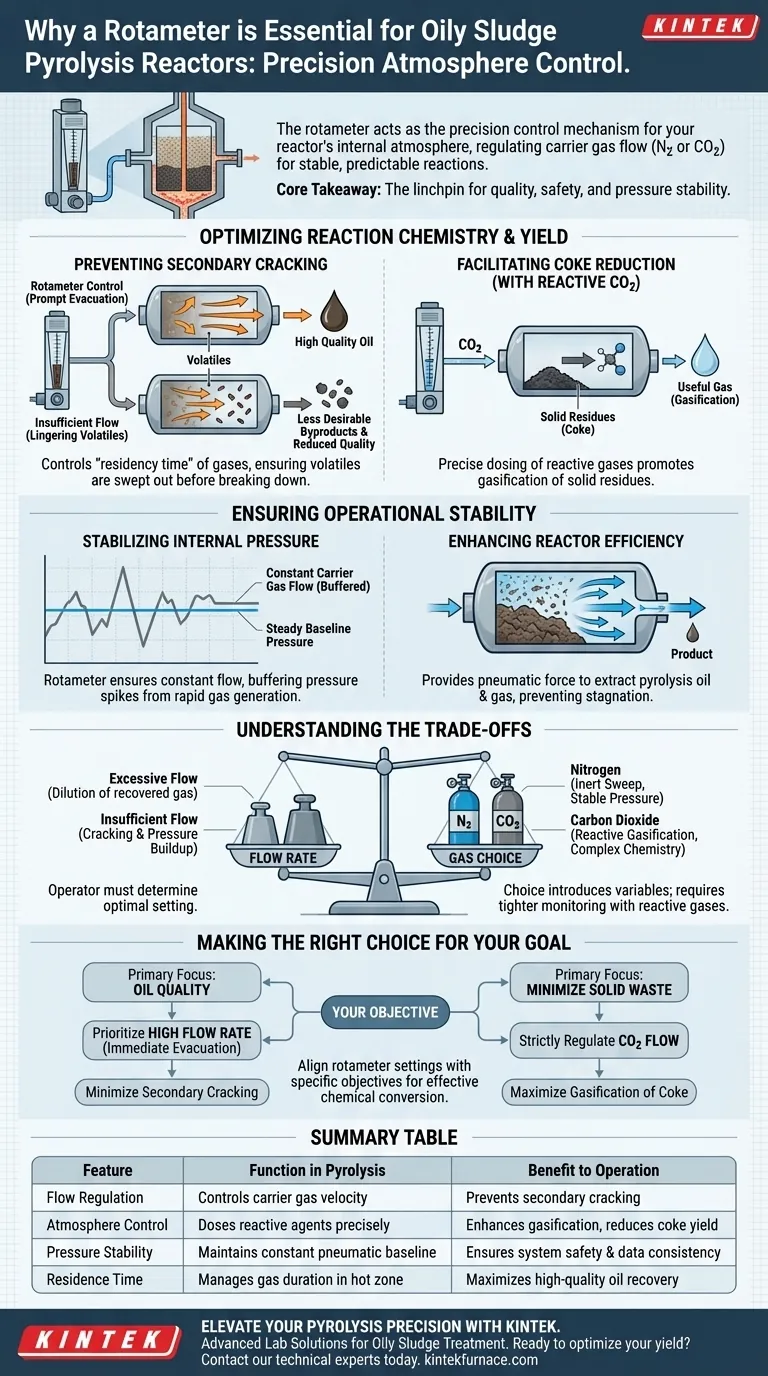

Optimierung der Reaktionschemie und des Ertrags

Verhinderung von Sekundärrissbildung

Die Hauptfunktion des Rotameters besteht darin, die "Verweilzeit" von Gasen im Reaktor zu steuern.

Durch die Einstellung einer bestimmten Durchflussrate stellen Sie sicher, dass die entstehenden flüchtigen Bestandteile sofort aus der Hochtemperatur-Reaktionszone gefegt werden.

Wenn diese flüchtigen Bestandteile verweilen, unterliegen sie einer sekundären Rissbildung, die sich weiter in weniger wünschenswerte Nebenprodukte zersetzt und die Qualität des gewonnenen Öls reduziert.

Erleichterung der Koksumwandlung

Bei fortgeschrittenen Pyrolyseprozessen ist die Atmosphäre ein aktiver Teilnehmer der chemischen Reaktion, nicht nur ein passiver Träger.

Bei der Verwendung von reaktiven Gasen wie Kohlendioxid ermöglicht das Rotameter die exakte Dosierung, die zur Förderung der Vergasung fester Rückstände erforderlich ist.

Diese präzise Kontrolle ist entscheidend für die Untersuchung und Erzielung einer Reduzierung des Koksertrags, indem feste Abfälle in nützliches Gas umgewandelt werden.

Gewährleistung der Betriebsstabilität

Stabilisierung des Innendrucks

Die Pyrolyse beinhaltet die schnelle Erzeugung neuer Gase, die gefährliche oder störende Druckspitzen verursachen können.

Ein Rotameter sorgt für einen konstanten Trägergasfluss, der hilft, diese Schwankungen abzufedern und einen stabilen Basisdruck aufrechtzuerhalten.

Diese Stabilität ist unerlässlich für die Sicherheit des Behälters und die Konsistenz der während des Betriebs gesammelten Daten.

Verbesserung der Reaktorleistung

Während der Reaktorbehälter (oft ein Drehkolben) für das Mischen von Materialien und die Verhinderung von Anhaftungen an der Wand ausgelegt ist, ist er auf den Gasfluss angewiesen, um das Produkt zu bewegen.

Das Rotameter ergänzt die physische Bewegung des Reaktors, indem es die notwendige pneumatische Kraft für die Extraktion von Pyrolyseöl und -gas liefert.

Ohne diesen regulierten Fluss würde selbst ein gut gemischter Reaktor unter Stagnation und thermischen Ineffizienzen leiden.

Verständnis der Kompromisse

Das Gleichgewicht des Durchflusses

Während ein Rotameter eine Kontrolle ermöglicht, muss der Bediener die optimale Einstellung bestimmen; ein höherer Durchfluss ist nicht immer besser.

Übermäßige Durchflussraten können die Konzentration des gewonnenen Pyrolysegases verdünnen und die nachgeschaltete Verarbeitung erschweren.

Umgekehrt reicht ein unzureichender Durchfluss nicht aus, um flüchtige Bestandteile schnell genug abzuführen, was zu der bereits erwähnten Sekundärrissbildung und Druckaufbau führt.

Reaktivität vs. Inertheit

Das Rotameter steuert den Fluss, aber die *Wahl* des Gases führt eigene Variablen ein.

Die Verwendung von Stickstoff erzeugt einen rein physikalischen Sweep, ideal für Basisstudien und die Stabilisierung des Drucks, ohne die Chemie zu verändern.

Die Verwendung von Kohlendioxid führt zu chemischer Komplexität (Vergasung), die die Koksumwandlung verbessern kann, aber eine engere Flussüberwachung erfordert, um unkontrollierte Reaktionen oder thermische Instabilität zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Pyrolyse-Reaktors für ölige Schlämme zu maximieren, stimmen Sie Ihre Rotameter-Einstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Ölqualität liegt: Priorisieren Sie eine Durchflussrate, die hoch genug ist, um flüchtige Bestandteile sofort abzuführen und die Zeit für die Sekundärrissbildung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung fester Abfälle liegt: Verwenden Sie das Rotameter, um den Kohlendioxidfluss streng zu regulieren, um die Vergasung von Koksrückständen zu maximieren.

Meistern Sie Ihren Durchfluss und verwandeln Sie Ihren Reaktor von einem einfachen Heizbehälter in ein Präzisionsinstrument für die chemische Umwandlung.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Pyrolyse | Vorteil für den Betrieb |

|---|---|---|

| Flussregelung | Steuert die Geschwindigkeit des Trägergases (N2/CO2) | Verhindert die Sekundärrissbildung von flüchtigen Bestandteilen |

| Atmosphärenkontrolle | Dosiert reaktive Agenzien präzise | Verbessert die Vergasung und reduziert den Koksertrag |

| Druckstabilität | Hält eine konstante pneumatische Basis aufrecht | Gewährleistet Systemsicherheit und Datenkonsistenz |

| Verweilzeit | Steuert die Dauer des Gases in der heißen Zone | Maximiert die Gewinnung von hochwertigem Öl |

Verbessern Sie Ihre Pyrolyse-Präzision mit KINTEK

Lassen Sie nicht zu, dass ein instabiler Gasfluss Ihre Ölqualität oder Reaktorsicherheit beeinträchtigt. KINTEK's fortschrittliche Laborlösungen – einschließlich unserer Hochleistungs-Rotations-, Vakuum- und CVD-Systeme – sind für die anspruchsvollen Anforderungen der Behandlung öliger Schlämme konzipiert. Unterstützt durch erstklassige F&E und Präzisionsfertigung sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen chemischen Umwandlungsbedürfnisse zu erfüllen.

Bereit, Ihren Ertrag zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Prozesslösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie erreicht ein spezialisierter Ionen-Nitrierofen eine Gradientenhärtung auf TC4-Titan? Erhöhung der Oberflächenverschleißfestigkeit

- Welche sind die Hauptmethoden zur Eindämmung von Ofenatmosphären? Wählen Sie die beste für Ihre Wärmebehandlung

- Welche Branchen profitieren von der Vielseitigkeit von Retortenöfen? Präzise Hitze- und Atmosphärenkontrolle freischalten

- Warum ist ein gleichmäßiger Atmosphärenstrom in einem Schutzgasofen wichtig? Sorgen Sie für konsistente Ergebnisse und vermeiden Sie kostspielige Fehler

- In welchen Umgebungen kann der Schutzgas-Muffelofen eingesetzt werden? Unverzichtbar für oxidationsfreie Hochtemperaturprozesse

- Welche Materialien und Prozesse eignen sich für kastenförmige Atmosphäreöfen? Vielseitige Lösungen für die kontrollierte Wärmebehandlung

- Wie tragen Hochpräzisions-Heizöfen und Stickstoffschutz zur HTXRD bei? Optimieren Sie Ihre In-Situ-Analyse

- Was sind die zwei Hauptzwecke der Atmosphärengestaltung in einem Laborofen? Beherrschung von Materialschutz und -umwandlung