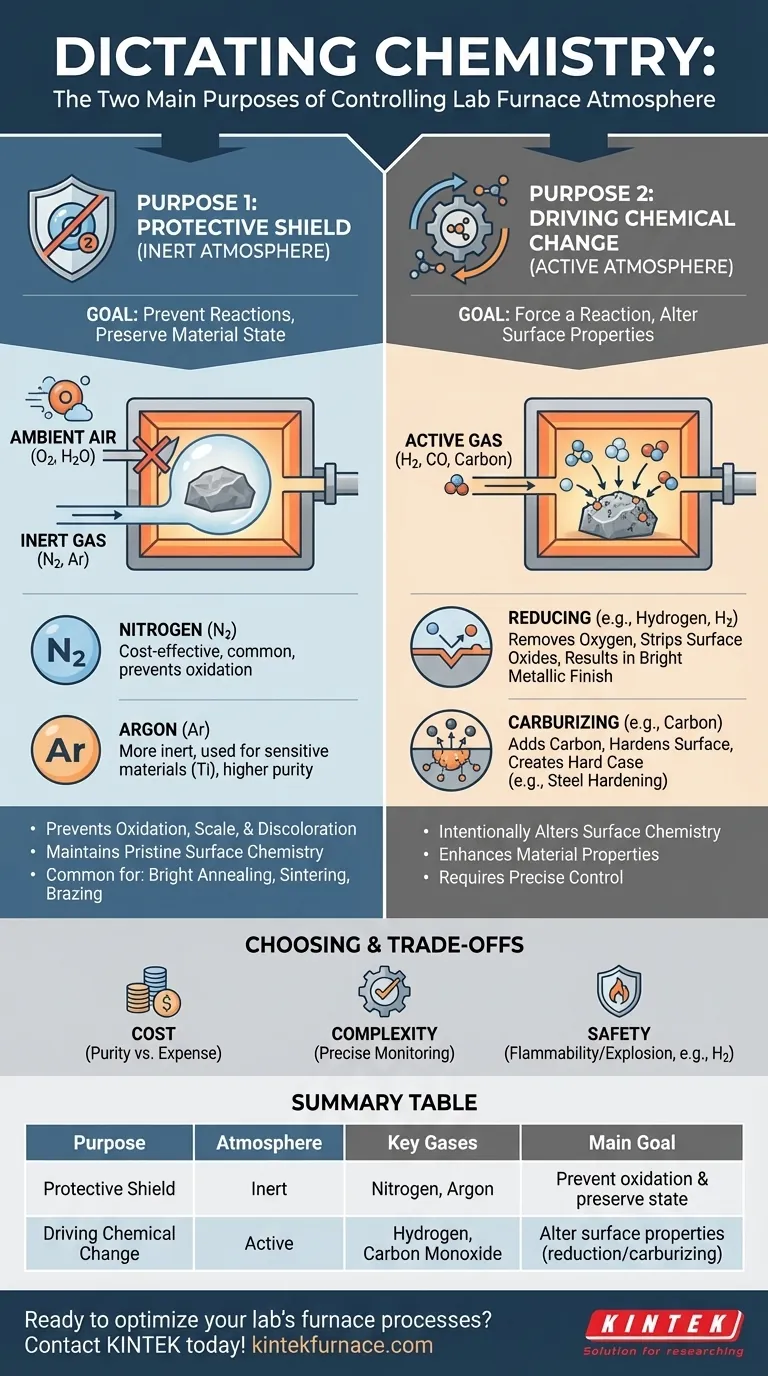

Im Wesentlichen geht es bei der Steuerung einer Laborofenatmosphäre darum, die Chemie vorzugeben. Die beiden grundlegenden Zwecke sind diametral entgegengesetzt: Entweder schützt man ein Material vor jeglicher chemischer Veränderung, oder man erzwingt bewusst eine spezifische chemische Veränderung. Diese Kontrolle ermöglicht es, entweder den ursprünglichen Zustand eines Materials zu bewahren oder dessen Oberflächeneigenschaften aktiv für ein gewünschtes Ergebnis zu gestalten.

Die Wahl ist nicht nur die Verwendung eines bestimmten Gases, sondern eine strategische Entscheidung. Sie schaffen entweder einen Schutzschild, um unerwünschte Reaktionen wie Oxidation zu verhindern, oder Sie führen ein aktives Mittel ein, um absichtlich eine spezifische chemische Umwandlung auf der Materialoberfläche hervorzurufen.

Der erste Zweck: Schaffung eines Schutzschildes (Inerte Atmosphären)

Der häufigste Grund, eine Ofenatmosphäre zu steuern, ist, zu verhindern, dass das Material im Inneren mit seiner Umgebung reagiert, insbesondere mit Sauerstoff. Dies ist eine schützende oder inerte Strategie.

Was ist eine inerte Atmosphäre?

Eine inerte Atmosphäre ist eine gasförmige Umgebung, die chemisch nicht mit dem erhitzten Material reagiert. Ihre Hauptfunktion besteht darin, die Umgebungsluft, insbesondere Sauerstoff und Wasserdampf, zu verdrängen, die bei erhöhten Temperaturen hochreaktiv sind.

Warum Reaktionen verhindern?

Bei vielen Materialien führt das Erhitzen an der Luft zu Oxidation, die eine zerstörerische Zunderschicht bilden, Materialeigenschaften verschlechtern oder Verfärbungen verursachen kann. Eine inerte Atmosphäre wirkt als Schutzschild und stellt sicher, dass das Material mit derselben Oberflächenchemie aus dem Ofen kommt, die es beim Einbringen hatte.

Gängige inerte Gase

Stickstoff (N2) ist das am weitesten verbreitete Inertgas aufgrund seiner relativen Häufigkeit und geringen Kosten. Es ist wirksam zur Verhinderung von Oxidation in einer Vielzahl von Wärmebehandlungsprozessen.

Argon (Ar) ist ein edleres und somit inerteres Gas als Stickstoff. Es wird für hochsensible Materialien verwendet, die bei sehr hohen Temperaturen, wie bestimmte Titan- oder Refraktärmetalle, noch mit Stickstoff reagieren könnten.

Der zweite Zweck: Chemische Veränderung vorantreiben (Aktive Atmosphären)

Im direkten Gegensatz zu einem Schutzschild wird eine aktive Atmosphäre speziell ausgewählt, um mit der Materialoberfläche zu reagieren. Dies ist eine transformative oder reaktive Strategie.

Was ist eine aktive Atmosphäre?

Eine aktive Atmosphäre enthält Gase, die eine spezifische chemische Reaktion hervorrufen sollen, wie das Hinzufügen oder Entfernen von Elementen von der Materialoberfläche. Dieser Prozess verändert die Oberflächeneigenschaften grundlegend.

Beispiel: Reduzierende Atmosphären

Eine reduzierende Atmosphäre, oft reich an Wasserstoff (H2) oder Kohlenmonoxid (CO), ist darauf ausgelegt, Sauerstoff zu entfernen. Dies ist entscheidend für Prozesse wie das Glanzglühen, bei dem alle Oberflächenoxide entfernt werden, was zu einer sauberen, glänzenden metallischen Oberfläche führt.

Beispiel: Aufkohlungsatmosphären

Eine Aufkohlungsatmosphäre ist reich an Kohlenstoff, typischerweise aus Gasen wie Propan oder Methan. Dieser Prozess wird verwendet, um die Oberfläche von Stahl zu härten, indem Kohlenstoffatome in sie eindiffundiert werden, wodurch eine "Randschicht" entsteht, die wesentlich härter ist als der Kern des Metalls.

Die Kompromisse verstehen

Die Wahl einer Atmosphäre ist nicht ohne praktische Überlegungen. Die Entscheidung beinhaltet die Abwägung von Kosten, Prozesskomplexität und Sicherheit.

Die Kosten der Reinheit

Während Stickstoff kostengünstig ist, können hochreine Inertgase wie Argon erheblich teurer sein. Der erforderliche Reinheitsgrad wirkt sich direkt auf die Betriebskosten aus.

Die Komplexität aktiver Prozesse

Aktive Atmosphären erfordern präzise Kontrolle. Eine falsche Gaszusammensetzung, Durchflussraten oder Temperaturprofile können zu unbeabsichtigten Reaktionen führen und das Werkstück ruinieren. Diese Prozesse erfordern ausgeklügelte Überwachungs- und Steuerungssysteme.

Kritische Sicherheitsaspekte

Viele aktive Gase, insbesondere Wasserstoff, sind hochentzündlich und können explosiv sein. Ihre Verwendung erfordert strenge Sicherheitsprotokolle, spezielle Ofenkonstruktionen und eine gründliche Schulung der Bediener.

Die richtige Atmosphäre für Ihr Ziel wählen

Ihr Prozessziel bestimmt die korrekte atmosphärische Strategie. Ein klares Verständnis Ihres gewünschten Ergebnisses wird Ihre Wahl zwischen einer schützenden oder einer reaktiven Umgebung leiten.

- Wenn Ihr Hauptaugenmerk auf der Bewahrung des bestehenden Zustands eines Materials liegt (z. B. Glanzglühen, Sintern, Hartlöten): Verwenden Sie eine schützende, inerte Atmosphäre wie Stickstoff oder Argon, um Oxidation und Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächeneigenschaften eines Materials liegt (z. B. Oberflächenhärten, Oxidationsentfernung): Verwenden Sie eine sorgfältig kontrollierte aktive Atmosphäre, die Gase wie Wasserstoff oder Kohlenstoffquellen enthält.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Schutz bei begrenztem Budget liegt: Stickstoff ist fast immer die kostengünstigste und vielseitigste inerte Option.

Die Beherrschung Ihrer Ofenatmosphäre ermöglicht Ihnen direkte Kontrolle über die endgültigen Eigenschaften und die Qualität Ihres Materials.

Zusammenfassungstabelle:

| Zweck | Atmosphärenart | Schlüsselgase | Hauptziel |

|---|---|---|---|

| Schutzschild | Inert | Stickstoff, Argon | Oxidation verhindern und Materialzustand bewahren |

| Chemische Veränderung vorantreiben | Aktiv | Wasserstoff, Kohlenmonoxid | Oberflächeneigenschaften durch Reaktionen wie Reduktion oder Aufkohlung verändern |

Bereit, die Ofenprozesse Ihres Labors mit maßgeschneiderter Atmosphärenkontrolle zu optimieren? Kontaktieren Sie KINTEK noch heute für Expertenlösungen! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir fortschrittliche Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphären- und CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und helfen Ihnen, überlegene Materialergebnisse effizient und sicher zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren