Kurz gesagt sind Retortenöfen in einer Vielzahl von Branchen unverzichtbar, insbesondere in der Metallurgie, Keramik, Elektronik und chemischen Verarbeitung. Ihr Wert erstreckt sich tief in die Grundlagenforschung und -entwicklung, wodurch sie zu einem festen Bestandteil in Universitäten und wissenschaftlichen Instituten werden, die mit fortschrittlichen Materialien arbeiten.

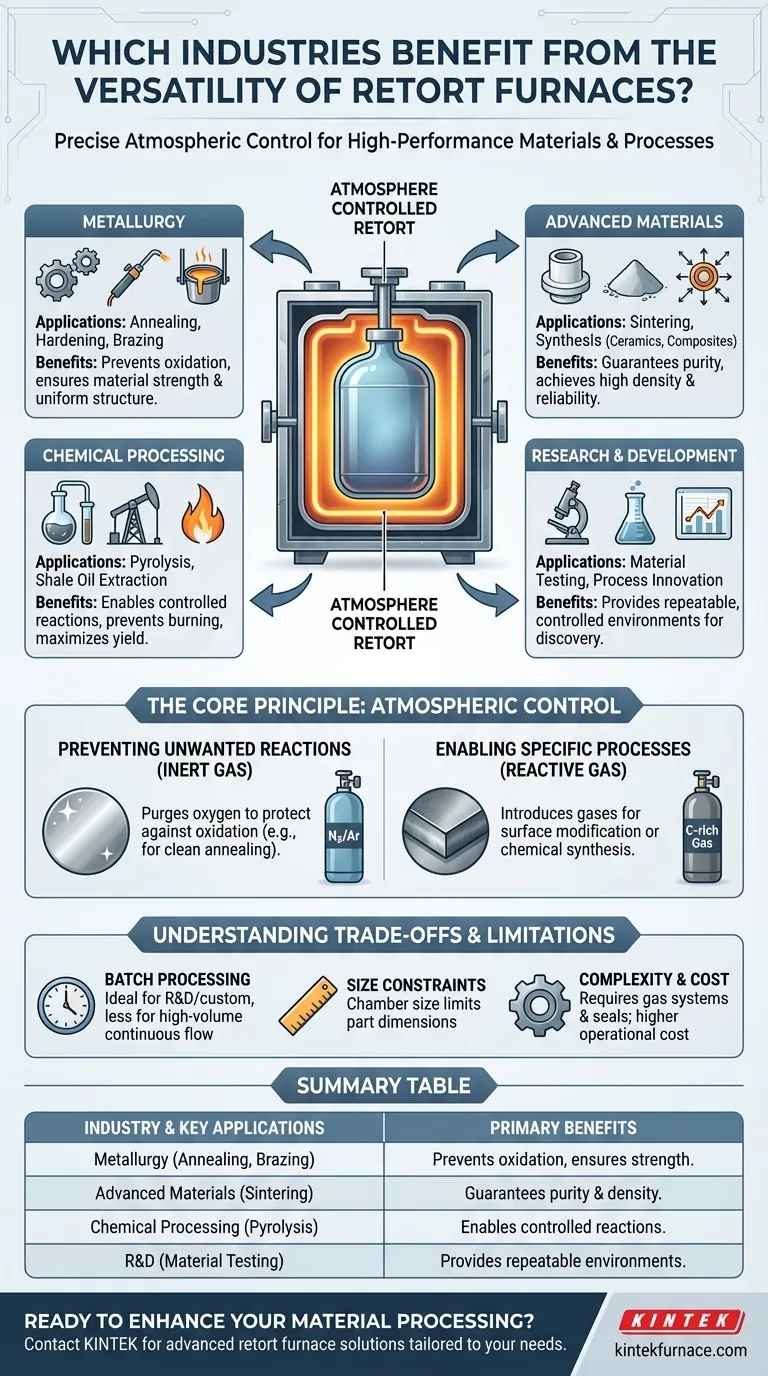

Die Vielseitigkeit eines Retortenofens ergibt sich nicht nur aus seiner Fähigkeit, hohe Hitze zu erzeugen, sondern auch aus seiner Fähigkeit, die gasförmige Atmosphäre während des Erhitzens präzise zu steuern. Diese Atmosphärenkontrolle ist der entscheidende Faktor, der die Herstellung reiner Materialien, das Verbinden komplexer Komponenten und die Durchführung spezifischer chemischer Reaktionen ermöglicht.

Das Kernprinzip: Warum Atmosphärenkontrolle entscheidend ist

Ein Retortenofen ist im Grunde eine versiegelte Kammer (die „Retorte“), die in einem Heizsystem untergebracht ist. Diese Trennung ist der Schlüssel zu seiner Funktion, da sie es den Bedienern ermöglicht, eine spezifische, kontrollierte Umgebung um das Werkstück herum zu schaffen, unabhängig von den Heizelementen des Ofens.

Vermeidung unerwünschter Reaktionen

Viele Materialien, insbesondere Metalle, reagieren bei hohen Temperaturen mit Sauerstoff. Dieser Prozess, Oxidation genannt, kann die Oberfläche des Materials beschädigen, seine Struktur schwächen und seine Leistung beeinträchtigen.

Durch das Füllen der Retorte mit einem inerten Gas wie Stickstoff oder Argon wird Sauerstoff aus der Kammer gespült. Dies schützt das Material und stellt sicher, dass Prozesse wie Glühen oder Sintern zu einem sauberen, reinen und starken Endprodukt führen.

Ermöglichung spezifischer chemischer Prozesse

Umgekehrt ist manchmal eine Reaktion erwünscht. Ein Retortenofen ermöglicht die Einführung von reaktiven Gasen, um ein Material gezielt zu verändern.

Beispielsweise kann die Einführung eines kohlenstoffreichen Gases die Oberfläche von Stahl härten. Bei der chemischen Verarbeitung ist das Erhitzen von Materialien wie Ölschiefer in einer kontrollierten Umgebung unerlässlich, um wertvolle Verbindungen zu extrahieren, ohne dass sie verbrennen.

Gewährleistung von Materialreinheit und Gleichmäßigkeit

Für High-Tech-Anwendungen wie Elektronik oder fortschrittliche Keramiken können selbst Spuren von Verunreinigungen zu Komponentenausfällen führen.

Die versiegelte Retorte stellt sicher, dass keine Verunreinigungen von den Heizelementen oder der Außenluft das Werkstück erreichen können. Dies garantiert die für Hochleistungsmaterialien erforderliche Reinheit, Konsistenz und Zuverlässigkeit.

Schlüsselanwendungen in Kernindustrien

Das Prinzip der Atmosphärenkontrolle ermöglicht kritische Prozesse, die in einigen der anspruchsvollsten industriellen und wissenschaftlichen Bereiche eingesetzt werden.

Metallurgie: Metalle formen und verbinden

In der Metallurgie wird Wärme verwendet, um die physikalischen Eigenschaften eines Metalls zu verändern.

Prozesse wie Glühen (Erweichen von Metall zum Formen), Härten (Stärken) und Ofenlöten (Verbinden von Komponenten mit einem Füllmetall) erfordern alle eine präzise Temperatur- und Atmosphärenkontrolle, um Oxidation zu verhindern und das gewünschte strukturelle Ergebnis sicherzustellen.

Fortschrittliche Materialien: Sintern und Synthese

Industrien, die Keramiken, Verbundwerkstoffe und Teile aus Metallpulvern herstellen, sind stark auf Retortenöfen angewiesen.

Der Prozess des Sinterns beinhaltet das Erhitzen von pulverförmigem Material, bis sich seine Partikel verbinden und ein dichtes, festes Objekt bilden. Eine kontrollierte Atmosphäre ist unerlässlich, um Verunreinigungen zu vermeiden und die Zieldichte und -festigkeit zu erreichen, was für alles von Keramikisolatoren bis hin zu pulvermetallurgischen Komponenten entscheidend ist.

Chemische Verarbeitung: Reaktionen mit Wärme antreiben

Ein Retortenofen fungiert als eigenständiger Hochtemperatur-Reaktionsbehälter.

Er wird in Prozessen wie der Holzkohleentwicklung und der Schieferölgewinnung eingesetzt, bei denen organisches Material in einer sauerstoffarmen Umgebung (Pyrolyse) erhitzt wird, um es in gewünschte Nebenprodukte zu zerlegen. Er wird auch zur Untersuchung und Durchführung anderer Hochtemperatur-Chemikalienreaktionen verwendet.

Forschung & Entwicklung: Die Grundlage der Innovation

Für Universitäten und Forschungsinstitute ist der Retortenofen ein unverzichtbares Laborinstrument. Er bietet die kontrollierte und reproduzierbare Umgebung, die zur Entwicklung und Prüfung neuer Materialien, zur Untersuchung von Hochtemperaturphänomenen und zur Entwicklung neuartiger Herstellungsprozesse erforderlich ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl Retortenöfen sehr vielseitig sind, sind sie nicht die Universallösung für alle Heizanwendungen. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Batch-Verarbeitung vs. kontinuierlicher Fluss

Retortenöfen sind von Natur aus Batch-Verarbeitungsgeräte. Sie laden eine Charge, führen den Prozess aus, kühlen sie ab und entladen sie. Dies ist perfekt für F&E, kundenspezifische Teile oder moderate Produktionsmengen.

Für die hochvolumige, standardisierte Fertigung kann ein kontinuierlicher Ofen (bei dem Teile auf einem Förderband durchlaufen) effizienter sein.

Größen- und Kapazitätsbeschränkungen

Die physikalische Größe der Retortenkammer begrenzt die Abmessungen der zu bearbeitenden Teile. Obwohl sehr große Retortenöfen existieren, sind sie weniger verbreitet und komplexer als ähnlich große Freiluftöfen.

Komplexität und Kosten

Die Aufrechterhaltung einer versiegelten, kontrollierten Atmosphäre erhöht die Komplexität. Es erfordert Gasmanagementsysteme, robuste Dichtungen und Sicherheitsprotokolle. Dies macht Retortenöfen in der Regel teurer in der Anschaffung und im Betrieb als einfache Öfen, die in Umgebungsluft heizen.

Den Ofen an Ihr Ziel anpassen

Die Wahl der richtigen thermischen Prozesstechnologie hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und -festigkeit liegt: Die Atmosphärenkontrolle eines Retortenofens ist unerlässlich, um Oxidation bei kritischen Prozessen wie Glühen, Löten und Sintern zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Ermöglichung spezifischer chemischer Reaktionen liegt: Die Funktion des Retortenofens als versiegelter Reaktionsbehälter ist für Prozesse von der Materialsynthese bis zur Kohlenwasserstoffextraktion unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wenig komplexen Wärmebehandlung liegt: Die batchbasierte Natur eines Retortenofens kann ein Engpass sein; ein kontinuierlicher oder einfacher Luftofen könnte eine kostengünstigere Wahl sein.

Letztendlich beginnt die Beherrschung des Einsatzes eines Retortenofens mit dem Verständnis, dass Sie nicht nur die Temperatur steuern, sondern die gesamte Umgebung, in der Ihre Materialien umgewandelt werden.

Zusammenfassungstabelle:

| Branche | Schlüsselanwendungen | Vorteile des Retortenofens |

|---|---|---|

| Metallurgie | Glühen, Härten, Löten | Verhindert Oxidation, gewährleistet Materialfestigkeit |

| Fortschrittliche Materialien | Sintern, Synthese | Garantiert Reinheit und Dichte für Keramiken und Verbundwerkstoffe |

| Chemische Verarbeitung | Pyrolyse, Schieferölgewinnung | Ermöglicht kontrollierte Reaktionen, verhindert Verbrennung |

| Forschung & Entwicklung | Materialprüfung, Innovation | Bietet reproduzierbare, kontrollierte Umgebungen für F&E |

Bereit, Ihre Materialverarbeitung mit präziser Atmosphärenkontrolle zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Retortenöfen, die auf Branchen wie Metallurgie, Keramik, Elektronik und chemische Verarbeitung zugeschnitten sind. Durch unsere außergewöhnliche F&E und interne Fertigung bieten wir Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme mit starker tiefer Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz und Innovation steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen