Kurz gesagt, kastenförmige Atmosphäreöfen sind äußerst vielseitig und wurden entwickelt, um eine breite Palette von Materialien zu bearbeiten, darunter Metalle, Legierungen, Keramiken und fortschrittliche Verbundwerkstoffe. Sie sind für kritische Wärmebehandlungsprozesse wie Glühen, Sintern, Vergüten und Lösungsglühen konzipiert, bei denen die Kontrolle der gasförmigen Umgebung für das Endergebnis unerlässlich ist.

Die Entscheidung für einen kastenförmigen Atmosphäreofen hängt nicht von der Form des Ofens ab, sondern von der absoluten Notwendigkeit, die chemische Umgebung während der Wärmebehandlung zu kontrollieren. Sein Zweck ist es, unerwünschte Reaktionen wie Oxidation zu verhindern und spezifische Oberflächenmodifikationen zu ermöglichen, die an der freien Luft nicht möglich sind.

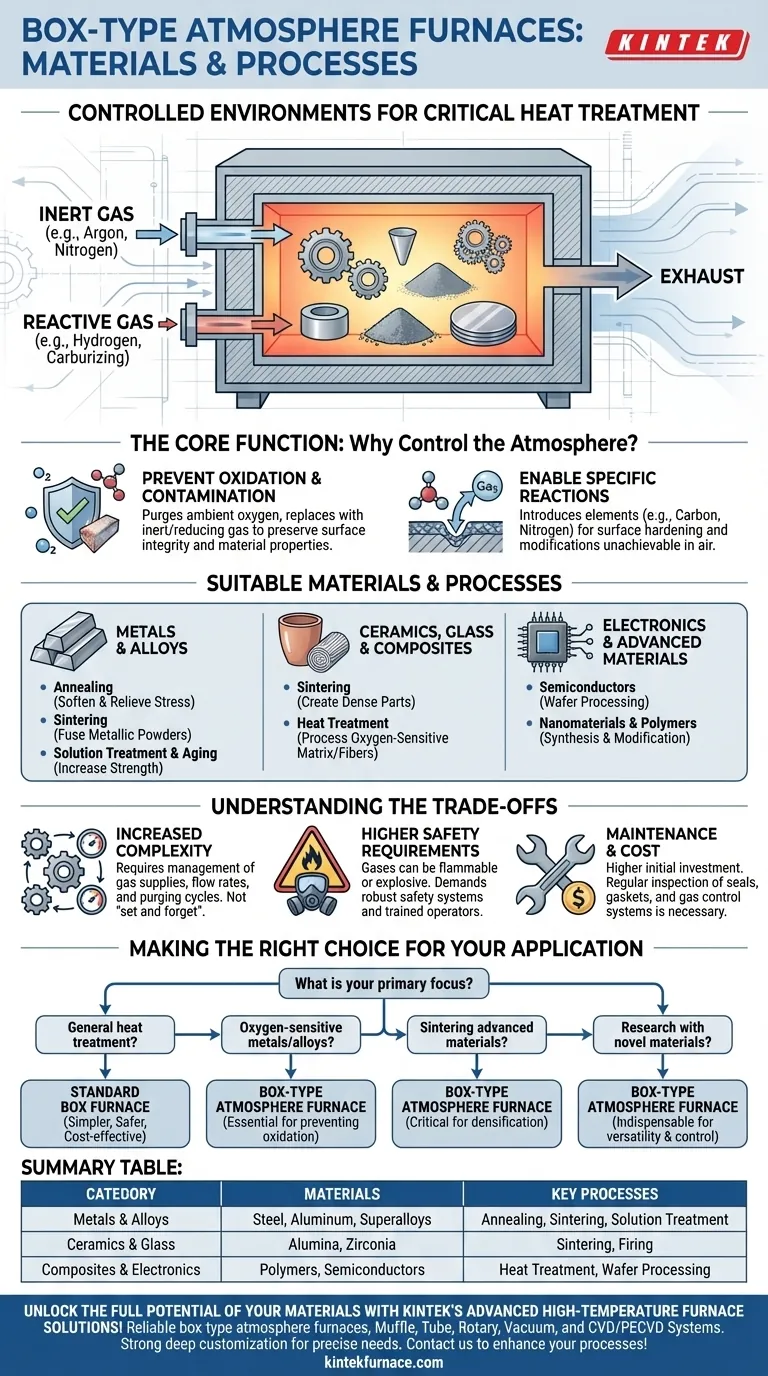

Die Kernfunktion: Warum die Atmosphäre kontrollieren?

Das bestimmende Merkmal eines Atmosphäreofens ist seine versiegelte Kammer, die es ermöglicht, die Umgebungsluft durch ein spezifisches, kontrolliertes Gas zu ersetzen. Diese Fähigkeit ist kein unwesentliches Detail; sie ist grundlegend für das Erreichen der gewünschten Materialeigenschaften.

Vermeidung von Oxidation und Kontamination

Bei erhöhten Temperaturen reagieren die meisten Materialien – insbesondere Metalle – leicht mit dem Sauerstoff in der Luft. Dies führt zu Zunderbildung, Verfärbung und einer Beeinträchtigung der Materialeigenschaften.

Ein Atmosphäreofen spült den Sauerstoff aus und ersetzt ihn durch ein Inertgas (wie Argon oder Stickstoff) oder ein reduzierendes Gas (wie Wasserstoff), um eine schützende Umgebung zu schaffen. Dadurch wird sichergestellt, dass die Oberfläche des Materials sauber bleibt und seine Integrität erhalten bleibt.

Ermöglichung spezifischer Materialreaktionen

Bei einigen Prozessen ist die Atmosphäre nicht nur schützend, sondern ein aktiver Bestandteil. Die kontrollierte Umgebung des Ofens wird genutzt, um spezifische Elemente in die Oberfläche eines Materials einzubringen.

Prozesse wie das Aufkohlen (Zugabe von Kohlenstoff) oder das Nitrieren (Zugabe von Stickstoff) sind auf eine reaktive Gasatmosphäre angewiesen, um eine gehärtete Oberflächenschicht auf Stahlkomponenten zu erzeugen, ein Ergebnis, das in einem Standardofen nicht erreicht werden kann.

Geeignete Materialien und Prozesse im Detail

Die Vielseitigkeit des Ofens macht ihn zu einem Eckpfeiler sowohl in der industriellen Produktion als auch in der fortgeschrittenen Forschung.

Metalle und Legierungen

Dies ist die häufigste Anwendung. Der Ofen wird für Prozesse eingesetzt, die die mechanischen Eigenschaften von Metallen bestimmen.

- Glühen: Erhitzen und langsames Abkühlen, um Metalle weicher zu machen, innere Spannungen abzubauen und die Duktilität zu verbessern.

- Sintern: Verschmelzen von Metallpulvern unterhalb ihres Schmelzpunkts, um feste Komponenten zu erzeugen; ein Schlüsselprozess in der Pulvermetallurgie.

- Lösungsglühen & Ausscheidungshärten: Ein zweistufiger Prozess, hauptsächlich für Aluminium und Superlegierungen, zur Erhöhung von Festigkeit und Härte.

Keramiken, Glas und Verbundwerkstoffe

Diese Materialien erfordern oft präzise Temperaturrampen und saubere Verarbeitungsumgebungen.

- Sintern: Brennen von geformten Keramikpulvern (wie Aluminiumoxid oder Zirkonoxid), um dichte, harte Endteile herzustellen. Die Atmosphäre verhindert Reaktionen, die die Integrität der Keramik beeinträchtigen könnten.

- Wärmebehandlung: Verarbeitung von Verbundwerkstoffen, bei denen entweder die Matrix oder die Verstärkungsfasern bei hohen Temperaturen sauerstoffempfindlich sind.

Elektronik und fortschrittliche Materialien

Die hochreine Umgebung ist entscheidend für Herstellung und Forschung.

- Halbleiter: Einsatz in bestimmten Schritten der Waferherstellung, bei denen eine spezifische, nicht-oxidierende Umgebung erforderlich ist.

- Nanomaterialien & Polymere: Forscher nutzen diese Öfen zur Herstellung und Modifikation neuartiger Materialien, die hochreaktiv sind oder eine ultrareine Umgebung erfordern.

Verständnis der Kompromisse

Die Wahl eines Atmosphäreofens bedeutet, ein höheres Maß an Komplexität im Vergleich zu einem Standard-Luftofen in Kauf zu nehmen.

Erhöhte betriebliche Komplexität

Ein Standard-Kastenofen ist oft ein Gerät, das man „einstellt und vergisst“. Im Gegensatz dazu erfordert ein Atmosphäreofen die Verwaltung von Gasversorgungen, Durchflussraten und Spülzyklen. Der Bediener muss sicherstellen, dass die Kammer ordnungsgemäß abgedichtet ist und die gewünschte Atmosphäre aufgebaut und aufrechterhalten wird.

Höhere Sicherheitsanforderungen

Die verwendeten Gase, wie Wasserstoff oder geknacktes Ammoniak, sind oft brennbar oder explosiv. Dies erfordert robuste Sicherheitssysteme.

Ordnungsgemäße Installationen erfordern Gasüberwachung, Lecksuchgeräte, explosionsgeschützte Komponenten und Notbelüftung. Vor allem erfordert dies professionell geschultes Personal, das die Risiken und Sicherheitsprotokolle versteht.

Wartung und Kosten

Die Hinzufügung von Gassteuerungssystemen, Dichtungen und Sicherheitsverriegelungen erhöht die Anschaffungskosten und den laufenden Wartungsaufwand. Dichtungen und Packungen verschlechtern sich mit der Zeit und erfordern regelmäßige Inspektion und Austausch, um sicherzustellen, dass die Kammer luftdicht bleibt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens hängt vollständig von den Materialanforderungen und der Betriebsumgebung ab.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung ohne strenge atmosphärische Kontrolle liegt: Ein Standard-Kastenofen ist einfacher, sicherer und kostengünstiger für Aufgaben wie das Anlassen von Stahl oder das Brennen einfacher Keramiken.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sauerstoffempfindlicher Metalle oder Legierungen liegt: Ein kastenförmiger Atmosphäreofen ist unerlässlich, um Oxidation zu verhindern und durch Glühen oder Altern die gewünschten Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf dem Sintern fortschrittlicher Keramiken oder Metallpulver liegt: Die kontrollierte inerte oder reduzierende Atmosphäre ist entscheidend für die vollständige Verdichtung und die Verhinderung unerwünschter chemischer Reaktionen.

- Wenn Ihr Hauptaugenmerk auf der Forschung mit neuartigen oder reaktiven Materialien liegt: Die Vielseitigkeit des Ofens beim Umgang mit verschiedenen Gasen und die präzise Prozesssteuerung machen ihn zu einem unverzichtbaren Werkzeug für Experimente.

Letztendlich stellt das Verständnis dieser Grundprinzipien sicher, dass Sie einen Ofen auswählen, der nicht nur fähig, sondern auch perfekt auf Ihre technischen und betrieblichen Ziele zugeschnitten ist.

Zusammenfassungstabelle:

| Kategorie | Materialien | Schlüsselprozesse |

|---|---|---|

| Metalle & Legierungen | Stahl, Aluminium, Superlegierungen | Glühen, Sintern, Lösungsglühen |

| Keramiken & Glas | Aluminiumoxid, Zirkonoxid | Sintern, Brennen |

| Verbundwerkstoffe & Elektronik | Polymere, Halbleiter | Wärmebehandlung, Wafer-Verarbeitung |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E-Leistungen und der Eigenfertigung bieten wir vielfältigen Laboren zuverlässige kastenförmige Atmosphäreöfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, wie z. B. Glühen, Sintern oder die Handhabung reaktiver Materialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess