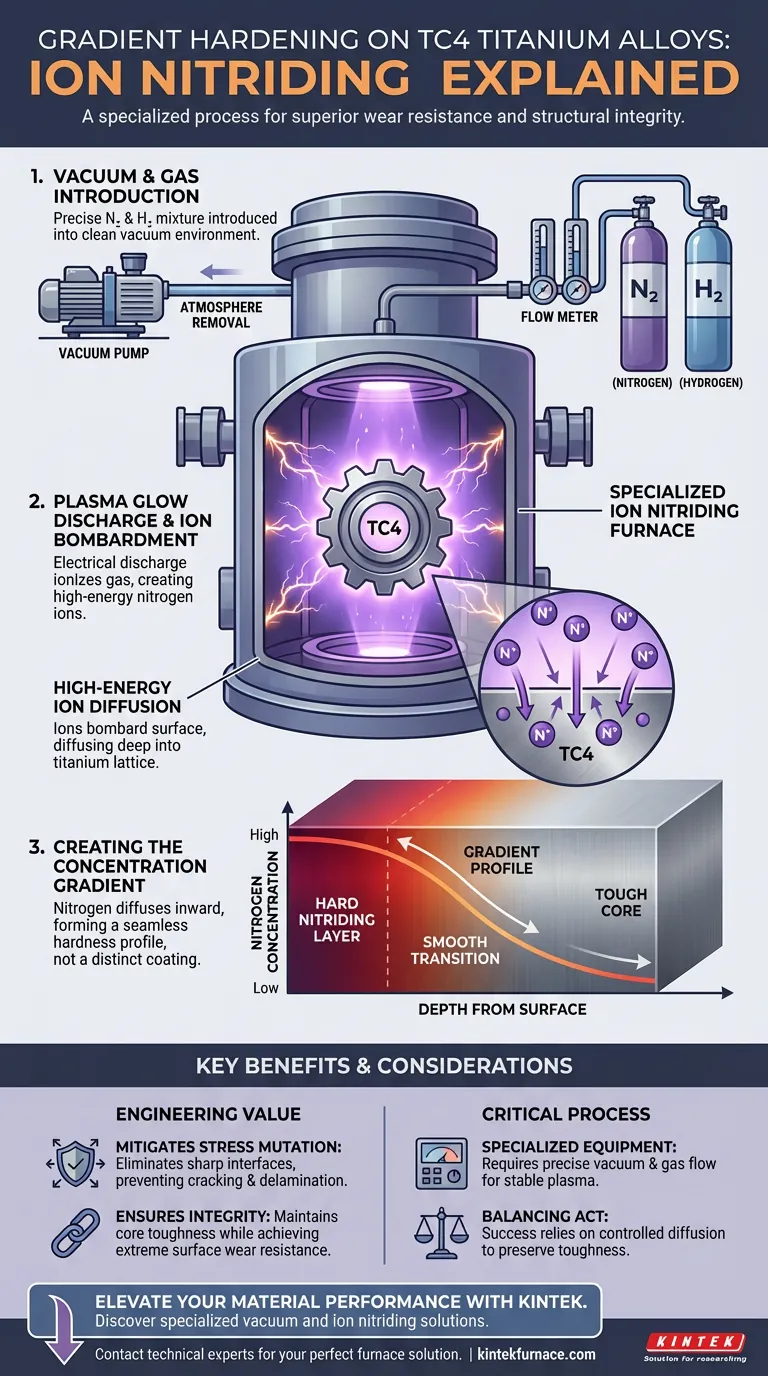

Ein spezialisierter Ionen-Nitrierofen erreicht eine Gradientenhärtung, indem er ein kontrolliertes Gemisch aus Stickstoff- und Wasserstoffgasen in eine Vakuumumgebung einleitet. Diese Einrichtung nutzt die Plasma-Glimmentladung, um energiereiche Stickstoffionen zu erzeugen, die die Oberfläche der TC4-Titanlegierung bombardieren. Anstatt das Material lediglich zu beschichten, diffundieren diese Ionen in das Substrat und erzeugen einen nahtlosen Stickstoffkonzentrationsgradienten, der die Oberfläche von innen heraus härtet.

Der Kernwert dieses Prozesses liegt in seiner Fähigkeit, ein Härtungsprofil zu erzeugen, das allmählich von einer harten Oberfläche zum ursprünglichen Substrat übergeht. Diese Gradientenstruktur eliminiert effektiv abrupte Spannungsänderungen und bewahrt die strukturelle Zähigkeit der Legierung, während gleichzeitig die Verschleißfestigkeit erheblich verbessert wird.

Die Mechanik der Plasma-Diffusion

Einrichtung der Vakuumumgebung

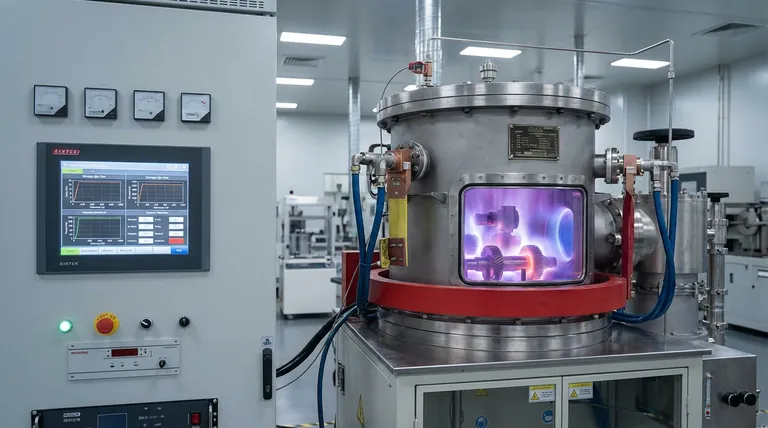

Der Prozess beginnt damit, dass die TC4-Titanlegierung in einem spezialisierten Ofen gesichert wird. Die Kammer wird evakuiert, um ein Vakuum zu erzeugen und eine saubere Umgebung frei von atmosphärischen Verunreinigungen zu gewährleisten.

Einleitung des Gasgemischs

Sobald das Vakuum hergestellt ist, wird ein präzises Gemisch aus Stickstoff- und Wasserstoffgasen eingeleitet. Diese spezifische Gaskomposition ist das Rohmaterial, das für die Härtungs-Chemikalienreaktion erforderlich ist.

Erzeugung der Glimmentladung

Der Ofen initiiert eine Plasma-Glimmentladung innerhalb des Gasgemischs. Dieses elektrische Phänomen ionisiert das Gas und erzeugt ein energiereiches Plasmenfeld, das die Titanbauteile umgibt.

Ionenbeschuss und Diffusion

Positiv geladene Stickstoffionen werden durch das elektrische Feld beschleunigt und bombardieren die TC4-Oberfläche mit erheblicher Energie. Diese Ionen stoppen nicht an der Oberfläche; sie dringen in das Titangitter ein und diffundieren tief hinein.

Der technische Wert der Gradientenhärtung

Erzeugung eines Konzentrationsgradienten

Während die Stickstoffionen nach innen diffundieren, bilden sie eine nitrierte Schicht, die durch ein spezifisches Verteilungsprofil gekennzeichnet ist. Die Stickstoffkonzentration ist an der Oberfläche am höchsten und nimmt allmählich ab, je tiefer sie in das Material eindringt.

Minderung von Spannungsmutationen

Ein entscheidender Vorteil dieser Technik ist die Minderung von Spannungsmutationen. Bei herkömmlichen Beschichtungen kann eine scharfe Grenzfläche zwischen einer harten Hülle und einem weichen Kern zu Rissen oder Delamination führen.

Gewährleistung der strukturellen Integrität

Da die Härtung ein Gradient und keine deutliche Schicht ist, gibt es keine abrupte Trennung der mechanischen Eigenschaften. Dies ermöglicht es der TC4-Legierung, ihre Gesamtzähigkeit und Duktilität zu erhalten, obwohl die Oberfläche extrem hart ist.

Kritische Prozessaspekte

Abhängigkeit von Spezialausrüstung

Die Erzielung dieses spezifischen Gradienten erfordert einen Ofen, der ein stabiles Vakuum und präzise Gasflusssteuerungen aufrechterhalten kann. Standard-Wärmebehandlungsofen können die für den Ionenbeschuss erforderliche Plasma-Glimmentladung nicht erzeugen.

Ausgleich von Härte und Zähigkeit

Der Erfolg des Prozesses hängt vom Diffusionsmechanismus ab. Wenn die Ionen nicht richtig diffundieren, bildet sich der Gradient nicht, und die Vorteile in Bezug auf Spannungsmutation und Erhaltung der Zähigkeit gehen verloren.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer TC4-Titanlegierungskomponenten zu maximieren, sollten Sie überlegen, wie dieser Prozess mit Ihren spezifischen technischen Anforderungen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhaltbarkeit liegt: Nutzen Sie diesen Prozess, um die Oberflächenhärte durch hohe Stickstoffkonzentration zu maximieren, ohne das Risiko einer Beschichtungsdelamination einzugehen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Verlassen Sie sich auf die Gradientendiffusion, um Spannungsspitzen zu vermeiden und die Kernzähigkeit zu erhalten, die für tragende Anwendungen unerlässlich ist.

Durch die Integration der harten Oberfläche direkt in das Substrat erhalten Sie ein Material, das sowohl verschleißfest als auch strukturell stabil ist.

Zusammenfassungstabelle:

| Prozessphase | Aktion | Ergebnis |

|---|---|---|

| Vakuumaufbau | Evakuierung der Kammer | Eliminiert Verunreinigungen für reine Reaktion |

| Plasmaerzeugung | Glimmentladung von $N_2$ & $H_2$ | Erzeugt energiereiche Stickstoffionen |

| Ionenbeschuss | Diffusion kinetischer Energie | Stickstoff dringt in das Titangitter ein |

| Gradientenbildung | Konzentrationsverteilung | Übergänge Härte sanft zum Kern |

| Endergebnis | Strukturelle Integration | Eliminiert Spannungsmutation und Delamination |

Steigern Sie Ihre Materialleistung mit KINTEK

Verlangt Ihre Anwendung extreme Verschleißfestigkeit, ohne die strukturelle Zähigkeit zu opfern? KINTEK bietet branchenführende spezialisierte Vakuum- und Ionen-Nitrierlösungen, die auf fortschrittliche Legierungen wie TC4 zugeschnitten sind. Unterstützt durch erstklassige F&E und Präzisionsfertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre einzigartigen metallurgischen Bedürfnisse anpassbar sind.

Geben Sie sich nicht mit oberflächlichen Beschichtungen zufrieden – erzielen Sie tiefe Gradientenhärtung mit Geräten, die auf Präzision ausgelegt sind. Kontaktieren Sie noch heute unsere technischen Experten, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Hongyu Li, Shusheng Xu. Enhanced Friction and Wear Properties of TiN/MoS2 Composite Coating on the Surface of Plasma Nitrided Ti6Al4V Alloy. DOI: 10.3390/lubricants13010037

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Atmosphären-Sinterofen im MLM-Prozess? Master CNT/Cu-Verbundwerkstoffherstellung

- Wie wird eine reduzierende Atmosphäre bei der Metallverarbeitung eingesetzt? Oxidation verhindern und Metallqualität verbessern

- Welche gängigen Gase und Dämpfe werden in Ofenatmosphären verwendet und welche Rolle spielen sie? Optimieren Sie Ihren Wärmebehandlungsprozess

- Warum werden Luft- und Stickstoffatmosphären beim Nachglühen von CZTS verglichen? Sauerstoffwirkung isolieren für höhere Effizienz

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Vorteile bietet Argon gegenüber anderen Inertgasen bei der Wärmebehandlung? Überlegener Schutz für reaktive Metalle

- Was sind die Hauptmerkmale eines Ofens mit kontrollierter Atmosphäre? Schalten Sie präzise Materialumwandlungen frei

- Welche Zwecke erfüllen inerte Atmosphären bei der Wärmebehandlung? Verbesserung der Metallqualität und Sicherheit