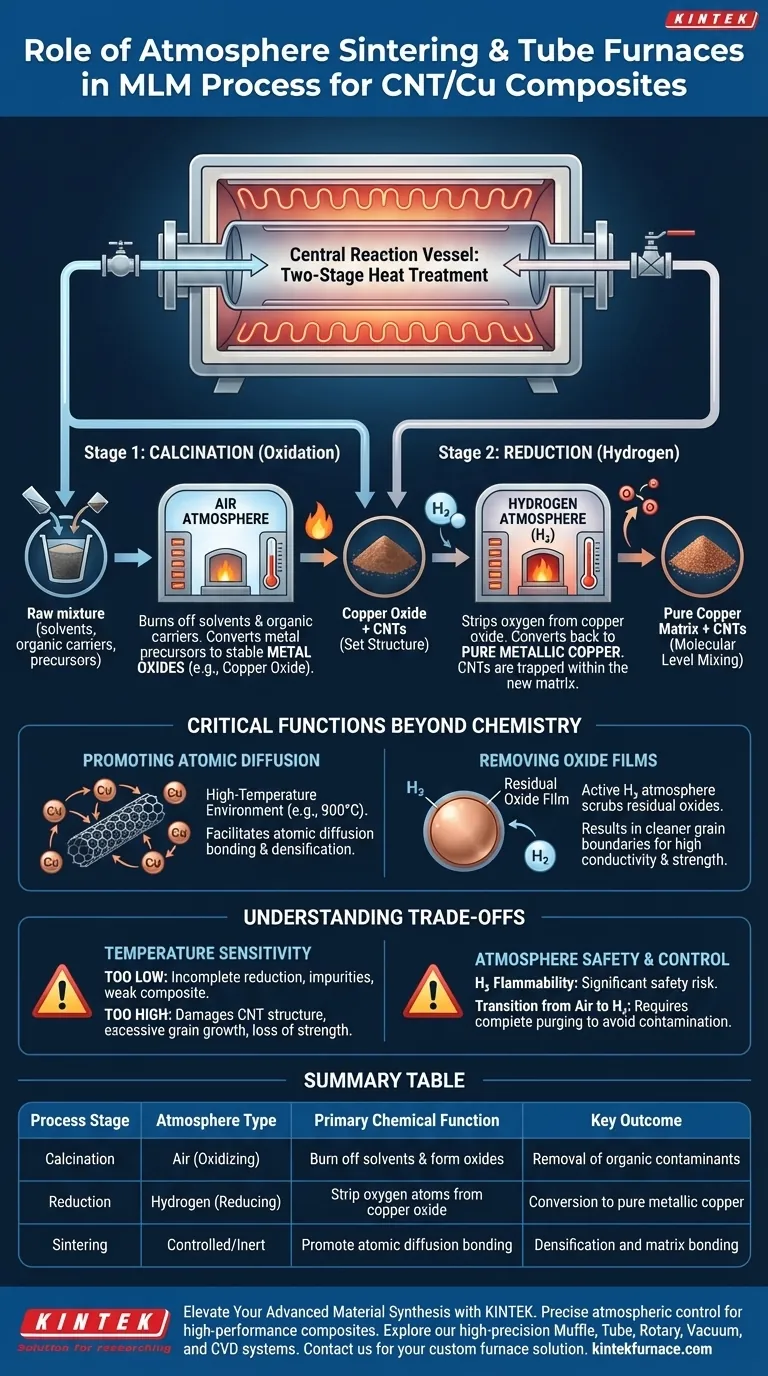

Der Atmosphären-Sinterofen oder Röhrenofen fungiert als zentrales Reaktionsgefäß, das die chemische Umwandlung von Rohvorläufern in verwendbare Verbundwerkstoffe vorantreibt. Im Molecular Level Mixing (MLM)-Prozess für Kohlenstoffnanoröhren/Kupfer (CNT/Cu)-Verbundwerkstoffe besteht seine spezifische Aufgabe darin, eine zweistufige Wärmebehandlung durchzuführen: Zuerst wird die Mischung in Luft kalziniert, um Lösungsmittel zu entfernen und Oxide zu bilden, und anschließend werden diese Oxide in einer Wasserstoffatmosphäre reduziert, um reines metallisches Kupfer zu erhalten, das mit CNTs verstärkt ist.

Kernbotschaft Der Ofen ist nicht nur ein Heizelement, sondern ein System zur Atmosphärenkontrolle, das die chemische Reinheit des Endpulvers bestimmt. Seine Hauptfunktion besteht darin, organische Verunreinigungen zu beseitigen und Kupferoxide wieder in ihren metallischen Zustand zu überführen, was eine atomare Diffusionsbindung zwischen der Kupfermatrix und den Kohlenstoffnanoröhren ermöglicht.

Die zweistufige chemische Transformation

Der MLM-Prozess beruht auf dem Ofen, um den chemischen Zustand des Pulvers durch präzise atmosphärische Änderungen zu manipulieren.

Stufe 1: Kalzinierung durch Oxidation

Anfänglich arbeitet der Ofen in einer Luftatmosphäre. Diese Stufe ist entscheidend für das Ausbrennen von Restlösungsmitteln und organischen Trägermaterialien, die während der Mischphase verwendet wurden.

Während dieses Prozesses werden die Metallvorläufer in stabile Metalloxide (in diesem Fall spezifisch Kupferoxid) umgewandelt. Dies stellt sicher, dass die physikalische Struktur des Vorläufers vor der endgültigen Reduktion fixiert ist.

Stufe 2: Reduktion durch Wasserstoff

Nach Abschluss der Kalzinierung wird die Ofenatmosphäre auf eine reduzierende Umgebung umgeschaltet, typischerweise unter Verwendung von Wasserstoffgas.

Dieser Schritt entfernt die Sauerstoffatome aus dem Kupferoxid und wandelt es zurück in reines metallisches Kupfer. Da die CNTs bereits auf molekularer Ebene gemischt sind, werden die CNTs bei dieser Reduktion in der neu gebildeten Kupfermatrix eingeschlossen.

Kritische Funktionen über die Chemie hinaus

Über die einfache chemische Umwandlung hinaus schafft der Ofen die physikalischen Bedingungen, die für die Materialleistung erforderlich sind.

Förderung der atomaren Diffusion

Der Röhrenofen bietet eine kontrollierte Hochtemperaturumgebung (oft um 900 °C für Sinteranwendungen).

Bei diesen Temperaturen erleichtert der Ofen die atomare Diffusionsbindung. Dies ermöglicht es den Kupferpartikeln, sich miteinander zu verbinden und mechanisch mit den CNTs zu interagieren, was zu einer Verdichtung führt.

Entfernung von Oxidfilmen

Selbst nach der anfänglichen Reduktion können Spuren von Oxidfilmen auf den Partikeloberflächen verbleiben.

Der Betrieb unter Wasserstoffatmosphäre entfernt aktiv diese restlichen Oxidfilme. Dies führt zu saubereren Korngrenzen, was für eine hohe elektrische Leitfähigkeit und mechanische Festigkeit des Endverbundwerkstoffs unerlässlich ist.

Verständnis der Kompromisse

Obwohl der Röhrenofen unerlässlich ist, kann eine unsachgemäße Steuerung der Prozessparameter zu kritischen Defekten führen.

Temperaturempfindlichkeit

Eine präzise Temperaturkontrolle ist zwingend erforderlich. Wenn die Temperatur zu niedrig ist, wird die Reduktion von Kupferoxid unvollständig sein, was Verunreinigungen hinterlässt, die den Verbundwerkstoff schwächen.

Umgekehrt, wenn die Temperatur zu hoch ist, besteht die Gefahr, die strukturelle Integrität der Kohlenstoffnanoröhren zu beschädigen oder ein übermäßiges Kornwachstum im Kupfer zu verursachen, was die verstärkenden Vorteile des MLM-Prozesses zunichtemacht.

Atmosphärensicherheit und -kontrolle

Die Verwendung von Wasserstoff zur Reduktion birgt erhebliche Sicherheitsrisiken in Bezug auf die Entflammbarkeit.

Darüber hinaus muss der Übergang von Luft (Kalzinierung) zu Wasserstoff (Reduktion) sorgfältig gesteuert werden. Eine unvollständige Spülung der Kammer zwischen den Stufen kann zu inkonsistenter Reduktion oder Kontamination führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer CNT/Cu-Verbundpulver zu maximieren, richten Sie Ihren Ofenbetrieb an Ihren spezifischen Materialanforderungen aus.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Wasserstoffreduktionsphase. Stellen Sie ausreichende Zeit und Gasfluss sicher, um Kupferoxide vollständig zu reduzieren und allen restlichen Sauerstoff zu entfernen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Konzentrieren Sie sich auf das Sintertemperaturprofil. Sie benötigen eine Temperatur, die hoch genug ist, um die Diffusionsbindung und Verdichtung zu fördern, aber niedrig genug, um die CNT-Struktur zu erhalten.

Letztendlich hängt der Erfolg des Molecular Level Mixing-Prozesses davon ab, den Ofen zur strengen Kontrolle der chemischen Schnittstelle zwischen der Kupfermatrix und den Kohlenstoffnanoröhren zu nutzen.

Zusammenfassungstabelle:

| Prozessstufe | Atmosphärentyp | Primäre chemische Funktion | Wichtigstes Ergebnis |

|---|---|---|---|

| Kalzinierung | Luft (oxidierend) | Ausbrennen von Lösungsmitteln & Bildung von Oxiden | Entfernung organischer Verunreinigungen |

| Reduktion | Wasserstoff (reduzierend) | Entfernung von Sauerstoffatomen aus Kupferoxid | Umwandlung in reines metallisches Kupfer |

| Sintern | Kontrolliert/Inert | Förderung der atomaren Diffusionsbindung | Verdichtung und Matrixbindung |

Verbessern Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Präzise Atmosphärenkontrolle ist der Unterschied zwischen einer kontaminierten Probe und einem Hochleistungsverbundwerkstoff. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK hochpräzise Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen des Molecular Level Mixing (MLM) entwickelt wurden.

Ob Sie CNT/Cu-Verbundwerkstoffe verfeinern oder Legierungen der nächsten Generation entwickeln, unsere anpassbaren Labor-Hochtemperaturöfen bieten die thermische Stabilität und die Gassicherheitsprotokolle, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum erfordert ein Wärmebehandlungsprozess einen Ofen mit inerter Atmosphäre? Oxidation verhindern und Materialintegrität sicherstellen

- Was sind die Anwendungsbereiche des Kastenofen zum Glühen unter Schutzgasatmosphäre? Wesentlich für die Metall-, Elektronik- und Materialverarbeitung

- Warum sind Inertöfen in der Elektronikfertigung wichtig? Verhinderung von Oxidation und Steigerung der Komponentenzuverlässigkeit

- Was ist ein Laborofen mit kontrollierter Atmosphäre? Präzise Materialverarbeitung meistern und Oxidation vermeiden

- Was sind die Hauptfunktionen von Ofenatmosphären bei der Wärmebehandlung? Beherrschen Sie die schützenden und aktiven Rollen

- Was sind die wichtigsten Überlegungen beim Einsatz eines Muffelofens mit Atmosphärenschutz? Gewährleistung von Sicherheit und Präzision für Ihr Labor

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie wirkt sich eine reduzierende Atmosphäre auf Wärmebehandlungsprozesse aus? Verbesserung der Oberflächenqualität und -kontrolle