In der Elektronikfertigung ist ein Inertofen von entscheidender Bedeutung, da er empfindliche Komponenten erhitzt werden können, ohne dass sie durch die umgebende Luft beschädigt werden. Normale Luft enthält Sauerstoff, der Materialien bei hohen Temperaturen oxidieren und zersetzen lässt. Ein Inertofen ersetzt die reaktive Luft durch ein nicht reaktives (inertes) Gas und stellt so die Integrität und Leistung des Endprodukts sicher.

Das Kernproblem ist nicht die Hitze selbst, sondern die chemischen Reaktionen, die durch Hitze in Gegenwart von Sauerstoff beschleunigt werden. Ein Inertofen schützt Komponenten, indem er eine sterile, nicht reaktive Atmosphäre schafft, typischerweise unter Verwendung von Stickstoff, um diese zerstörerischen Reaktionen von vornherein zu verhindern.

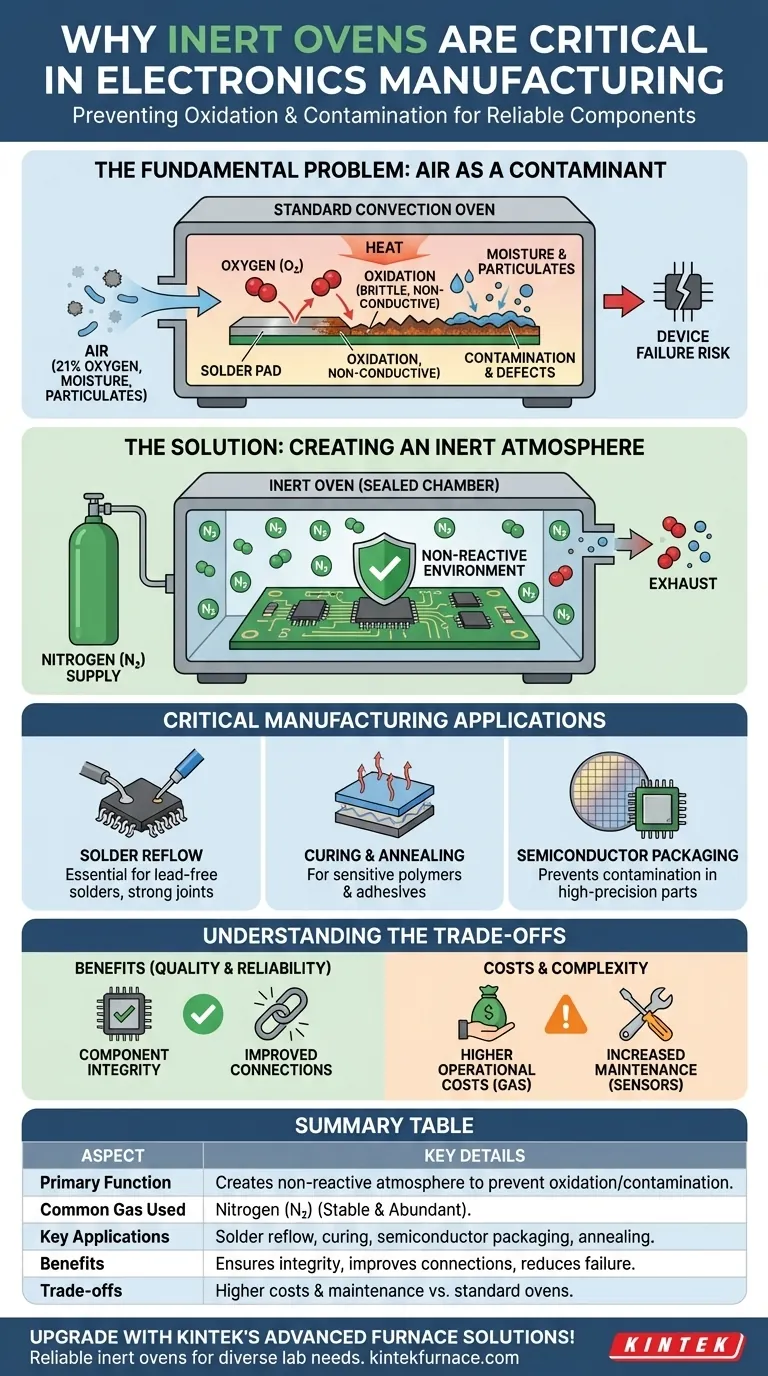

Das Grundproblem: Luft als Kontaminationsquelle

Auf mikroskopischer Ebene moderner Elektronik wird die normale Atemluft bei Erwärmungsprozessen zu einer erheblichen Kontaminationsquelle.

Warum ein Standardofen versagt

Ein herkömmlicher „Konvektions“-Ofen zirkuliert lediglich heiße Luft. Während dies zum Heizen effektiv ist, setzt es das Produkt ständig etwa 21 % Sauerstoff und unterschiedlichen Mengen an Feuchtigkeit aus.

Bei den hohen Temperaturen, die für Prozesse wie das Löten oder Aushärten erforderlich sind, wird dieser Sauerstoff hochreaktiv.

Die Gefahr der Oxidation

Oxidation ist die primäre chemische Reaktion, die Inertöfen verhindern sollen. Man kann sie sich als eine schnelle, mikroskopische Form des Rostens vorstellen.

Wenn Metalloberflächen wie Lötpads oder Bauteilanschlüsse in Gegenwart von Sauerstoff erhitzt werden, bildet sich eine dünne Schicht aus Metalloxid. Diese Oxidschicht ist nicht leitfähig und spröde, was zu schlechten Lötstellen, schwachen elektrischen Verbindungen und letztendlich zum Ausfall des Geräts führt.

Über Sauerstoff hinaus: Feuchtigkeit und Partikel

Die Umgebungsluft, die in einen Standardofen gesaugt wird, enthält auch Feuchtigkeit und mikroskopisch kleine Staubpartikel.

Während der Erwärmung kann diese Feuchtigkeit eigene Probleme verursachen, und Partikel können sich auf empfindlichen Oberflächen absetzen und Defekte erzeugen, welche die Funktion von Halbleitern und anderen hochpräzisen Komponenten beeinträchtigen.

Wie ein Inertofen das Problem löst

Ein Inertofen ist ein präzise gesteuertes System, das den Bedrohungen durch Oxidation und Kontamination direkt entgegenwirkt.

Schaffung einer Inertatmosphäre

Das Prinzip ist einfach: Ersetzen Sie die reaktive Luft durch etwas, das nicht reaktiv (inert) ist. Die Ofenkammer wird abgedichtet und mit einem hochreinen Inertgas gespült.

Dieser Vorgang verdrängt den Sauerstoff, die Feuchtigkeit und die Partikel und schafft eine ideale Umgebung für die Erwärmung empfindlicher Materialien.

Die Rolle von Stickstoff (N2)

Das am häufigsten verwendete Inertgas in der Elektronikfertigung ist Stickstoff (N2). Stickstoff ist ideal, da er reichlich vorhanden ist (er macht etwa 78 % der Erdatmosphäre aus), relativ kostengünstig zu isolieren ist und extrem stabil ist.

Die starke Dreifachbindung, die die beiden Stickstoffatome zusammenhält, macht das N2-Molekül sehr unreaktiv, sodass es die chemischen oder metallurgischen Prozesse im Ofen nicht beeinträchtigt.

Kritische Fertigungsanwendungen

Inerte Atmosphären sind kein Luxus; sie sind eine Voraussetzung für viele moderne Prozesse. Sie sind unerlässlich für das Reflow-Löten, insbesondere bei bleifreien Loten, die höhere Temperaturen erfordern.

Sie werden auch zum Aushärten bestimmter Polymere und Klebstoffe sowie beim Halbleiter-Packaging und Tempern verwendet, wo selbst die geringste Verunreinigung die Komponente zerstören kann.

Die Abwägungen verstehen

Obwohl sie für die Qualität unerlässlich sind, führen die Implementierung einer Inertatmosphäre zu Kosten und Komplexität, die es zu berücksichtigen gilt.

Höhere Betriebskosten

Der Betrieb eines Inertofens erfordert eine ständige Versorgung mit hochreinem Stickstoffgas, was im Vergleich zur Verwendung eines Standardofens, der einfach Umgebungsluft verwendet, erhebliche und laufende Verbrauchskosten verursacht.

Erhöhte Komplexität und Wartung

Diese Öfen erfordern Gasversorgungssysteme, Durchflussregler und Sauerstoffsensoren, um die Atmosphäre im Inneren der Kammer ständig zu überwachen (häufig gemessen in Teilen pro Million, oder PPM). Dies fügt Ebenen der Prozesskontrolle, Kalibrierung und Wartung hinzu.

Wann es nicht notwendig ist

Es ist wichtig zu erkennen, dass nicht jeder Erwärmungsprozess eine Inertatmosphäre erfordert. Zum Austrocknen von Feuchtigkeit aus blanken Leiterplatten oder zum Aushärten robuster, unempfindlicher Beschichtungen ist ein Standardofen oft vollkommen ausreichend und weitaus kosteneffizienter.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Erwärmungsprozesses hängt vollständig von der Empfindlichkeit Ihrer Materialien und Ihren Anforderungen an die Endqualität ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit und Leistung liegt: Verwenden Sie einen Inertofen für das Reflow-Löten, um starke, saubere und zuverlässige Lötstellen zu erzeugen, insbesondere bei Komponenten mit feinem Rastermaß (Fine Pitch).

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt: Eine Inertatmosphäre ist für das Halbleiter-Packaging, das Tempern oder das Aushärten von Materialien, die in Gegenwart von Sauerstoff zerfallen, nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Kostenkontrolle für nicht kritische Baugruppen liegt: Ein Standard-Konvektionsofen ist für einfache Trocknungs- oder Aushärtungsprozesse, bei denen eine leichte Oberflächenoxidation akzeptabel ist, oft ausreichend.

Letztendlich ist das Verständnis der Rolle der Atmosphäre genauso wichtig wie die Kontrolle der Temperatur, um qualitativ hochwertige, zuverlässige Elektronik herzustellen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Hauptfunktion | Schafft eine nicht reaktive Atmosphäre, um Oxidation und Kontamination während des Erhitzens zu verhindern. |

| Häufig verwendetes Gas | Stickstoff (N2) aufgrund seiner Stabilität und Häufigkeit. |

| Schlüsselanwendungen | Reflow-Löten, Aushärten von Polymeren, Halbleiter-Packaging und Tempern. |

| Vorteile | Gewährleistet die Integrität der Komponenten, verbessert elektrische Verbindungen und reduziert Geräteausfälle. |

| Abwägungen | Höhere Betriebskosten und erhöhter Wartungsaufwand im Vergleich zu Standardöfen. |

Verbessern Sie Ihre Elektronikfertigung mit KINTEK's fortschrittlichen Hochtemperatur-Ofenlösungen! Durch Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir verschiedenen Laboren zuverlässige Inertöfen, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und steigert die Produktqualität und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie profitiert Aluminium von der Wärmebehandlung in inerter Atmosphäre? Verhinderung von Oxidbildung für überlegene Ergebnisse

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse