Bei der Wärmebehandlung ist eine reduzierende Atmosphäre eine chemisch aktive Gasumgebung, die die Oxidation auf der Oberfläche eines Materials umkehrt. Im Gegensatz zu einer passiven, inerten Atmosphäre, die ein Bauteil lediglich vor Sauerstoff schützt, entfernt eine reduzierende Atmosphäre aktiv Sauerstoff aus vorhandenen Oxiden und reinigt das Material während des Erhitzungsprozesses auf mikroskopischer Ebene. Dies wird durch die Verwendung von Gasen wie Wasserstoff oder Kohlenmonoxid erreicht, die eine starke chemische Affinität zu Sauerstoff aufweisen.

Die Hauptfunktion einer reduzierenden Atmosphäre besteht nicht nur darin, Oxidation zu verhindern, sondern sie aktiv zu entfernen. Dies macht sie zu einem wirksamen Werkzeug für das Erreichen einer hellen, sauberen Oberflächengüte, aber ihre chemische Reaktivität birgt auch Risiken, wie z. B. die Veränderung des Kohlenstoffgehalts von Stahl.

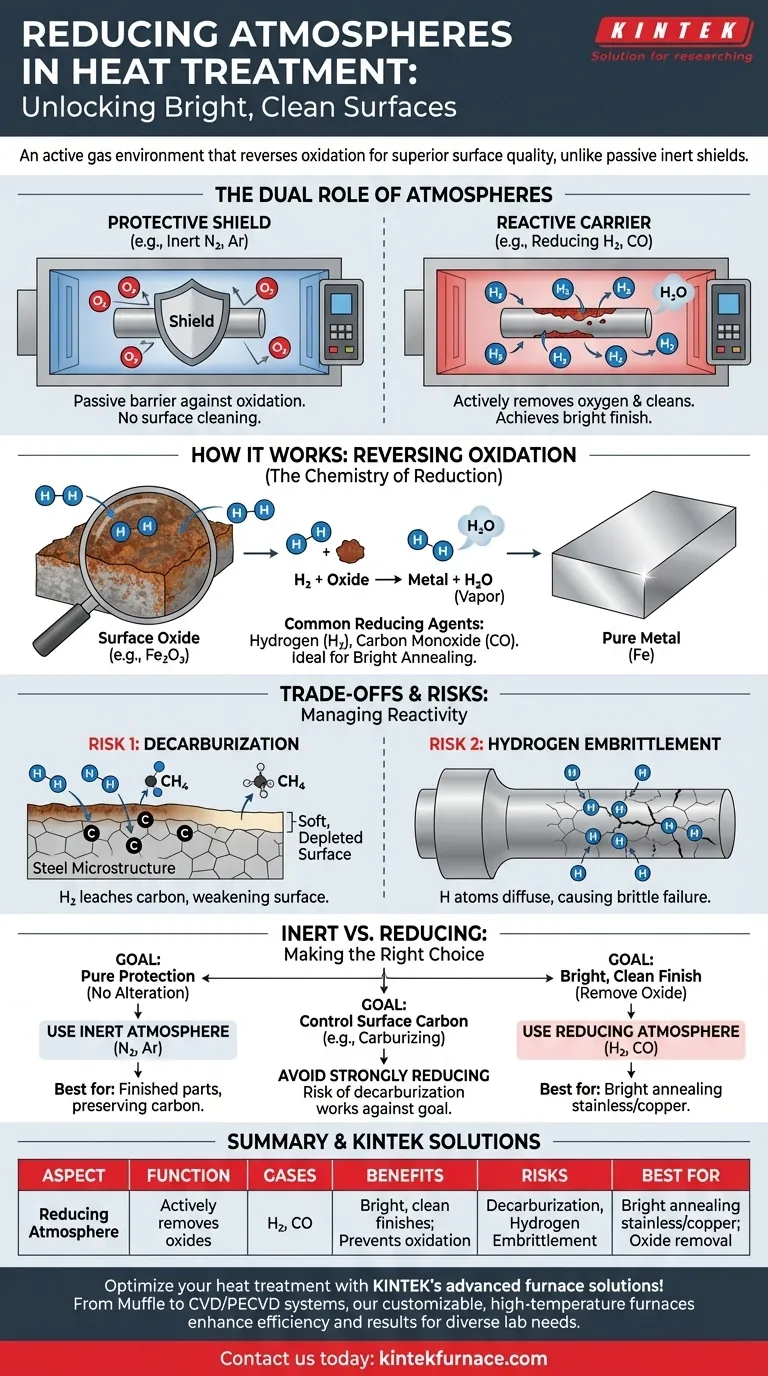

Die Doppelrolle von Ofenatmosphären

Um die spezifische Funktion einer reduzierenden Atmosphäre zu verstehen, ist es wichtig, zunächst die beiden Hauptrollen zu erkennen, die jede kontrollierte Atmosphäre in einem Ofen spielt.

Der Schutzschild

Bei den für die Wärmebehandlung erforderlichen hohen Temperaturen sind Metalle sehr anfällig für Reaktionen mit der Umgebungsluft. Die häufigste Reaktion ist die Oxidation, die Zunder und Verfärbungen auf der Oberfläche des Teils erzeugt. Die erste Aufgabe jeder kontrollierten Atmosphäre ist es, als Schutzschild zu fungieren, indem sie Sauerstoff und Feuchtigkeit verdrängt, um diese unerwünschten Reaktionen zu verhindern.

Der reaktive Träger

Bei manchen Prozessen soll die Atmosphäre mehr tun, als nur das Teil zu schützen; sie soll dessen Oberfläche gezielt verändern. Die Atmosphäre fungiert als Träger, der Elemente an die Oberfläche liefert (wie beim Aufkohlen) oder sie entfernt (wie beim Entkohlen). Eine reduzierende Atmosphäre fällt in diese reaktive Kategorie.

Wie eine reduzierende Atmosphäre funktioniert

Eine reduzierende Atmosphäre erzielt ihre Wirkung durch spezifische chemische Reaktionen, die durch ihre Bestandteile ausgelöst werden.

Die Chemie der Reduktion

Der Begriff „reduzierend“ ist das chemische Gegenteil von „oxidierend“. Während Oxidation den Verlust von Elektronen durch ein Material beinhaltet (typischerweise durch die Bindung mit Sauerstoff), beinhaltet Reduktion die Aufnahme von Elektronen durch ein Material. Eine reduzierende Atmosphäre erleichtert dies, indem sie Gase einbringt, die sich leicht mit Sauerstoff verbinden.

Häufige Reduktionsmittel

Das häufigste und wirksamste Reduktionsmittel bei der Wärmebehandlung ist Wasserstoff (H₂). Ein weiteres ist Kohlenmonoxid (CO). Diese Gase sind oft Teil einer Mischung, die als endothermes oder exothermes Gas bekannt ist.

Umkehrung der Oxidation

Wenn ein Teil mit Oberflächenoxid (wie Rost auf Stahl, Eisenoxid) in einer Wasserstoffatmosphäre erhitzt wird, entziehen die Wasserstoffmoleküle den Eisenoxidatomen den Sauerstoff. Diese Reaktion wandelt das Oxid zurück in reines Eisen um und erzeugt Wasserdampf, der dann abtransportiert wird. Deshalb wird das Verfahren oft für das „Blankglühen“ verwendet – es erzeugt eine saubere, helle metallische Oberfläche.

Verständnis der Kompromisse und Nebenwirkungen

Die gleiche chemische Reaktivität, die eine reduzierende Atmosphäre so nützlich macht, birgt auch potenzielle Nachteile, die sorgfältig gesteuert werden müssen.

Das Risiko der Entkohlung

Bei Stählen ist das bedeutendste Risiko die Entkohlung. Der gleiche Wasserstoff, der Sauerstoff entfernt, kann auch mit dem Kohlenstoff in der Stahloberfläche reagieren und Methan (CH₄) bilden. Dieser Prozess laugt Kohlenstoff aus der Oberfläche aus, wodurch diese weicher und schwächer wird als das Kernmaterial, was oft einen kritischen Fehlerpunkt darstellt.

Die Herausforderung der Wasserstoffversprödung

Bestimmte hochfeste Stähle sind anfällig für Wasserstoffversprödung. Bei diesem Phänomen können einzelne Wasserstoffatome in die Kornstruktur des Metalls eindiffundieren, was zu einem erheblichen Verlust der Duktilität führt und vorzeitiges, katastrophales Versagen unter Belastung verursacht.

Inerte vs. Reduzierende Atmosphären

Die primäre Alternative ist eine inerte Atmosphäre, die typischerweise Stickstoff (N₂) oder Argon (Ar) verwendet. Diese Gase sind nicht reaktiv. Sie eignen sich hervorragend zum Schutz des Teils vor Sauerstoff, entfernen jedoch keine vorhandenen Oxide. Die Wahl zwischen ihnen hängt vollständig vom Ziel des Prozesses ab.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Atmosphäre ist entscheidend, um die gewünschten Materialeigenschaften zu erzielen, ohne unbeabsichtigte Defekte einzuführen.

- Wenn Ihr Hauptaugenmerk auf reinem Schutz ohne Oberflächenveränderung liegt: Eine inerte Atmosphäre (Stickstoff oder Argon) ist die sicherste und vorhersehbarste Wahl, insbesondere für Fertigteile, bei denen der Oberflächenkohlenstoff erhalten bleiben muss.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine helle, saubere Oberfläche auf einem Teil mit leichter Oberflächenoxidation zu erzielen: Eine reduzierende Atmosphäre ist ideal, da sie die Oberfläche während des Wärmebehandlungszyklus aktiv reinigt (z. B. beim Blankglühen von Edelstahl oder Kupfer).

- Wenn Ihr Hauptaugenmerk auf der Kontrolle des Oberflächenkohlenstoffs liegt (z. B. beim Aufkohlen oder Neutralhärten): Sie müssen eine Atmosphäre mit einem präzise kontrollierten Kohlenstoffpotenzial verwenden. Eine stark reduzierende Atmosphäre ist hier oft ungeeignet, da ihre entkohlende Wirkung Ihrem Ziel entgegenwirken würde.

Letztendlich ist eine reduzierende Atmosphäre ein Spezialwerkzeug, das dann eingesetzt wird, wenn ihre aktiven Reinigungseigenschaften zur Erreichung der Produktspezifikation erforderlich sind.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Funktion | Entfernt aktiv Oberflächenoxide, um Materialien während des Erhitzens zu reinigen. |

| Häufige Gase | Wasserstoff (H₂), Kohlenmonoxid (CO). |

| Vorteile | Erzielt helle, saubere Oberflächen; verhindert Oxidation. |

| Risiken | Kann bei Stählen Entkohlung oder Wasserstoffversprödung verursachen. |

| Am besten geeignet für | Blankglühen von Edelstahl oder Kupfer; Prozesse, die die Entfernung von Oxiden erfordern. |

Optimieren Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und interner Fertigung bieten wir diverse Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und steigern Effizienz und Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln