Grundsätzlich ist ein Kastenofen zum Glühen unter Schutzgasatmosphäre ein spezialisiertes Wärmebehandlungsgerät, das für Anwendungen konzipiert ist, bei denen sowohl eine präzise Temperaturregelung als auch die chemische Umgebung entscheidend sind. Es findet weite Verbreitung bei der Wärmebehandlung von fortgeschrittenen Metalllegierungen, der Herstellung von Elektronik und Keramiken sowie der Entwicklung neuer Materialien wie Verbundwerkstoffe und Nanomaterialien.

Der wahre Wert dieses Ofens liegt nicht nur im Erhitzen eines Materials; es geht darum, die chemische Umgebung während des Erhitzens präzise zu steuern. Diese Fähigkeit ist entscheidend, um unerwünschte Reaktionen wie Oxidation zu verhindern und spezifische Materialeigenschaften zu erzielen, die in einem Standard-Luftofen unmöglich zu erreichen sind.

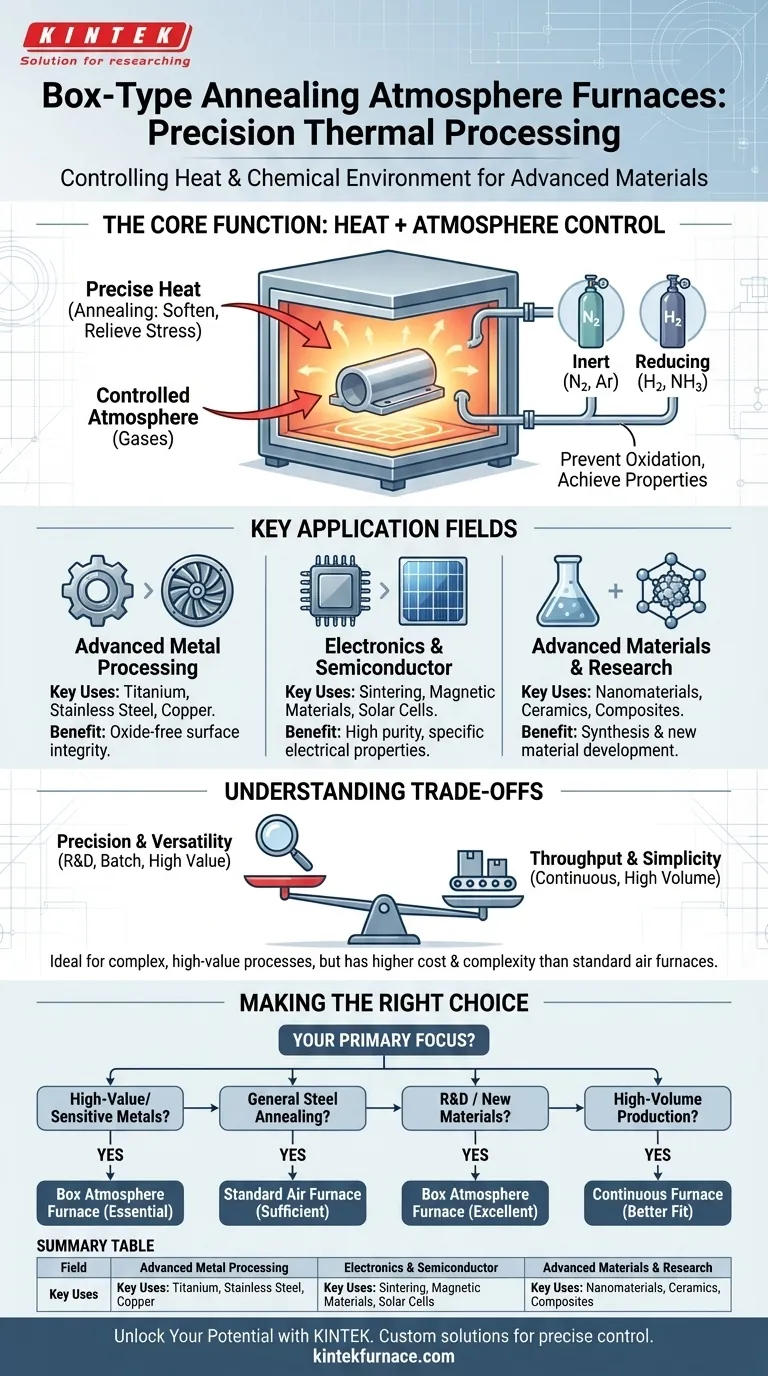

Die Kernfunktion: Kombination von Wärme und Atmosphäre

Ein Kastenofen zum Glühen unter Schutzgasatmosphäre ist durch zwei unterschiedliche, aber miteinander verbundene Funktionen definiert. Das Verständnis beider ist entscheidend, um zu wissen, wann er eingesetzt werden sollte.

Der Zweck des Glühens

Glühen ist ein Wärmebehandlungsprozess, bei dem ein Material auf eine bestimmte Temperatur erhitzt, dort für eine gewisse Zeit gehalten und dann mit einer kontrollierten Geschwindigkeit abgekühlt wird.

Die primären Ziele des Glühens sind das Erweichen von Materialien, die Erhöhung ihrer Duktilität und das Abbauen innerer Spannungen, wodurch sie leichter zu bearbeiten sind oder ihre endgültigen mechanischen Eigenschaften verbessert werden.

Die kritische Rolle einer kontrollierten Atmosphäre

Viele fortgeschrittene Materialien reagieren, insbesondere bei hohen Temperaturen, mit dem Sauerstoff und der Feuchtigkeit in der Luft. Dies kann zu unerwünschter Oxidation, Zunderbildung oder Entkohlung führen, was die Oberfläche und Leistung des Materials beeinträchtigt.

Ein Schutzgasofen ersetzt die Umgebungsluft durch ein spezifisches Gas oder eine Gasmischung. Gase wie Stickstoff (N₂) und Argon (Ar) sind inert und werden verwendet, um Reaktionen zu verhindern. Gase wie Wasserstoff (H₂) oder zersetztes Ammoniak (NH₃) erzeugen eine reduzierende Umgebung, um Oxide aktiv zu entfernen.

Der "Kastenofen"-Vorteil

Die Bezeichnung "Kastenofen" bezieht sich auf das physische Design des Ofens: eine einzelne Kammer für die Chargenverarbeitung. Dies macht ihn äußerst vielseitig für Forschung und Entwicklung, kleine bis mittlere Produktionsläufe und Prozesse, die Teile unterschiedlicher Formen und Größen umfassen.

Detaillierte Schlüsselanwendungsgebiete

Die einzigartigen Fähigkeiten des Ofens machen ihn in mehreren High-Tech-Bereichen unverzichtbar.

Fortgeschrittene Metallverarbeitung

Dies ist der häufigste Anwendungsbereich. Der Ofen wird zum Glühen oder Löten von sauerstoffempfindlichen Metallen verwendet, bei denen die Oberflächenintegrität von größter Bedeutung ist.

Beispiele hierfür sind Titanlegierungen, die bei erhöhten Temperaturen stark mit Sauerstoff reagieren, und rostfreie Stähle, bei denen eine helle, oxidfreie Oberfläche notwendig ist. Er wird auch für Kupfer und andere Nichteisenlegierungen eingesetzt.

Elektronik- und Halbleiterfertigung

Die Herstellung elektronischer Komponenten erfordert oft das Sintern von Pulvern oder das Glühen von Teilen in einer extrem reinen Umgebung, um die gewünschten elektrischen und physikalischen Eigenschaften zu erzielen.

Dieser Ofen wird zum Sintern von Halbleiterkomponenten, zur Herstellung von magnetischen Materialien und zur Verarbeitung von Materialien für Solarzellen und andere elektronische Geräte verwendet, bei denen Verunreinigungen zu Ausfällen führen würden.

Fortgeschrittene Materialien und Forschung

In Laboren und Forschungseinrichtungen ist dieser Ofen ein unverzichtbares Werkzeug für die Entwicklung und Prüfung neuer Materialien.

Seine präzise Steuerung von Temperatur und Atmosphäre ermöglicht die Synthese von Nanomaterialien, das Brennen von fortgeschrittenen Keramiken, das Sintern von Pulvermetallen und die Herstellung neuartiger Verbundwerkstoffe.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist dieser Ofen nicht die universelle Lösung für alle Wärmebehandlungsbedürfnisse.

Präzision vs. Durchsatz

Die chargenbasierte Natur eines Kastenofens ist ideal für hochwertige Komponenten, Prozessentwicklung und F&E. Er ist jedoch nicht für den hohen Volumen-, kontinuierlichen Durchsatz konzipiert, der in der Großserienfertigung zu sehen ist, wo ein Tunnel- oder Bandofen geeigneter wäre.

Kosten und Komplexität

Die Einführung von Atmosphärenkontrollsystemen, hochintegrierten Dichtungen und Sicherheitsprotokollen (insbesondere für brennbare Gase wie Wasserstoff) erhöht die Kosten und die betriebliche Komplexität des Ofens im Vergleich zu einem Standard-Luftofen erheblich.

Material- und Atmosphärenkompatibilität

Die Konstruktion des Ofens, typischerweise aus hochtemperaturbeständigem legiertem Stahl oder Edelstahl, ist robust. Extrem korrosive Prozessgase oder Materialien können jedoch spezialisierte und noch teurere Ofenauskleidungen und Komponenten erfordern.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihrem Material, Ihrem Prozess und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, sauerstoffempfindlichen Metallen liegt: Ein Schutzgasofen ist unerlässlich, um Oxidation zu verhindern und gewünschte Materialeigenschaften sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Glühen von Stahl liegt: Ein einfacherer und kostengünstigerer Luft-Atmosphären-Kastenofen kann ausreichen, wenn eine dünne Oxidschicht akzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf Forschung und der Entwicklung neuer Materialien liegt: Die Vielseitigkeit in der Temperatur- und Atmosphärenkontrolle macht diesen Ofen zu einer ausgezeichneten und oft notwendigen Investition.

- Wenn Ihr Hauptaugenmerk auf einer standardisierten Hochvolumenproduktion liegt: Sie sollten ein kontinuierliches Ofensystem (wie einen Band- oder Rollenherdofen) in Betracht ziehen, das für Ihren spezifischen Prozess konzipiert ist.

Indem Sie das Zusammenspiel von Wärme, Atmosphäre und Material verstehen, können Sie das richtige Wärmebehandlungswerkzeug für Ihr spezifisches Ziel mit Zuversicht auswählen.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselanwendungen |

|---|---|

| Fortgeschrittene Metallverarbeitung | Glühen von Titanlegierungen, rostfreien Stählen, Kupferlegierungen |

| Elektronik- und Halbleiterfertigung | Sintern von Halbleitern, magnetischen Materialien, Solarzellen |

| Fortgeschrittene Materialien und Forschung | Synthese von Nanomaterialien, Brennen von Keramiken, Herstellung von Verbundwerkstoffen |

Erschließen Sie das volle Potenzial Ihrer thermischen Verarbeitung mit KINTEK! Unsere Kastenöfen zum Glühen unter Schutzgasatmosphäre, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme, sind darauf ausgelegt, präzise Temperatur- und Atmosphärenkontrolle für überragende Ergebnisse in der Metall-, Elektronik- und Materialforschung zu liefern. Mit unserer starken, tiefgehenden Anpassungsfähigkeit entwickeln wir Lösungen, die Ihren einzigartigen experimentellen Anforderungen gerecht werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Innovation Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen