Der grundlegende Grund, warum ein Wärmebehandlungsprozess einen Ofen mit inerter Atmosphäre erfordert, besteht darin, das Material bei hohen Temperaturen vor unerwünschten chemischen Reaktionen, hauptsächlich Oxidation, zu schützen. Wenn Metalle erhitzt werden, werden sie hochreaktiv mit Gasen in der Luft, wie Sauerstoff und Feuchtigkeit. Eine inerte Atmosphäre verdrängt diese reaktiven Gase, verhindert Oberflächenschäden wie Zunderbildung und stellt sicher, dass die endgültigen Eigenschaften des Materials präzise technische Spezifikationen erfüllen.

Eine inerte Atmosphäre dient nicht nur dem Rostschutz. Sie ist ein strategisches Werkzeug zur Kontrolle der Oberflächenchemie einer Komponente, um sicherzustellen, dass deren strukturelle Integrität, Aussehen und Leistung ohne Kompromisse erreicht werden.

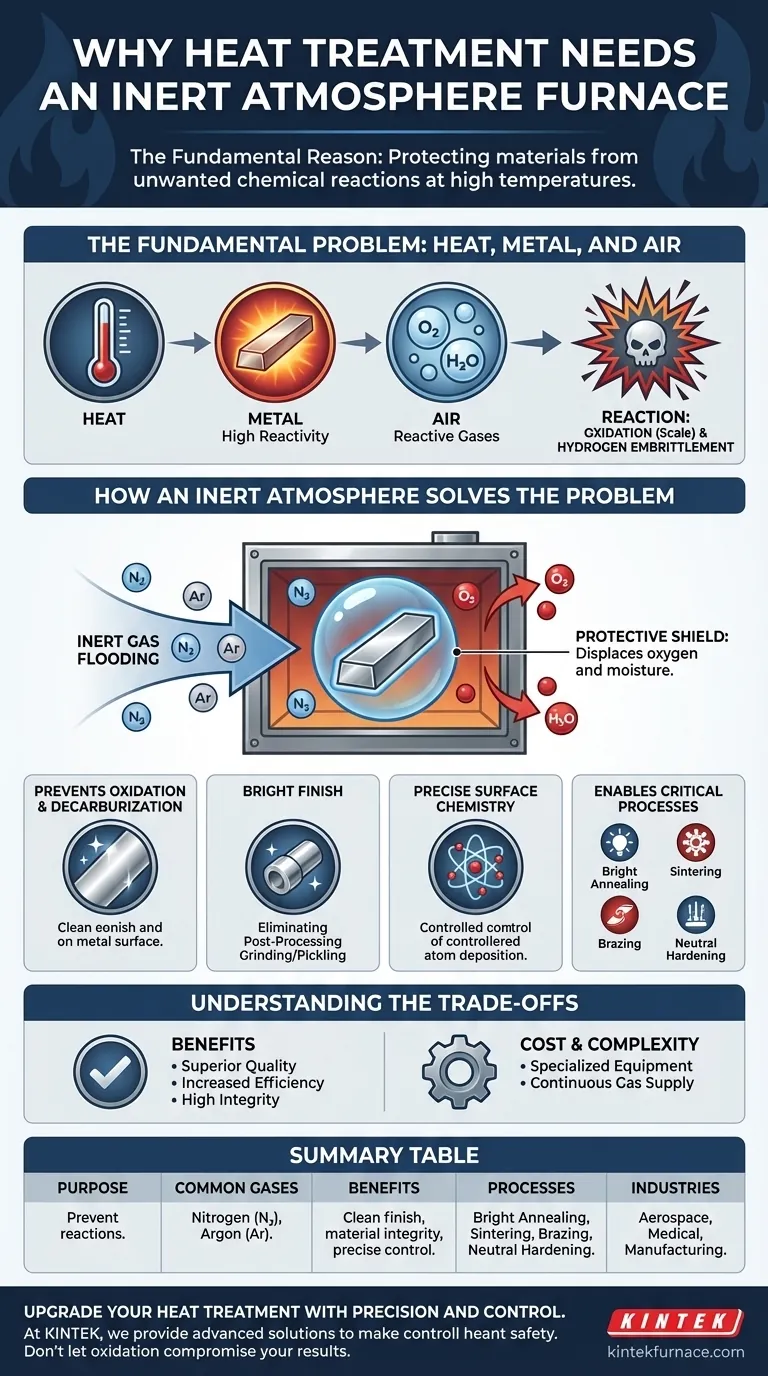

Das Grundproblem: Hitze, Metall und Luft

Die Wärmebehandlung beruht auf präzisen thermischen Zyklen zur Veränderung der Mikrostruktur eines Materials. Doch gerade die Hitze, die diese positiven Veränderungen ermöglicht, macht das Material auch chemisch anfällig.

Warum hohe Temperaturen eine Herausforderung darstellen

Hitze wirkt als Katalysator für chemische Reaktionen. Wenn die Temperatur eines Metalls steigt, schwingen seine Atome energischer, was es erheblich anfälliger für die Reaktion mit seiner Umgebung macht.

Die Rolle des Sauerstoffs

Die häufigste und schädlichste Reaktion bei hohen Temperaturen ist die Oxidation. Sauerstoff in der Umgebungsluft verbindet sich aggressiv mit heißem Metall und bildet eine Oxidschicht, die oft als Zunder bezeichnet wird. Dieser Zunder ist spröde, verändert die Abmessungen des Teils und führt zu einem verfärbten, rauen Oberflächenfinish.

Andere atmosphärische Verunreinigungen

Neben Sauerstoff können auch andere Elemente in der Luft Probleme verursachen. Feuchtigkeit (H₂O) kann Wasserstoff in die Struktur des Materials einführen, was zu einem gefährlichen Zustand führt, der als Wasserstoffversprödung bekannt ist und die Duktilität und Zähigkeit stark reduziert.

Wie eine inerte Atmosphäre das Problem löst

Ein Ofen mit inerter Atmosphäre ersetzt systematisch die reaktive Luft im Inneren der Heizkammer durch ein nicht reaktives Gas und erzeugt so eine Schutzblase um das Werkstück.

Erzeugung eines Schutzschildes

Gase wie Stickstoff (N₂) und Argon (Ar) sind chemisch inert, was bedeutet, dass sie auch bei hohen Temperaturen nicht leicht mit anderen Elementen reagieren. Durch das Fluten des Ofens mit einem dieser Gase werden Sauerstoff und Feuchtigkeit ausgetrieben, wodurch die Möglichkeit unerwünschter chemischer Reaktionen unterbunden wird.

Verhinderung von Oxidation und Entkohlung

Der unmittelbarste Vorteil ist die vollständige Verhinderung der Oxidation. Dies führt zu einer sauberen, zunderfreien Oberfläche, oft als "Blankfinish" bezeichnet, was kostspielige und zeitaufwändige sekundäre Reinigungsarbeiten wie Schleifen oder Säurebeizen überflüssig macht. Bei Stählen verhindert es auch die Entkohlung – den Verlust von Kohlenstoff von der Oberfläche, der das Material sonst erweichen würde.

Ermöglichung einer präzisen Oberflächenchemie

Bei einigen Prozessen ist die Atmosphäre nicht nur schützend, sondern auch ein aktiver Bestandteil. Prozesse wie Carbonitrieren fügen dem Stahlwerkstoff gezielt Kohlenstoff und Stickstoff hinzu, um ihn zu härten. Ein Inertgas wie Stickstoff fungiert als neutrales Trägergas und liefert die aktiven chemischen Komponenten in präzisen Konzentrationen an die Oberfläche, ohne durch Sauerstoff gestört zu werden.

Abwägungen und Schlüsselprozesse verstehen

Obwohl sie hochwirksam ist, erfordert die Verwendung einer inerten Atmosphäre bestimmte Ausrüstungs- und Betriebsüberlegungen. Sie wird für Prozesse spezifiziert, bei denen die Vorteile einer kontrollierten Umgebung nicht verhandelbar sind.

Der Vorteil: Überlegene Produktqualität

Durch die Eliminierung unerwünschter Reaktionen weist das Endprodukt eine höhere Materialintegrität, weniger Verunreinigungen und konsistentere, vorhersagbarere mechanische Eigenschaften auf. Dies ist in anspruchsvollen Branchen wie der Luft- und Raumfahrt sowie der Medizintechnik von entscheidender Bedeutung.

Der Vorteil: Gesteigerte Effizienz

Die Teile kommen sauber aus dem Ofen und sind oft bereit für den nächsten Fertigungsschritt. Diese Reduzierung der Nachbehandlung spart erheblich Zeit, Arbeitsaufwand und Kosten und führt zu einer höheren Gesamtquote an bestandenen Fertigprodukten.

Die Kosten: Ausrüstung und Gasversorgung

Öfen mit inerter Atmosphäre sind komplexer und teurer als ihre luftbefeerten Gegenstücke. Sie erfordern eine zuverlässige, kontinuierliche Versorgung mit hochreinem Gas, was laufende Betriebskosten verursacht.

Häufige Prozesse, die eine inerte Atmosphäre erfordern

- Blankglühen: Erweichen eines Metalls zur Verbesserung seiner Duktilität ohne jegliche Oberflächenverfärbung.

- Sintern: Verschmelzen von Metallpulvern durch Erhitzen unterhalb ihres Schmelzpunktes. Die große Oberfläche der Pulver macht sie extrem anfällig für Oxidation.

- Hartlöten: Verbinden von zwei Komponenten mithilfe eines Lötmittels. Saubere, zunderfreie Oberflächen sind unerlässlich, damit das Lötmittel fließen und eine starke Verbindung eingehen kann.

- Neutrale Härtung: Härten einer Stahlkomponente unter der Bedingung, dass ihre Oberflächenchemie vollständig unverändert bleibt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofenatmosphäre hängt vollständig von den Materialanforderungen des fertigen Teils ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächenfinish und Aussehen liegt: Eine inerte Atmosphäre ist unerlässlich, um Oxidation zu verhindern und eine helle, saubere Oberfläche zu erzielen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Bei Anwendungen wie Sintern oder Hartlöten in der Luft- und Raumfahrt ist eine inerte Atmosphäre entscheidend, um saubere, starke Verbindungen zu gewährleisten und innere Defekte zu verhindern.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Oberflächenhärtung liegt: Ein Inertgas ist ein notwendiger Träger, um die chemische Reaktion an der Materialoberfläche präzise zu steuern.

- Wenn Ihr Prozess Oberflächenzunder toleriert: Bei Anwendungen wie grobem Schmieden oder einfacher Spannungsarmglühung, bei denen bereits ein abschließender Reinigungsschritt geplant ist, kann ein einfacher Luftofen ausreichend sein.

Letztendlich ist die Spezifikation einer inerten Atmosphäre eine bewusste technische Entscheidung, um die absolute Kontrolle über die Chemie eines Materials in seinem anfälligsten Zustand zu erlangen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Zweck | Verhinderung unerwünschter chemischer Reaktionen (z. B. Oxidation, Entkohlung) bei hohen Temperaturen. |

| Häufig verwendete Gase | Stickstoff (N₂), Argon (Ar) |

| Vorteile | Sauberes „Blankfinish“, verbesserte Materialintegrität, reduzierte Nachbearbeitung, präzise Kontrolle der Oberflächenchemie. |

| Häufige Prozesse | Blankglühen, Sintern, Hartlöten, Neutrale Härtung |

| Branchen | Luft- und Raumfahrt, Medizintechnik, Fertigung |

Werten Sie Ihre Wärmebehandlung mit Präzision und Kontrolle auf

Bei KINTEK verstehen wir die entscheidende Rolle von Öfen mit inerter Atmosphäre bei der Erzielung makelloser Materialeigenschaften. Unsere fortschrittlichen Lösungen, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, sind darauf ausgelegt, unübertroffene Leistung und Zuverlässigkeit zu liefern. Mit unseren starken internen F&E- und Fertigungskapazitäten bieten wir tiefgreifende Anpassungen an Ihre einzigartigen experimentellen und Produktionsanforderungen – und stellen sicher, dass Ihre Prozesse effizient, kostengünstig und frei von Kontaminationsrisiken sind.

Lassen Sie nicht zu, dass Oxidation Ihre Ergebnisse beeinträchtigt. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperaturofenlösungen die Fähigkeiten Ihres Labors erweitern und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess