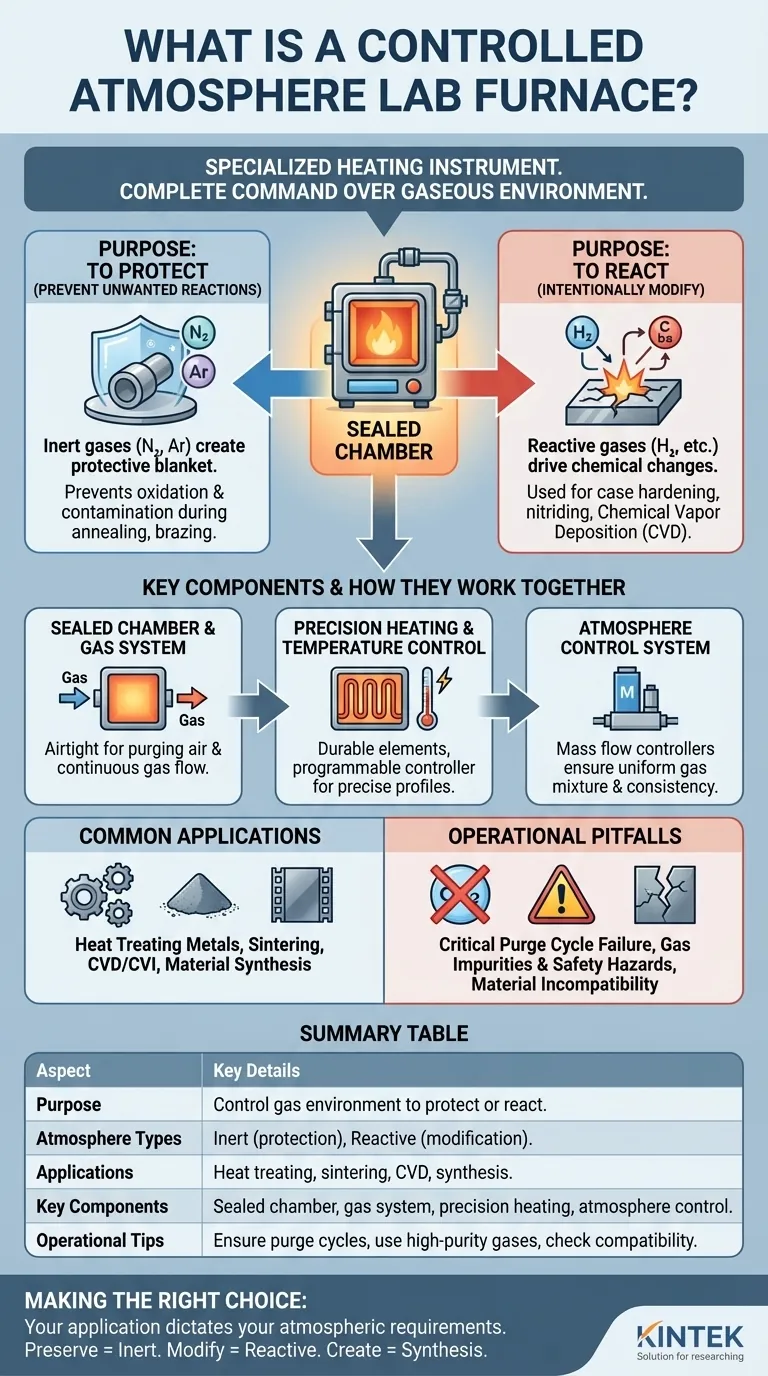

Im Kern ist ein Ofen mit kontrollierter Atmosphäre ein spezialisiertes Heizgerät, das Ihnen die vollständige Kontrolle über die gasförmige Umgebung um Ihr Material ermöglicht. Im Gegensatz zu einem Standardofen, der in Umgebungsluft betrieben wird, verwendet dieses Gerät eine dicht verschlossene Kammer, um spezifische Gase einzuleiten. Dies erlaubt es Ihnen, ein Material vor chemischen Veränderungen zu schützen oder absichtlich eine gewünschte Reaktion bei hohen Temperaturen herbeizuführen.

Das grundlegende Problem beim Erhitzen von Materialien an der Luft ist Oxidation und Kontamination. Ein Ofen mit kontrollierter Atmosphäre löst dieses Problem, indem er die Luft durch eine präzise gesteuerte Gasumgebung ersetzt, wodurch Sie die chemische Ergebnis Ihres thermischen Prozesses bestimmen können.

Der grundlegende Zweck: Warum die Atmosphäre kontrollieren?

Die „Atmosphäre“ im Ofen ist der Schlüssel zu seiner Funktion. Die Wahl des Gases bestimmt, ob der Prozess schützend oder reaktiv sein wird, was die wichtigste Entscheidung ist, die Sie treffen werden.

Zum Schutz: Unerwünschte Reaktionen verhindern

Viele Hochtemperaturprozesse, wie Glühen oder Hartlöten, erfordern, dass das Material chemisch unverändert bleibt. Wenn ein Metall bei hoher Hitze Sauerstoff ausgesetzt wird, kommt es zu Oxidation (Rost), was seine Eigenschaften ruinieren kann.

Ein Ofen mit kontrollierter Atmosphäre verhindert dies, indem er die Kammer von Luft reinigt und mit einem Inertgas, typischerweise Stickstoff (N2) oder Argon (Ar), füllt. Diese Gase wirken als Schutzschicht und stellen sicher, dass die Oberflächenintegrität des Materials erhalten bleibt.

Zur Reaktion: Ein Material absichtlich modifizieren

In anderen Fällen ist es das Ziel, die Oberflächenchemie des Materials gezielt zu verändern. Hier kommen reaktive Gase zum Einsatz.

Gase wie Wasserstoff (H2) können für Reduktionsprozesse verwendet werden, während kohlenstoffbasierte Gase zum Aufkohlen zur Härtung von Stahl eingesetzt werden können. Fortschrittliche Techniken wie die chemische Gasphasenabscheidung (CVD) verwenden reaktive Atmosphären, um völlig neue Materialschichten auf ein Substrat aufzubringen.

Schlüsselkomponenten und deren Zusammenspiel

Ein Ofen mit kontrollierter Atmosphäre ist ein System aus integrierten Teilen, die jeweils eine entscheidende Rolle bei der Erzielung einer stabilen und reproduzierbaren Umgebung spielen.

Die versiegelte Kammer und das Gassystem

Das Herzstück des Ofens ist eine hochtemperaturfeste Kammer, die luftdicht konstruiert ist. Gaseinlass- und -auslassöffnungen ermöglichen das anfängliche Spülen von Sauerstoff und den kontinuierlichen Fluss der gewünschten Atmosphäre während des gesamten Heizzyklus.

Präzisionsheizung und Temperaturkontrolle

Robuste Heizelemente, die für spezifische atmosphärische Bedingungen ausgelegt sind, liefern die Wärme. Dies wird durch ein ausgeklügeltes Temperaturkontrollsystem gesteuert, das Thermopaare zur Messung der Innentemperatur und einen programmierbaren Controller zur Ausführung präziser Heiz- und Kühlprofile verwendet.

Das Atmosphärenkontrollsystem

Dieses System ist das Gehirn der Gasumgebung. Es verwendet Massendurchflussregler, um die Durchflussrate und die Mischung verschiedener Gase präzise zu steuern. Dies gewährleistet, dass die atmosphärische Zusammensetzung gleichmäßig und konsistent bleibt, was für die Erzielung reproduzierbarer Ergebnisse unerlässlich ist.

Häufige Anwendungen in Wissenschaft und Industrie

Die Fähigkeit, die chemische Umgebung bei hohen Temperaturen zu kontrollieren, eröffnet eine Vielzahl von Materialverarbeitungsfähigkeiten.

Wärmebehandlung von Metallen

Dies ist eine der häufigsten Anwendungen. Prozesse wie Glühen (Weichmachen), Härten und Anlassen basieren alle auf präzisen thermischen Zyklen. Die Verwendung einer kontrollierten Atmosphäre verhindert Oberflächenverzunderung und stellt sicher, dass die gewünschten metallurgischen Eigenschaften erreicht werden.

Sintern und Materialsynthese

Sintern ist ein Prozess, bei dem Pulver durch Hitze zu einer festen Masse verschmolzen werden. Eine kontrollierte Atmosphäre ist entscheidend, um Oxidation zu verhindern und die Bindung zwischen Partikeln zu fördern, was für die Herstellung dichter Keramiken und Metallteile unerlässlich ist.

Fortgeschrittene chemische Verarbeitung

Prozesse wie die chemische Gasphasenabscheidung (CVD) und die chemische Gasphaseninfiltration (CVI) sind in einem Standardofen unmöglich. Sie basieren vollständig auf einer reaktiven Gasatmosphäre, um dünne Schichten abzuscheiden oder poröse Strukturen zu infiltrieren, um fortschrittliche Verbundmaterialien herzustellen.

Die operativen Fallstricke verstehen

Obwohl leistungsstark, erfordern diese Öfen einen disziplinierten Betriebsablauf. Das Übersehen wichtiger Details kann Ihre Ergebnisse und Sicherheit beeinträchtigen.

Der kritische Spülzyklus

Der häufigste Fehler ist das unzureichende Spülen der Kammer von Umgebungsluft vor Beginn des Heizzyklus. Jeglicher Rest-Sauerstoff kann unerwünschte Oxidation verursachen und den gesamten Zweck des Ofens zunichtemachen. Eine ordnungsgemäße Spülung ist unerlässlich.

Gasreinheit und Sicherheit

Die Qualität Ihres Quellgases ist von größter Bedeutung; Verunreinigungen können als Kontaminanten wirken. Darüber hinaus stellen viele Prozessgase Sicherheitsrisiken dar. Wasserstoff ist brennbar und explosiv, während Stickstoff und Argon erstickend wirken. Strenge Sicherheitsprotokolle und Belüftung sind unerlässlich.

Material- und Gaskompatibilität

Nicht alle Materialien sind kompatibel. Bestimmte Heizelemente können durch reaktive Gase bei hohen Temperaturen abgebaut werden. Ebenso müssen die Kammerisolierung oder feuerfeste Materialien so gewählt werden, dass sie der spezifischen chemischen Umgebung Ihres Prozesses standhalten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt Ihre atmosphärischen Anforderungen. Die Wahl zwischen einer inerten oder reaktiven Umgebung ist der primäre Entscheidungspunkt.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Materialintegrität liegt (z.B. Glühen, Hartlöten): Sie müssen eine inerte Atmosphäre wie Stickstoff oder Argon verwenden, um eine schützende Umgebung zu schaffen und Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung einer Materialoberfläche liegt (z.B. Einsatzhärten, Nitrieren): Sie benötigen eine spezifische reaktive Atmosphäre, die so formuliert ist, dass sie die gewünschte chemische Veränderung an der Materialoberfläche hervorruft.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Materialien oder Beschichtungen liegt (z.B. CVD, Sintern): Ihre Wahl der Atmosphäre ist ein aktiver Bestandteil der chemischen Synthese, und ihre Zusammensetzung muss präzise kontrolliert werden.

Indem Sie die Atmosphäre beherrschen, erhalten Sie die ultimative Kontrolle über die endgültigen Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Zweck | Kontrolle der Gasumgebung zum Schutz von Materialien oder zur Auslösung von Reaktionen bei hohen Temperaturen. |

| Atmosphärentypen | Inerte Gase (z.B. Stickstoff, Argon) zum Schutz; reaktive Gase (z.B. Wasserstoff) zur Modifikation. |

| Anwendungen | Wärmebehandlung von Metallen, Sintern, CVD und Materialsynthese. |

| Schlüsselkomponenten | Abgedichtete Kammer, Gassystem, Präzisionsheizung, Atmosphärenkontrolle. |

| Betriebstipps | Sicherstellen ordnungsgemäßer Spülzyklen, Verwendung hochreiner Gase und Überprüfung der Materialkompatibilität. |

Bereit, Ihre Materialverarbeitung mit Präzision und Kontrolle zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, alle mit tiefgreifenden Anpassungsmöglichkeiten. Ob Sie in der Forschung, der industriellen Wärmebehandlung oder der Materialsynthese tätig sind, unsere Öfen gewährleisten zuverlässige Leistung und reproduzierbare Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung