Die kritischsten Überlegungen bei der Verwendung eines Muffelofens mit Atmosphärenschutz sind die Gewährleistung einer absoluten Kontrolle über die beiden Kernvariablen: Temperatureinheitlichkeit und atmosphärische Stabilität. Diese Faktoren, kombiniert mit strengen Sicherheitsprotokollen zum Umgang mit Gefahren wie hoher Hitze und möglicher Druckentwicklung, sind unerlässlich, um erfolgreiche, reproduzierbare Ergebnisse für die Verarbeitung empfindlicher Materialien zu erzielen.

Ein Atmosphärenofen ist mehr als ein einfacher Ofen; er ist eine präzise Umgebungskammer. Der Erfolg hängt davon ab, das Zusammenspiel von Wärmemanagement und atmosphärischer Integrität zu beherrschen, da jede Abweichung in einem Bereich den gesamten Prozess beeinträchtigen kann.

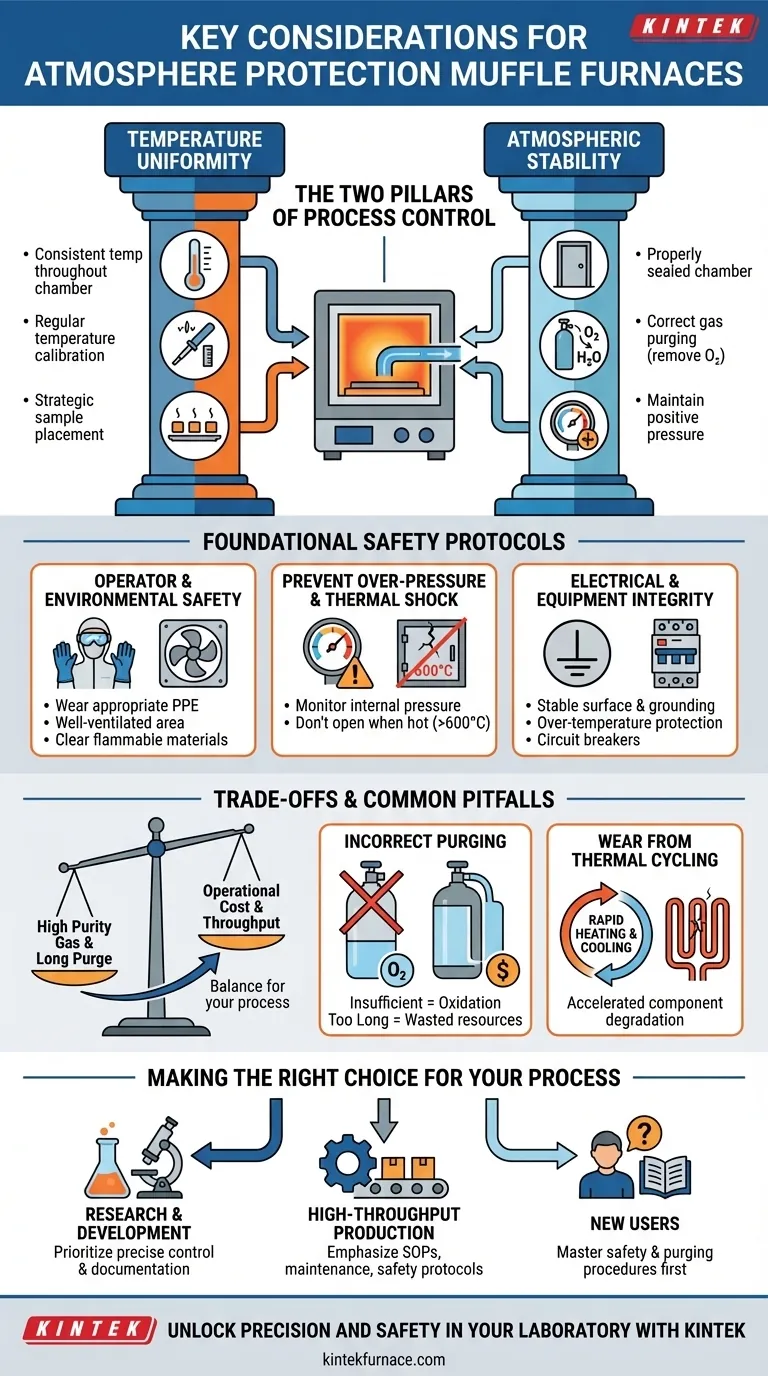

Die zwei Säulen der Prozesskontrolle

Der Hauptzweck eines Atmosphärenofens besteht darin, eine hochspezifische, kontrollierte Umgebung zu schaffen. Ihr Erfolg hängt von Ihrer Fähigkeit ab, sowohl die thermischen als auch die chemischen Aspekte dieser Umgebung kompromisslos zu verwalten.

Erreichung präziser Temperatureinheitlichkeit

Eine konsistente Temperatur im gesamten Kammerbereich ist für reproduzierbare Ergebnisse nicht verhandelbar. Wenn ein Teil Ihrer Probe heißer ist als ein anderes, variieren ihre Materialeigenschaften.

Zu den wichtigsten Verfahren gehören die Durchführung einer regelmäßigen Temperaturkalibrierung, um sicherzustellen, dass die Anzeige des Ofens der tatsächlichen Innentemperatur entspricht. Sie müssen auch die angegebene Wärmeverteilungseinheitlichkeit des Ofens verstehen und Proben strategisch platzieren, um eine gleichmäßige Exposition zu gewährleisten.

Aufrechterhaltung der atmosphärischen Stabilität

Der „Atmosphärenschutz“ unterscheidet diesen Ofen von einem Standardmodell. Er wurde entwickelt, um unerwünschte chemische Reaktionen, hauptsächlich Oxidation, zu verhindern, indem Umgebungsluft durch ein inertes oder reaktives Gas ersetzt wird.

Dies erfordert eine ordnungsgemäß abgedichtete Kammer und ein korrektes Gasspülverfahren. Das Ziel ist es, den gesamten Sauerstoff und die Feuchtigkeit zu entfernen, bevor der Heizzyklus beginnt, und einen leichten Überdruck mit dem Schutzgas aufrechtzuerhalten, um das Eindringen von Luft zu verhindern.

Grundlegende Sicherheitsprotokolle

Der Betrieb von Geräten bei extremen Temperaturen in einer abgedichteten, unter Druck stehenden Umgebung erfordert eine strikte Einhaltung der Sicherheit. Diese Protokolle schützen den Bediener, die Ausrüstung und die Integrität Ihrer Arbeit.

Sicherheit für Bediener und Umgebung

Tragen Sie immer die entsprechende persönliche Schutzausrüstung (PSA), einschließlich hitzebeständiger Handschuhe und Schutzbrillen. Das Berühren von Proben oder des Ofengehäuses kann schwere Verbrennungen verursachen.

Stellen Sie sicher, dass der Ofen in einem gut belüfteten Bereich betrieben wird, um potenzielle Dämpfe oder Gase, die während des Prozesses freigesetzt werden, sicher abzuführen. Der Arbeitsbereich muss frei von brennbaren, explosiven oder korrosiven Materialien sein.

Verhinderung von Überdruck und thermischem Schock

Eine abgedichtete Kammer erfährt Druckänderungen, wenn Gas eingeleitet und erhitzt wird. Es ist wichtig, den Innendruck zu überwachen und sicherzustellen, dass er die sicheren Grenzen nicht überschreitet, was zu einem Unfall führen könnte.

Öffnen Sie die Ofentür niemals bei extrem hohen Temperaturen (z. B. über 600 °C). Der plötzliche thermische Schock kann die feuerfesten Materialien des Ofens beschädigen und eine erhebliche Sicherheitsgefährdung für den Bediener darstellen.

Elektrische und Geräteintegrität

Der Ofen muss auf einer stabilen, nicht brennbaren Oberfläche aufgestellt und an einen ordnungsgemäß dimensionierten Stromkreis mit entsprechender Erdung und Sicherungen angeschlossen werden.

Machen Sie sich mit den eingebauten Sicherheitsmechanismen wie Übertemperaturschutz und Leistungsschaltern vertraut. Diese Funktionen sind Ihre letzte Verteidigungslinie gegen Geräteausfälle.

Verständnis der Kompromisse und häufigen Fallstricke

Die effektive Nutzung eines Atmosphärenofens erfordert ein Gleichgewicht zwischen idealen Bedingungen und praktischen Einschränkungen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Vermeidung fehlgeschlagener Experimente und unnötiger Kosten.

Das Dilemma zwischen Reinheit und Kosten

Die Verwendung von hochreinem Inertgas (wie Argon 5.0) und die Durchführung langer Spülzyklen gewährleisten die bestmögliche Atmosphäre. Dies erhöht jedoch die Betriebskosten und verringert den Durchsatz. Sie müssen die Mindstreinheit und Spülzeit ermitteln, die für Ihren spezifischen Prozess akzeptabel sind.

Das Risiko einer falschen Spülung

Dies ist der häufigste Fehlerpunkt. Eine unzureichende Spülung hinterlässt Rest-Sauerstoff in der Kammer, was zu Oxidation und einer ruinierten Probe führt. Umgekehrt verschwendet ein zu langes Spülen teures Gas und Zeit. Die Entwicklung eines standardisierten, validierten Spülprotokolls ist von entscheidender Bedeutung.

Verschleiß durch thermische Zyklen

Heizelemente, Thermoelemente und feuerfeste Isolierungen verschleißen mit der Zeit, ein Prozess, der durch schnelle Auf- und Abkühlzyklen beschleunigt wird. Obwohl schnelle Zyklen den Durchsatz erhöhen können, verkürzen sie auch die Lebensdauer wichtiger Komponenten und erfordern eine häufigere Wartung.

Die richtige Wahl für Ihren Prozess treffen

Ihr operativer Fokus sollte direkt mit dem Ziel Ihrer Arbeit übereinstimmen. Ob für Forschung oder Produktion, ein disziplinierter Ansatz ist von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie die präzise atmosphärische Kontrolle und die sorgfältige Dokumentation aller Parameter, einschließlich Gasflussraten und Spülzeiten, um die Wiederholbarkeit von Experimenten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion liegt: Konzentrieren Sie sich auf die Entwicklung standardisierter Betriebsabläufe (SOPs), regelmäßiger Wartungspläne und robuster Sicherheitsprotokolle, um die Betriebszeit und Konsistenz zu maximieren.

- Wenn Sie neu in der Bedienung der Geräte sind: Konzentrieren Sie sich darauf, die grundlegenden Sicherheitsprozeduren zu beherrschen und den Spülvorgang zu verstehen, bevor Sie hochsensible oder wertvolle Experimente durchführen.

Letztendlich ist die Behandlung des Ofens als Präzisionsinstrument – und nicht nur als Wärmequelle – der Schlüssel zu zuverlässigen und sicheren Ergebnissen.

Zusammenfassungstabelle:

| Überlegung | Wichtige Punkte |

|---|---|

| Temperatureinheitlichkeit | Regelmäßige Kalibrierung, strategische Probenplatzierung für gleichmäßige Erwärmung |

| Atmosphärische Stabilität | Ordnungsgemäße Abdichtung, korrektes Gasspülen, Aufrechterhaltung des Überdrucks |

| Sicherheitsprotokolle | PSA tragen, Belüftung sicherstellen, Druck überwachen, thermischen Schock vermeiden |

| Häufige Fallstricke | Gasreinheit vs. Kosten ausgleichen, falsches Spülen vermeiden, Verschleiß durch thermische Zyklen managen |

Erschließen Sie Präzision und Sicherheit in Ihrem Labor mit KINTEK

KINTEK nutzt herausragende F&E und eigene Fertigungskapazitäten, um verschiedenen Laboren hochentwickelte Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in F&E oder in der Produktion tätig sind, unsere Expertise gewährleistet zuverlässige, sichere und effiziente Prozesse, die auf Ihre Bedürfnisse zugeschnitten sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Betrieb mit Atmosphärenöfen optimieren und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung