Im Kern dient eine inerte Atmosphäre einem primären Zweck bei der Wärmebehandlung: eine chemisch nicht-reaktive Umgebung zu schaffen. Diese kontrollierte Atmosphäre schirmt erhitzte Metallkomponenten vor der Reaktion mit der Luft, hauptsächlich Sauerstoff, ab, verhindert schädliche Effekte wie Oxidation und stellt sicher, dass das Endteil die erforderlichen Qualitäts- und Leistungsanforderungen erfüllt.

Der Einsatz einer inerten Atmosphäre ist nicht nur eine Schutzmaßnahme; er ist ein fundamentales Werkzeug zur Prozesskontrolle. Er garantiert, dass die einzigen Veränderungen im Material die sind, die durch den Wärmebehandlungszyklus selbst beabsichtigt sind, während gleichzeitig die Betriebssicherheit des Ofens gewährleistet wird.

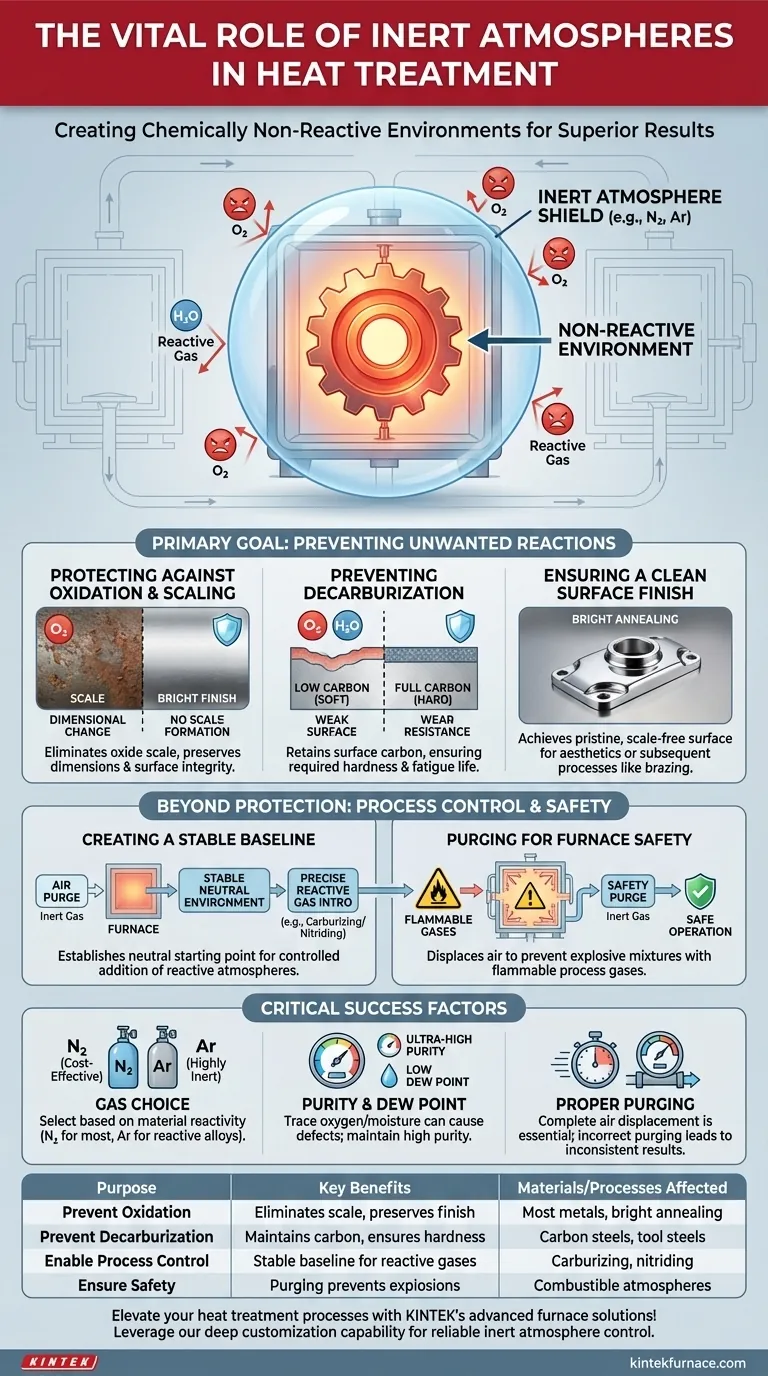

Das Hauptziel: Unerwünschte Reaktionen verhindern

Wenn Metalle erhitzt werden, nimmt ihre Reaktivität dramatisch zu. Eine inerte Atmosphäre, typischerweise bestehend aus Stickstoff oder Argon, verdrängt die in der Umgebungsluft enthaltenen reaktiven Gase, um die Integrität des Materials zu bewahren.

Schutz vor Oxidation und Zunderbildung

Bei hohen Temperaturen reagiert Sauerstoff in der Luft leicht mit den meisten Metallen und bildet eine Oxidschicht, allgemein bekannt als Zunder. Dieser Zunder verändert die Abmessungen des Teils, ruiniert dessen Oberflächengüte und kann nachfolgende Prozesse wie Hartlöten oder Plattieren beeinträchtigen.

Eine inerte Gasumgebung eliminiert den verfügbaren Sauerstoff und verhindert die Zunderbildung vollständig.

Entkohlung verhindern

Bei Kohlenstoffstählen können der Sauerstoff und der Wasserdampf in der Luft mit dem Kohlenstoff nahe der Metalloberfläche reagieren. Dieser Prozess, genannt Entkohlung, entzieht der Oberflächenschicht Kohlenstoff.

Da Kohlenstoff das primäre Härtungselement in Stahl ist, führt Entkohlung zu einer weichen, schwachen Oberfläche, wodurch die Verschleißfestigkeit und Lebensdauer des Teils beeinträchtigt werden. Eine inerte Atmosphäre schützt den Oberflächenkohlenstoffgehalt.

Eine saubere Oberflächengüte gewährleisten

Prozesse wie das Blankglühen sind darauf ausgelegt, ein Metall zu erweichen, ohne sein Oberflächenbild zu verändern. Durch die Verhinderung jeglicher Oxidation sorgt eine inerte Atmosphäre dafür, dass das Teil mit einer sauberen, blanken und zunderfreien Oberfläche aus dem Ofen kommt.

Dies ist entscheidend für Teile, bei denen Ästhetik wichtig ist oder bei denen eine makellose Oberfläche für einen nachfolgenden Verbindungsprozess wie das Hartlöten benötigt wird.

Jenseits des Schutzes: Prozesskontrolle und Sicherheit ermöglichen

Während die Verhinderung unerwünschter Reaktionen das Hauptziel ist, spielen inerte Gase auch eine entscheidende Rolle bei der Etablierung einer Grundlage für komplexere Prozesse und der Gewährleistung eines sicheren Ofenbetriebs.

Eine stabile, kontrollierte Umgebung schaffen

Viele Wärmebehandlungsprozesse, wie Aufkohlung oder Nitrierung, fügen dem Ofen absichtlich reaktive Gase hinzu, um die Oberflächenchemie eines Teils zu verändern.

In diesen Fällen wird zunächst ein inertes Gas verwendet, um die gesamte Luft aus dem Ofen zu spülen. Dies schafft einen neutralen, vorhersagbaren Ausgangspunkt, der die präzise und wiederholbare Einführung einer kontrollierten Menge reaktiven Gases ermöglicht.

Spülung für Ofensicherheit

Wärmebehandlungsöfen verwenden oft brennbare oder entzündliche Atmosphären (z. B. endothermes Gas, Ammoniak). Das Einleiten dieser Gase in einen Ofen, der Luft (Sauerstoff) bei hohen Temperaturen enthält, kann eine explosive Mischung erzeugen.

Inerte Gase werden als Sicherheitsspülung verwendet. Der Ofen wird zuerst mit Stickstoff oder Argon gefüllt, um den gesamten Sauerstoff zu verdrängen, bevor das brennbare Prozessgas eingeführt wird. Die gleiche Spülung wird am Ende des Zyklus durchgeführt, um das brennbare Gas sicher zu entfernen.

Die Kompromisse und Überlegungen verstehen

Es reicht nicht aus, einfach ein inertes Gas zu wählen. Das spezifische Gas, seine Reinheit und die Integrität des Ofens sind allesamt kritische Erfolgsfaktoren.

Das richtige Gas wählen: Stickstoff vs. Argon

Stickstoff (N2) ist das gebräuchlichste und kostengünstigste Inertgas. Bei sehr hohen Temperaturen kann es jedoch mit bestimmten Legierungen wie Titan, Edelstählen und einigen Werkzeugstählen reagieren und unerwünschte Nitride bilden.

Argon (Ar) ist inerter als Stickstoff und wird für hochreaktive Materialien oder bei höheren Prozesstemperaturen eingesetzt, wo die Reaktivität von Stickstoff ein Problem darstellt. Sein Hauptnachteil sind die deutlich höheren Kosten.

Die Bedeutung von Reinheit und Taupunkt

Die Wirksamkeit einer inerten Atmosphäre hängt von ihrer Reinheit ab. Selbst Spuren von Sauerstoff oder Feuchtigkeit (gemessen als Taupunkt) in der Gasversorgung können ausreichen, um Oberflächenoxidation oder Entkohlung an empfindlichen Materialien zu verursachen.

Eine hochreine Gasversorgung und eine leckagefreie Ofenintegrität sind für optimale Ergebnisse unerlässlich.

Das Risiko einer unvollständigen Spülung

Das Versäumnis, die Luft vor dem Erhitzen vollständig aus einem Ofen zu spülen, ist ein häufiger Fehler. Bleiben Lufteinschlüsse zurück, führt dies zu inkonsistenter, fleckiger Oxidation an den Teilen, was oft zu Ausschuss und Nacharbeit führt. Richtige Spülzeiten und Durchflussraten sind kritische Prozessparameter.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung, eine inerte Atmosphäre zu verwenden, wird durch das gewünschte Ergebnis für Ihre Komponente bestimmt. Ihr primäres Ziel bestimmt den erforderlichen Kontrollgrad.

- Wenn Ihr Hauptaugenmerk auf Oberflächenqualität und Aussehen liegt: Eine inerte Atmosphäre ist unerlässlich, um Oxidation zu verhindern und eine blanke, saubere Oberfläche für Prozesse wie Glühen oder Hartlöten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung liegt: Die Verhinderung von Entkohlung ist entscheidend, da sie die Härte und die Dauerfestigkeit der Bauteiloberfläche direkt bewahrt.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und -kontrolle liegt: Die Verwendung einer Inertgasspülung ist ein grundlegender Schritt, um reaktive oder brennbare Atmosphären in Prozessen wie dem Aufkohlen sicher einzuführen oder zu entfernen.

Die Beherrschung der Atmosphärenkontrolle ist ein Eckpfeiler der modernen, hochwertigen Wärmebehandlung.

Zusammenfassungstabelle:

| Zweck | Hauptvorteile | Betroffene Materialien/Prozesse |

|---|---|---|

| Oxidation verhindern | Verhindert Zunderbildung, bewahrt die Oberflächengüte | Die meisten Metalle, Blankglühen |

| Entkohlung verhindern | Erhält den Oberflächenkohlenstoff, gewährleistet Härte | Kohlenstoffstähle, Werkzeugstähle |

| Prozesskontrolle ermöglichen | Bietet eine stabile Basislinie für reaktive Gase | Aufkohlung, Nitrierung |

| Sicherheit gewährleisten | Spülen brennbarer Gase zur Vermeidung von Explosionen | Öfen mit brennbaren Atmosphären |

Verbessern Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir verschiedene Laboratorien mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD-/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, eine überragende Materialqualität und Betriebssicherheit zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlung mit zuverlässiger Inertatmosphärenkontrolle optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Warum sind Inertgasöfen für Graphit- und Kohlenstoffprodukte wichtig? Vermeidung von Oxidation und Gewährleistung von Hochleistungsergebnissen

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.