Im Kern liegen Argons Hauptvorteile gegenüber anderen Inertgasen bei der Wärmebehandlung in seiner höheren Dichte und seinem überlegenen Gleichgewicht zwischen Kosten und Leistung. Im Gegensatz zu leichteren Gasen bildet es eine effektivere Schutzschicht über den Materialien und bietet eine echte chemische Inertheit in Anwendungen, bei denen billigere Alternativen wie Stickstoff mit dem Metall reagieren würden.

Die Wahl eines Inertgases ist ein technischer Kompromiss zwischen Kosten, Dichte und chemischer Reaktivität. Argon zeichnet sich dadurch aus, dass es für empfindliche Legierungen zu geringeren Kosten als Helium eine echte Inertheit bietet, während seine hohe Dichte in vielen Ofeneinrichtungen einen zuverlässigeren Schutz als Stickstoff oder Helium bietet.

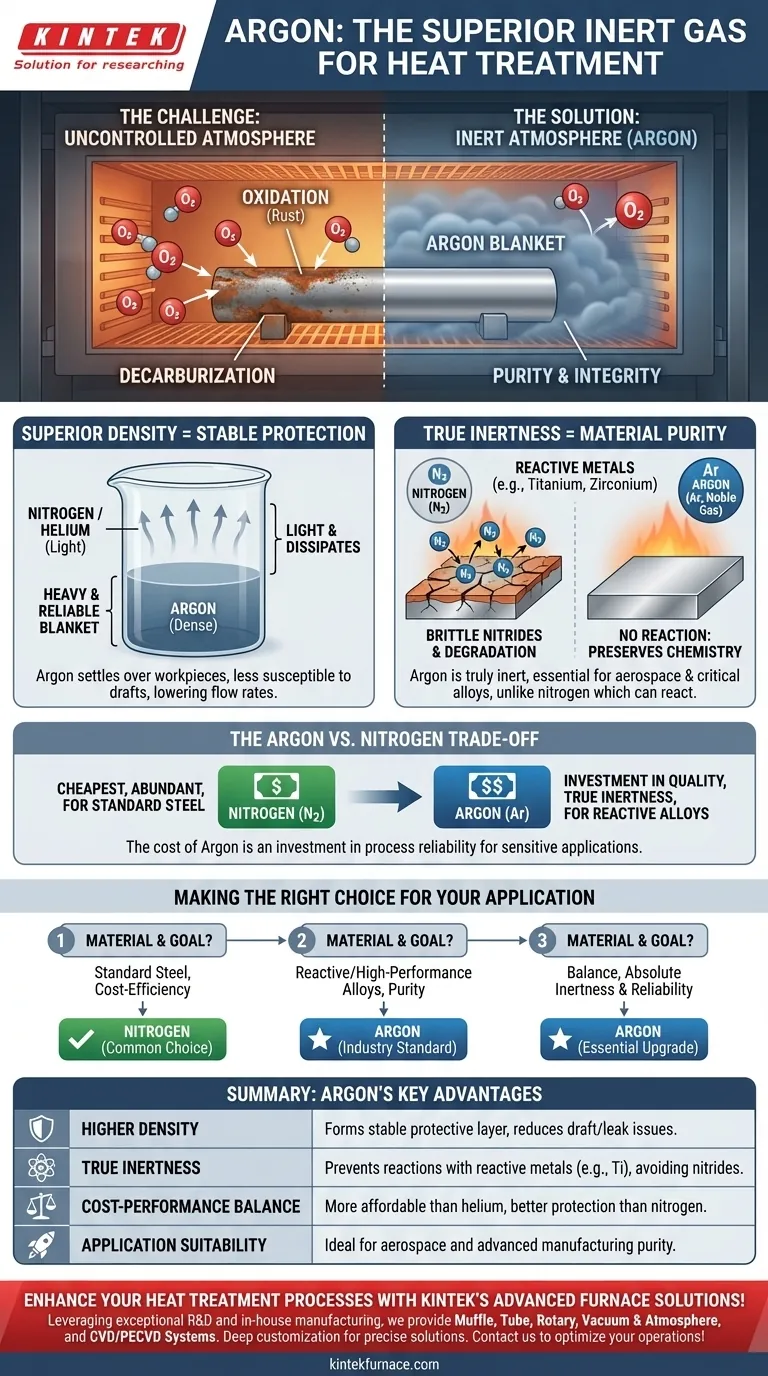

Die Rolle einer Inertatmosphäre

Die Wärmebehandlung erfordert eine präzise Kontrolle. Der Hauptzweck der Einführung eines Inertgases wie Argon besteht darin, eine Schutzatmosphäre im Inneren des Ofens zu schaffen.

Diese kontrollierte Umgebung verdrängt Sauerstoff und andere reaktive Gase. Dies verhindert unerwünschte chemische Reaktionen wie Oxidation (Rost) und Entkohlung (Verlust des Kohlenstoffgehalts in Stahl), die die strukturelle Integrität eines Teils beeinträchtigen können.

Eine Inertatmosphäre ist entscheidend für die Herstellung sauberer Komponenten hoher Reinheit und gewährleistet, dass diese strenge Leistungs- und Qualitätsstandards erfüllen.

Erklärung der Hauptvorteile von Argon

Überlegene Dichte für besseren Schutz

Argon ist deutlich dichter als Luft, Stickstoff und insbesondere Helium. Diese physikalische Eigenschaft ist ein deutlicher betrieblicher Vorteil.

Da es schwer ist, setzt sich Argongas effektiv über den Werkstücken ab und bildet eine stabile Schutzdecke. Diese Verdrängung der Umgebungsluft ist zuverlässiger und weniger anfällig für leichte Zugluft oder Ofenlecks.

Leichtere Gase wie Helium zerstreuen sich schnell und erfordern höhere Durchflussraten oder perfekt abgedichtete Umgebungen, um das gleiche Schutzniveau zu erreichen, was die betriebliche Komplexität und die Kosten erhöht.

Echte Inertheit für reaktive Metalle

Obwohl Stickstoff häufig als kostengünstiges Inertgas verwendet wird, ist es unter allen Bedingungen nicht wirklich inert. Bei hohen Wärmebehandlungstemperaturen kann Stickstoff mit bestimmten Metallen reagieren.

Legierungen auf Basis von Titan, Zirkonium und anderen Hochleistungswerkstoffen neigen dazu, Stickstoff aufzunehmen, wodurch spröde Nitride auf der Oberfläche entstehen und die Materialeigenschaften beeinträchtigt werden.

Argon als Edelgas reagiert selbst bei extremen Temperaturen nicht mit diesen Metallen. Dies macht es für kritische Anwendungen in Branchen wie Luft- und Raumfahrt und fortgeschrittene Fertigung unerlässlich, in denen Materialreinheit nicht verhandelbar ist.

Verständnis der Kompromisse: Argon vs. Stickstoff

Die häufigste Entscheidung bei der Wärmebehandlung betrifft nicht den Vergleich zwischen Argon und Helium, sondern zwischen Argon und Stickstoff. Das Verständnis ihrer Unterschiede ist der Schlüssel.

Die Kostenkalkulation

Stickstoff ist die billigste und am leichtesten verfügbare Option zur Erzeugung einer Inertatmosphäre. Seine geringen Kosten machen es zur Standardwahl für die Verarbeitung von Standardstählen und anderen nicht reaktiven Metallen.

Argon ist teurer als Stickstoff. Sein Einsatz ist gerechtfertigt, wenn das Risiko einer Stickstoffkontamination nicht akzeptabel ist oder wenn seine höhere Dichte einen spürbaren Prozessvorteil bietet.

Die höheren Kosten für Argon sind eine Investition in Materialqualität und Prozesszuverlässigkeit, die kostspielige Teileausfälle in empfindlichen Anwendungen verhindert.

Der Reaktivitätsfaktor

Für die überwiegende Mehrheit der Kohlenstoff- und Legierungsstähle ist Stickstoff ausreichend inert und funktioniert einwandfrei.

Für additiv gefertigte Teile, Hochleistungslegierungen und reaktive Metalle ist Argon die überlegene technische Wahl. Es garantiert eine wirklich nicht reaktive Umgebung, wodurch die präzise Chemie und die Leistungseigenschaften des Materials erhalten bleiben.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Gases erfordert die Abstimmung Ihrer Materialanforderungen mit Ihrem Budget.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei nicht reaktiven Metallen liegt: Stickstoff ist fast immer die richtige Wahl für die Wärmebehandlung gängiger Stähle.

- Wenn Ihr Hauptaugenmerk auf Reinheit bei reaktiven oder Hochleistungslegierungen liegt: Argon ist der Industriestandard für den Schutz von Materialien wie Titan und für kritische Anwendungen in der Luft- und Raumfahrt.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Leistung und Budget liegt: Argon dient als wesentliches Upgrade gegenüber Stickstoff, wenn absolute Inertheit und eine zuverlässige Gasabdeckung erforderlich sind.

Letztendlich ist die Wahl des richtigen Inertgases eine entscheidende Entscheidung, die die Qualität und Zuverlässigkeit Ihres Endprodukts direkt beeinflusst.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Höhere Dichte | Bildet eine stabile Schutzschicht, wodurch die Anfälligkeit für Zugluft und Lecks verringert wird. |

| Echte Inertheit | Verhindert Reaktionen mit reaktiven Metallen wie Titan und Zirkonium und vermeidet Nitridbildung. |

| Kosten-Leistungs-Verhältnis | Erschwinglicher als Helium und bietet gleichzeitig besseren Schutz und Inertheit als Stickstoff. |

| Anwendungseignung | Ideal für Luft- und Raumfahrt sowie fortschrittliche Fertigung, bei denen Materialreinheit entscheidend ist. |

Verbessern Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und hauseigener Fertigung bieten wir vielfältigen Laboren Hochtemperaturofen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, insbesondere für reaktive Metalle. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe optimieren und eine überlegene Materialqualität sicherstellen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern