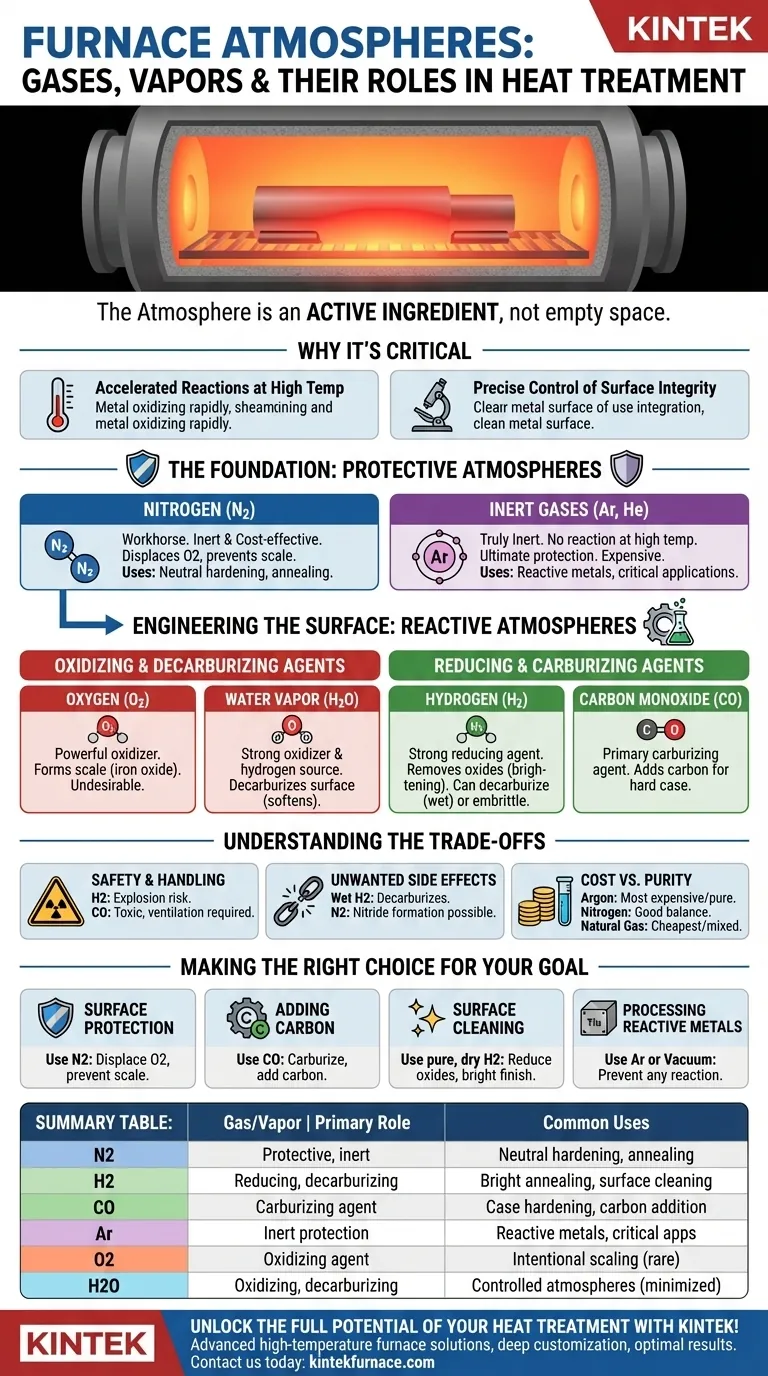

Im Kern ist eine Ofenatmosphäre eine sorgfältig kontrollierte chemische Umgebung, die darauf ausgelegt ist, während der Wärmebehandlung mit der Oberfläche eines Metalls zu interagieren. Die am häufigsten verwendeten Gase sind Stickstoff, Wasserstoff, Kohlenmonoxid, Kohlendioxid, Sauerstoff und Inertgase wie Argon, oft in Mischungen. Ihre Rolle besteht entweder darin, das Material vor unerwünschten Veränderungen zu schützen oder seine Oberflächenchemie und -eigenschaften gezielt zu verändern.

Der Schlüssel liegt darin, die Ofenatmosphäre nicht mehr als leeren Raum zu betrachten. Sehen Sie sie stattdessen als aktiven Bestandteil Ihres metallurgischen Prozesses, der in der Lage ist, Elemente auf der Oberfläche Ihres Werkstücks zu schützen, zu reinigen, hinzuzufügen oder zu entfernen.

Warum die Ofenatmosphäre entscheidend ist

Während der Wärmebehandlung beschleunigen erhöhte Temperaturen chemische Reaktionen dramatisch. Ein Material, das bei Raumtemperatur stabil ist, oxidiert oder "verzinnt" schnell, wenn es in derselben Luft erhitzt wird.

Die Kontrolle der Ofenatmosphäre ermöglicht es Ihnen, zu bestimmen, welche chemischen Reaktionen stattfinden dürfen, und gibt Ihnen präzise Kontrolle über die Oberflächenintegrität, Härte und das Aussehen des Endprodukts.

Die Grundlage: Schutzatmosphären

Die grundlegendste Funktion einer kontrollierten Atmosphäre ist die Vermeidung unerwünschter Reaktionen, hauptsächlich Oxidation und Entkohlung.

Stickstoff (N2) Stickstoff ist der Hauptbestandteil von Schutzatmosphären, da er relativ inert und kostengünstig ist. Er verdrängt Sauerstoff und verhindert die Bildung von Oxidzunder auf der Oberfläche des Teils.

Er wird häufig für Prozesse wie Neutralhärten und Glühen eingesetzt, bei denen das Ziel ist, das Teil zu erhitzen und abzukühlen, ohne seine Oberflächenchemie zu verändern.

Inertgase (Argon, Helium) Gase wie Argon (Ar) sind wirklich inert, was bedeutet, dass sie selbst bei sehr hohen Temperaturen nicht mit dem Metall reagieren.

Obwohl sie den ultimativen Schutz bieten, sind sie deutlich teurer als Stickstoff. Ihre Verwendung ist typischerweise reaktiven Metallen wie Titan oder kritischen Anwendungen vorbehalten, bei denen selbst die geringe Reaktivität von Stickstoff inakzeptabel ist.

Die Oberfläche gestalten: Reaktive Atmosphären

Über den einfachen Schutz hinaus werden reaktive Gase verwendet, um die Oberfläche des Stahls gezielt zu verändern. Hier können Sie spezifische Elemente hinzufügen oder entfernen.

Oxidierende und entkohlende Mittel

Diese Gase werden oft als Verunreinigungen betrachtet, die minimiert werden müssen, können aber in einigen Prozessen gezielt eingesetzt werden.

Sauerstoff (O2) Sauerstoff ist ein starkes Oxidationsmittel. Selbst in kleinen Mengen reagiert es mit Eisen zu Eisenoxid oder Zunder. Seine Anwesenheit ist bei hochwertigen Wärmebehandlungen fast immer unerwünscht.

Wasserdampf (H2O) Oft übersehen, ist Wasserdampf auch ein starkes Oxidationsmittel bei Wärmebehandlungstemperaturen. Er ist auch eine Quelle für Wasserstoff, der zu Entkohlung führen kann – der Entfernung von Kohlenstoff von der Stahloberfläche, was zu einer weichen äußeren Schicht führt.

Reduzierende und aufkohlende Mittel

Diese Gase werden verwendet, um die Oberfläche zu reinigen oder Kohlenstoff hinzuzufügen.

Wasserstoff (H2) Wasserstoff ist ein starkes Reduktionsmittel, d.h. er kehrt die Oxidation aktiv um. Er reagiert mit Eisenoxiden auf der Oberfläche und entfernt sie, ein Prozess, der als "Aufhellen" bekannt ist.

Wasserstoff ist jedoch auch ein starkes entkohlendes Mittel in Anwesenheit von Feuchtigkeit, und er kann in einigen hochfesten Stählen zu Wasserstoffversprödung führen.

Kohlenmonoxid (CO) Kohlenmonoxid ist das primäre Gas, das zur Aufkohlung verwendet wird. Es zersetzt sich an der Stahloberfläche und führt Kohlenstoffatome ein, die in das Material diffundieren, um eine harte, verschleißfeste Randschicht zu erzeugen.

Die Kompromisse verstehen

Die Wahl einer Ofenatmosphäre beinhaltet das Abwägen von chemischer Wirksamkeit, Sicherheit und Kosten.

Sicherheit und Handhabung

Wasserstoff (H2) ist extrem brennbar und birgt ein Explosionsrisiko, wenn er nicht mit strengen Sicherheitsprotokollen gehandhabt wird. Kohlenmonoxid (CO) ist hochgiftig und erfordert Atmosphärenüberwachung und eine robuste Belüftung.

Unerwünschte Nebenwirkungen

"Nasser" Wasserstoff (der Wasserdampf enthält) entkohlt Stahl aggressiv, was oft das Gegenteil des gewünschten Ergebnisses ist. "Trockener" Wasserstoff wird benötigt, um ausschließlich als Reduktionsmittel zu wirken.

Obwohl Stickstoff größtenteils inert ist, kann er auf der Oberfläche bestimmter legierter Stähle Nitride bilden, was unerwünscht sein kann.

Kosten vs. Reinheit

Die günstigste Schutzatmosphäre wird aus verbranntem Erdgas erzeugt, enthält aber eine Mischung aus N2, CO, CO2 und H2O, die sorgfältig ausbalanciert werden muss. Das teuerste und reinste ist Argon. Stickstoff bietet ein hervorragendes Gleichgewicht zwischen Kosten und Schutzqualität für die meisten Anwendungen.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Atmosphäre wird ausschließlich durch das gewünschte Ergebnis Ihres Wärmebehandlungsprozesses bestimmt.

- Wenn Ihr Hauptaugenmerk auf Oberflächenschutz liegt (Neutralhärten, Glühen): Verwenden Sie eine stickstoffbasierte Atmosphäre, um Sauerstoff zu verdrängen und Zunderbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffzugabe liegt (Einsatzhärten): Verwenden Sie eine endotherme Atmosphäre, die reich an Kohlenmonoxid (CO) ist, um den Kohlenstofftransfer in den Stahl zu erleichtern.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinigung liegt (Blankglühen von Edelstahl): Verwenden Sie eine reine, trockene Wasserstoffatmosphäre, um vorhandene Oberflächenoxide für eine helle Oberfläche zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle liegt (Titan, exotische Legierungen): Verwenden Sie ein reines Inertgas wie Argon oder führen Sie den Prozess in einem Hochvakuum durch, um jede Gas-Metall-Reaktion zu verhindern.

Die Beherrschung der Wärmebehandlung beginnt mit dem Verständnis und der Kontrolle der unsichtbaren chemischen Reaktionen in Ihrem Ofen.

Übersichtstabelle:

| Gas/Dampf | Primäre Rolle | Häufige Verwendungen |

|---|---|---|

| Stickstoff (N2) | Schützend, inert | Neutralhärten, Glühen |

| Wasserstoff (H2) | Reduktionsmittel, entkohlend | Blankglühen, Oberflächenreinigung |

| Kohlenmonoxid (CO) | Aufkohlungsmittel | Einsatzhärten, Kohlenstoffzugabe |

| Argon (Ar) | Inerter Schutz | Reaktive Metalle, kritische Anwendungen |

| Sauerstoff (O2) | Oxidationsmittel | Gezielte Zunderbildung (selten) |

| Wasserdampf (H2O) | Oxidierend, entkohlend | Kontrollierte Atmosphären (minimiert) |

Entfesseln Sie das volle Potenzial Ihrer Wärmebehandlung mit KINTEK!

Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen – wird durch eine starke Anpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie sich auf Oberflächenschutz, Aufkohlung oder die Verarbeitung reaktiver Metalle konzentrieren, unsere maßgeschneiderten Ofenatmosphären und zuverlässigen Geräte gewährleisten optimale Ergebnisse, verbesserte Effizienz und überlegene Materialeigenschaften. Lassen Sie nicht zu, dass unkontrollierte Reaktionen Ihre Ergebnisse beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Bedürfnisse unterstützen und Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten