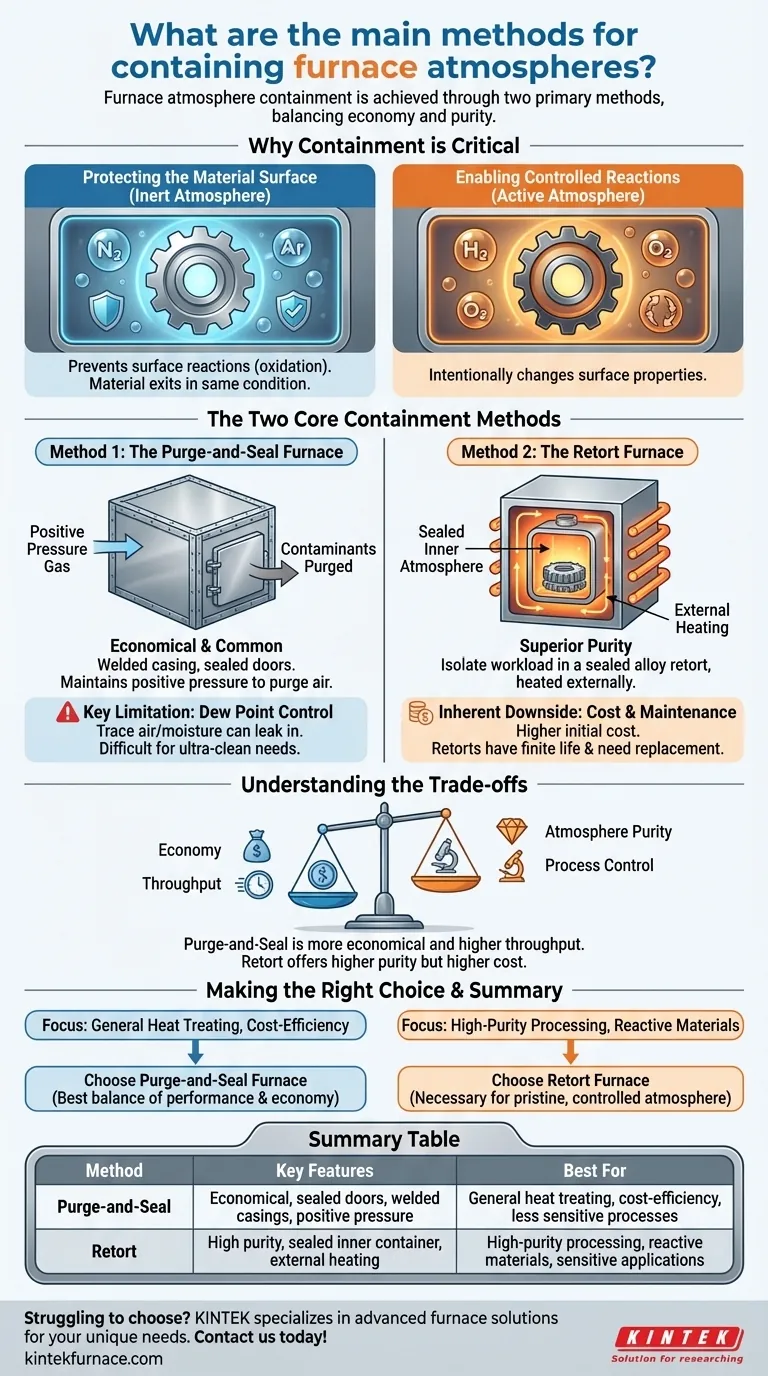

Im Kern wird die Eindämmung der Ofenatmosphäre durch zwei primäre Methoden erreicht: das Spül- und Dichtungsdesign und das Retortendesign. Die Spül- und Dichtungsmethode stützt sich auf abgedichtete Türen und geschweißte Gehäuse, um die Atmosphäre einzuschließen, und ist wirtschaftlicher, während die Retortenmethode einen abgedichteten Innenbehälter (die Retorte) verwendet, der extern beheizt wird und eine überlegene atmosphärische Reinheit zu höheren Kosten bietet.

Die Wahl zwischen den Methoden zur Ofeneindämmung hängt nicht davon ab, welche "besser" ist, sondern welche das erforderliche Maß an atmosphärischer Kontrolle für Ihren spezifischen Prozess bietet. Es ist ein direkter Kompromiss zwischen der wirtschaftlichen Effizienz eines Spül- und Dichtungssystems und den hochreinen Ergebnissen eines Retortenofens.

Warum die Atmosphärenkontrolle entscheidend ist

Der gesamte Zweck einer kontrollierten Ofenatmosphäre besteht darin, zu steuern, was bei hohen Temperaturen mit der Oberfläche eines Materials geschieht. Die von Ihnen gewählte Eindämmungsmethode wirkt sich direkt auf Ihre Fähigkeit aus, das gewünschte Ergebnis zu erzielen.

Schutz der Materialoberfläche

Viele Wärmebehandlungsprozesse erfordern eine chemisch inerte Atmosphäre, typischerweise unter Verwendung von Gasen wie Stickstoff oder Argon. Ziel ist es lediglich, Oberflächenreaktionen wie Oxidation zu verhindern, um sicherzustellen, dass das Material den Ofen in demselben Oberflächenzustand verlässt, in dem es eingetreten ist.

Ermöglichung kontrollierter Reaktionen

Umgekehrt verwenden einige Prozesse eine chemisch aktive Atmosphäre, um die Oberfläche des Materials absichtlich zu verändern. Dies können reduzierende Gase wie Wasserstoff oder oxidierende Gase wie Sauerstoff sein, die für Prozesse wie Aufkohlung oder Entkohlung verwendet werden.

Die zwei Kernmethoden zur Eindämmung

Das Verständnis des grundlegenden Designs jeder Methode offenbart ihre inhärenten Stärken und Schwächen.

Methode 1: Der Spül- und Dichtungsofen

Dieses Design ist der häufigste und kostengünstigste Ansatz für viele Wärmebehandlungsanwendungen. Die Ofenkammer ist mit geschweißten Nähten konstruiert und verfügt über Dichtungen an Türen und anderen Öffnungen.

Im Inneren wird ein Überdruck des gewünschten Atmosphärengases aufrechterhalten, der Verunreinigungen ausspült und das Eindringen von Außenluft verhindert.

Die wesentliche Einschränkung: Taupunktkontrolle

Die größte Herausforderung bei Spül- und Dichtungsofensystemen ist das Erreichen eines sehr niedrigen Taupunkts, einem Maß für den Feuchtigkeitsgehalt. Da die Kammer nicht perfekt abgedichtet ist, können Spuren von Luft und Feuchtigkeit eindringen, was es schwierig macht, die für hochsensible Materialien erforderliche ultrareine Atmosphäre aufrechtzuerhalten.

Methode 2: Der Retortenofen

Ein Retortenofen isoliert die Arbeitslast und ihre Atmosphäre in einem separaten, abgedichteten Behälter – der Retorte –, der typischerweise aus einer Hochtemperaturlegierung besteht. Dieser Behälter wird dann in den Ofen gestellt und extern beheizt.

Da die Arbeitslast in einem vollständig abgedichteten Gefäß liegt, bietet diese Methode eine außergewöhnliche atmosphärische Reinheit und präzise Kontrolle über die Gaszusammensetzung.

Der inhärente Nachteil: Kosten und Wartung

Die Vorteile einer Retorte haben ihren Preis. Retortenöfen sind teurer in der Anschaffung, und die Legierungsretorten selbst haben eine begrenzte Lebensdauer und müssen regelmäßig ersetzt werden. Dies führt zu höheren Anfangsinvestitionen und laufenden Wartungskosten.

Die Kompromisse verstehen: Wirtschaftlichkeit vs. Reinheit

Die Entscheidung für einen Spül- und Dichtungsofen oder einen Retortenofen ist ein klassischer technischer Kompromiss.

Kostenüberlegungen

Spül- und Dichtungsofensysteme sind für allgemeine Anwendungen deutlich wirtschaftlicher in Anschaffung und Betrieb. Retortenöfen verursachen höhere Anschaffungskosten und wiederkehrende Betriebskosten aufgrund des Retortenwechsels und der komplexeren Handhabung.

Atmosphärenreinheit und Prozesssensitivität

Wenn Ihr Prozess leichte atmosphärische Schwankungen toleriert oder keinen extrem niedrigen Taupunkt erfordert, ist ein Spül- und Dichtungsdesign oft ausreichend. Für hochreaktive Materialien oder Prozesse, die absolute Gasreinheit erfordern, ist eine Retorte unerlässlich.

Betriebsfläche und Durchsatz

Spül- und Dichtungsofensysteme sind oft einfacher und können für den Dauerbetrieb ausgelegt werden, was einen höheren Durchsatz ermöglicht. Retortenöfen werden typischerweise in Batch-Prozessen eingesetzt, die aufgrund der Notwendigkeit, die einzelnen Retorten zu laden, zu versiegeln und zu handhaben, langsamer sein können.

Die richtige Wahl für Ihren Prozess treffen

Ihre Prozessanforderungen, nicht eine allgemeine Präferenz, sollten Ihre Ofenwahl bestimmen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Kosteneffizienz liegt: Ein Spül- und Dichtungsofen bietet die beste Balance aus Leistung und Wirtschaftlichkeit für Anwendungen, die nicht hochsensibel auf atmosphärische Verunreinigungen reagieren.

- Wenn Ihr Hauptaugenmerk auf hochreiner Verarbeitung oder reaktiven Materialien liegt: Ein Retortenofen ist die notwendige Wahl, um die makellose, streng kontrollierte Atmosphäre zu erzielen, die für sensible Komponenten und fortgeschrittene Prozesse erforderlich ist.

Letztendlich geht es bei der Auswahl der richtigen Eindämmungsmethode darum, das Werkzeug präzise auf die anstehende Aufgabe abzustimmen.

Zusammenfassungstabelle:

| Methode | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Spülen und Dichten | Wirtschaftlich, abgedichtete Türen, geschweißte Gehäuse, Überdruck | Allgemeine Wärmebehandlung, Kosteneffizienz, weniger sensible Prozesse |

| Retorte | Hohe Reinheit, abgedichteter Innenbehälter, externe Beheizung | Hochreine Verarbeitung, reaktive Materialien, sensible Anwendungen |

Haben Sie Schwierigkeiten, den richtigen Ofen für die Atmosphärenkontrollanforderungen Ihres Labors zu wählen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit unserer starken F&E und hauseigenen Fertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – und so optimale Leistung und Effizienz zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess