Kurz gesagt, ein Schutzgas-Muffelofen wird in allen Hochtemperaturprozessen eingesetzt, bei denen das Material vor Sauerstoff oder anderen reaktiven Gasen in der Luft geschützt werden muss. Zu seinen primären Anwendungsbereichen gehören die Wärmebehandlung von Metallen wie Stahl und Kupfer, die fortgeschrittene Materialforschung und die spezielle Herstellung von Keramik und Glas.

Der Begriff "Umgebung" bezieht sich bei diesem Ofen weniger auf seinen physischen Standort als vielmehr auf die kontrollierte, sauerstofffreie Atmosphäre, die er in seiner Kammer erzeugt. Diese Kernfunktion ermöglicht die hochreine Verarbeitung von Materialien, die sonst bei hohen Temperaturen durch Oxidation zerstört würden.

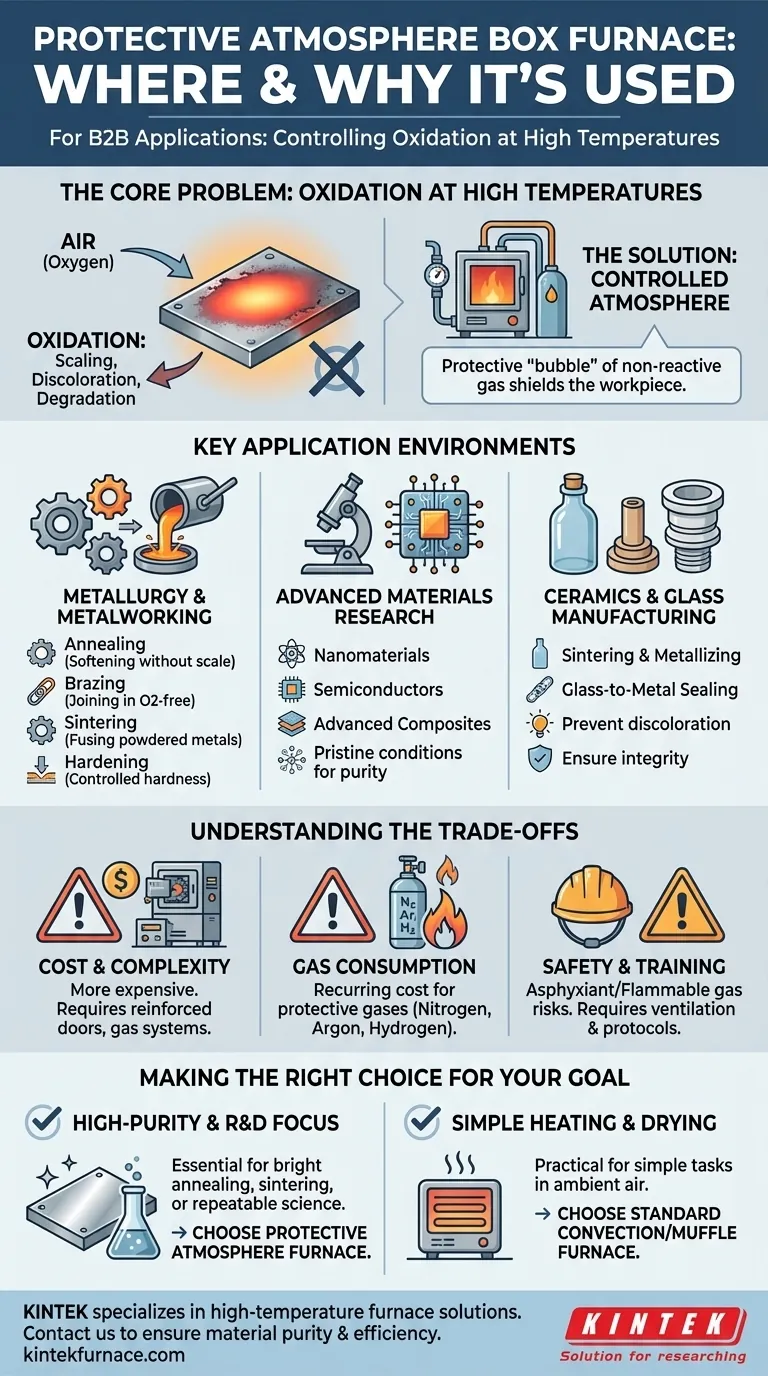

Das Kernproblem: Oxidation bei hohen Temperaturen

Um zu verstehen, wo dieser Ofen eingesetzt wird, müssen Sie zuerst das Problem verstehen, das er löst. Hitze ist ein Katalysator für chemische Reaktionen, und die häufigste Reaktion ist die mit dem in der Luft vorhandenen Sauerstoff.

Warum Luft der Feind ist

Beim Erhitzen der meisten Materialien, insbesondere von Metallen, greift der Sauerstoff in der Umgebungsluft die Oberfläche des Materials aggressiv an. Dieser Prozess, bekannt als Oxidation, kann zu Zunderbildung, Verfärbung und einer Verschlechterung der strukturellen oder elektrischen Eigenschaften des Materials führen.

Für viele fortgeschrittene Anwendungen ist dieser Schaden inakzeptabel.

Die Lösung: Eine kontrollierte Atmosphäre

Ein Schutzgasofen löst dieses Problem, indem er eine versiegelte Umgebung schafft. Vor und während des Heizzyklus wird die Luft im Inneren der Kammer gespült und durch ein spezifisches, nicht-reaktives oder vorteilhaft reaktives Gas ersetzt.

Diese schützende "Blase" schirmt das Werkstück vor unerwünschten chemischen Veränderungen ab.

Schlüsselanwendungsbereiche

Die Notwendigkeit, Oxidation zu verhindern, bestimmt die Umgebungen, in denen diese Öfen unerlässlich sind. Sie sind Werkzeuge für Präzision und Reinheit, nicht für allgemeine Heizanwendungen.

Metallurgie und Metallverarbeitung

Dies ist die häufigste Anwendung. Der Ofen wird für Prozesse verwendet, bei denen die Oberflächengüte und Materialintegrität kritisch sind.

- Glühen: Erweichen von Metallen wie Stahl, Kupfer und Aluminiumlegierungen zur Verbesserung der Duktilität ohne Zunderbildung.

- Hartlöten: Verbinden von Metallen mit einem Füllmaterial in einer sauerstofffreien Umgebung, um eine saubere, starke Verbindung zu gewährleisten.

- Sintern: Verschmelzen von Metallpulvern bei hohen Temperaturen zu einem festen Bauteil, ein Prozess, bei dem Sauerstoff die ordnungsgemäße Bindung hemmen würde.

- Härten: Wärmebehandlung von Stahlteilen unter kontrollierter Atmosphäre, um die gewünschte Härte ohne Entkohlung (Kohlenstoffverlust an der Oberfläche) zu erreichen.

Fortgeschrittene Materialforschung

In Laboratorien ist Reinheit von größter Bedeutung. Forscher, die neue Materialien entwickeln, verlassen sich auf Atmosphäre-Öfen, um Experimente unter makellosen Bedingungen durchzuführen.

Dies umfasst Arbeiten an Nanomaterialien, Halbleitern und fortschrittlichen Verbundwerkstoffen, bei denen selbst geringfügige Verunreinigungen durch atmosphärische Gase die Ergebnisse ungültig machen oder das empfindliche Material zerstören können.

Herstellung von Keramik und Glas

Bestimmte keramische Prozesse, wie Sintern oder Metallisieren, erfordern spezifische atmosphärische Bedingungen. Eine Schutzatmosphäre kann Verfärbungen verhindern und sicherstellen, dass das Endprodukt die Designvorgaben erfüllt.

Beim Glas-Metall-Verbinden verhindert eine inerte Atmosphäre die Oxidation der Metallkomponenten, was die Integrität der Verbindung beeinträchtigen würde.

Die Kompromisse verstehen

Obwohl leistungsstark, sind diese Öfen nicht die Standardwahl für alle Heizanwendungen. Ihre spezialisierte Natur bringt spezifische Überlegungen mit sich.

Kosten und Komplexität

Die zur Erzeugung und Aufrechterhaltung einer versiegelten, kontrollierten Atmosphäre erforderlichen Systeme – einschließlich verstärkter Türen, gasdichter Dichtungen und Gasversorgungsleitungen – machen diese Öfen deutlich komplexer und teurer als Standardluftöfen.

Gasverbrauch

Der Betrieb des Ofens erfordert eine kontinuierliche oder intermittierende Zufuhr von Schutzgas, wie Stickstoff, Argon oder Wasserstoff. Die Kosten dieser Gase, insbesondere von hochreinem Argon oder brennbarem Wasserstoff, sind wiederkehrende Betriebskosten.

Sicherheit und Schulung

Die Verwendung von Druckgasen birgt Sicherheitsrisiken. Inertgase wie Stickstoff und Argon sind Erstickungsgase, während reduzierende Gase wie Wasserstoff hochentzündlich sind. Eine ordnungsgemäße Anlagenbelüftung, Sicherheitsprotokolle und Bedienerschulungen sind unabdingbar.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heizanlage hängt vollständig vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Metallbehandlung liegt: Ein Schutzgasofen ist unerlässlich für Prozesse wie Blankglühen, Hartlöten oder Sintern, bei denen eine oxidfreie Oberfläche erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf F&E für empfindliche Materialien liegt: Dieser Ofen ist ein unverzichtbares Werkzeug zur Schaffung wiederholbarer, kontaminationsfreier Bedingungen, die für wissenschaftliche Entdeckungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf einfachem Erhitzen, Trocknen oder Anlassen liegt: Ein kostengünstigerer und einfacherer Konvektions- oder Muffelofen, der in Umgebungsluft betrieben wird, ist die praktischere und kostengünstigere Wahl.

Letztendlich ist die Wahl dieses Ofens eine Entscheidung, die Chemie Ihres Prozesses zu kontrollieren, nicht nur seine Temperatur.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselanwendungen |

|---|---|

| Metallurgie und Metallverarbeitung | Glühen, Hartlöten, Sintern, Härten |

| Fortgeschrittene Materialforschung | Nanomaterialien, Halbleiter, Verbundwerkstoffe |

| Herstellung von Keramik und Glas | Sintern, Metallisieren, Glas-Metall-Verbinden |

Benötigen Sie präzises, oxidationsfreies Erhitzen für Ihr Labor oder Ihre Fertigung? KINTEK ist spezialisiert auf Hochtemperaturofenlösungen mit umfassender Anpassung an Ihre individuellen Bedürfnisse. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, unterstützt durch außergewöhnliche F&E und Eigenfertigung. Sichern Sie Materialreinheit und Effizienz – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturprozesse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas