Im Grunde genommen ist ein Ofen mit kontrollierter Atmosphäre für jeden Hochtemperatur-Wärmebehandlungsprozess unerlässlich, bei dem die Oberflächenchemie des Materials entscheidend ist. Zu den Schlüsselprozessen, die davon profitieren, gehören Glühen, Löten, Sintern, Aufkohlen, Nitrieren, Carbonitrieren und Neutralhärten. Diese Öfen bieten eine präzise gesteuerte Umgebung, verhindern unerwünschte chemische Reaktionen wie Oxidation und ermöglichen spezifische Oberflächenmodifikationen.

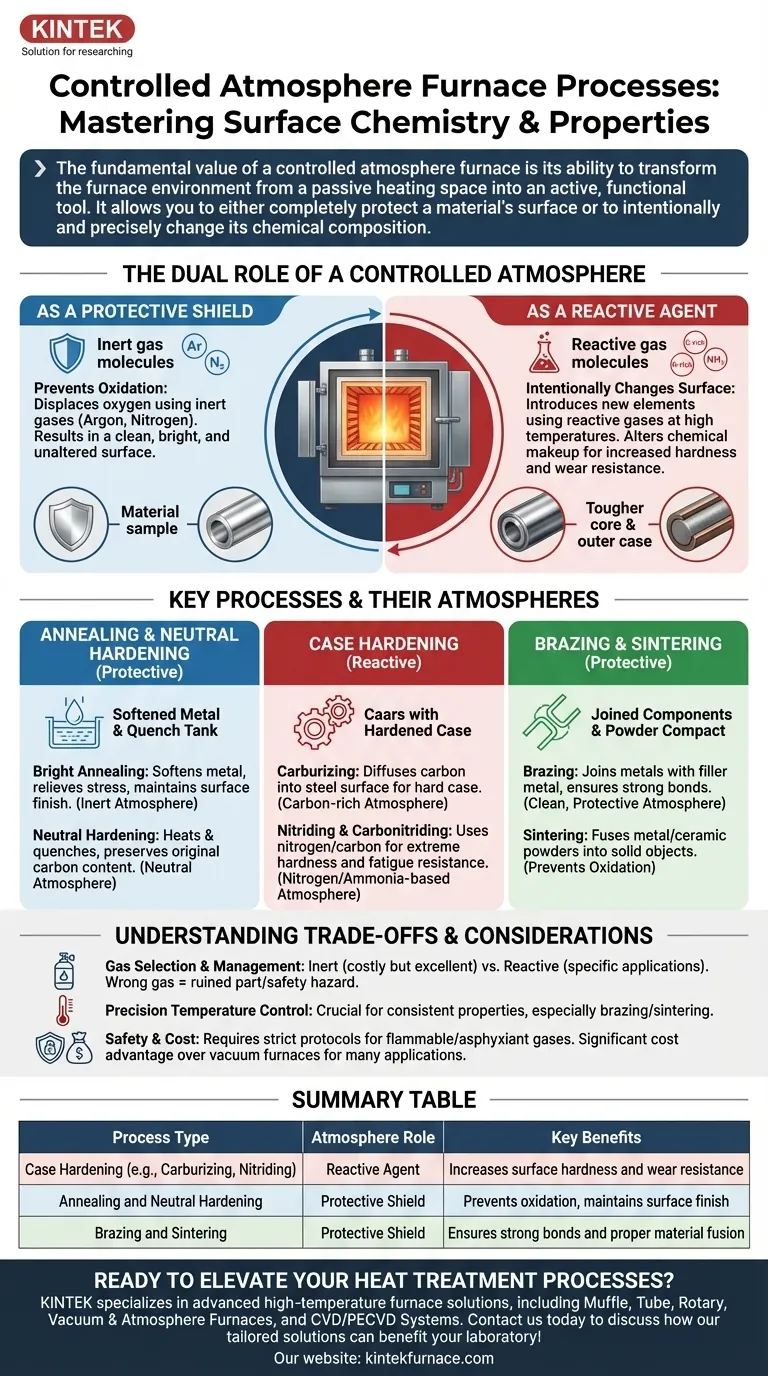

Der grundlegende Wert eines Ofens mit kontrollierter Atmosphäre liegt in seiner Fähigkeit, die Ofenumgebung von einem passiven Heizraum in ein aktives, funktionales Werkzeug zu verwandeln. Er ermöglicht es Ihnen entweder, die Oberfläche eines Materials vollständig zu schützen oder seine chemische Zusammensetzung gezielt und präzise zu verändern.

Die Doppelrolle einer kontrollierten Atmosphäre

Die „Atmosphäre“ im Inneren des Ofens ist nicht nur Luft; es handelt sich um ein sorgfältig ausgewähltes Gas oder eine Gasmischung, die einem von zwei kritischen Zwecken dient. Das Verständnis dieses Unterschieds ist der Schlüssel zur Auswahl des richtigen Prozesses.

Als Schutzschild

Viele Wärmebehandlungsprozesse erfordern hohe Temperaturen, die dazu führen würden, dass Materialien, insbesondere Metalle, mit dem Sauerstoff in normaler Luft reagieren. Diese Reaktion, bekannt als Oxidation, erzeugt eine Schicht aus Zunder oder Verfärbung auf der Oberfläche.

Eine Schutzatmosphäre, die typischerweise Inertgase wie Argon oder Stickstoff verwendet, verdrängt den Sauerstoff. Dies verhindert Oxidation und stellt sicher, dass das Material mit einer sauberen, hellen und unveränderten Oberfläche aus dem Ofen kommt.

Als reaktives Mittel

Bei anderen Prozessen besteht das Ziel nicht darin, die Oberfläche zu schützen, sondern sie gezielt zu verändern. Dies wird als Einsatzhärten bezeichnet.

Hier wird der Ofen mit einem chemisch reaktiven Gas gefüllt, das bei hohen Temperaturen neue Elemente in die Oberflächenschicht des Materials einbringt. Dies verändert die chemische Zusammensetzung der Oberfläche, um die gewünschten Eigenschaften, am häufigsten erhöhte Härte und Verschleißfestigkeit, zu erzielen.

Schlüsselprozesse, die auf kontrollierte Atmosphären angewiesen sind

Verschiedene Prozesse nutzen die Ofenatmosphäre auf einzigartige Weise, um spezifische Materialergebnisse zu erzielen.

Einsatzhärten (Aufkohlen, Nitrieren)

Dies sind reaktive Prozesse. Beim Aufkohlen wird eine kohlenstoffreiche Atmosphäre verwendet, um Kohlenstoffatome in die Oberfläche des Stahls diffundieren zu lassen, wodurch eine sehr harte äußere „Schicht“ entsteht, während der Kern zäh und duktil bleibt.

Nitrieren und Carbonitrieren funktionieren ähnlich und verwenden stickstoffreiche Atmosphären (oder Stickstoff und Kohlenstoff), um eine extreme Oberflächenhärte und Ermüdungsfestigkeit zu erreichen.

Glühen und Neutralhärten

Das Blankglühen ist ein Schutzprozess, der verwendet wird, um Metall zu erweichen, innere Spannungen abzubauen und die Duktilität zu verbessern, ohne die Oberflächengüte zu beschädigen. Eine inerte Atmosphäre ist entscheidend, um die Oxidation zu verhindern, die sonst auftreten würde.

Beim Neutralhärten wird ein Bauteil erhitzt, um es zu härten, und anschließend abgeschreckt. Die kontrollierte Atmosphäre ist „neutral“, was bedeutet, dass sie dem Oberflächengefüge des Teils weder Elemente hinzufügt noch daraus entfernt, wodurch sein ursprünglicher Kohlenstoffgehalt erhalten bleibt.

Löten und Sintern

Das Löten ist ein Verfahren zum Verbinden zweier Metallteile mithilfe eines Lotes, das bei niedrigerer Temperatur schmilzt. Eine Schutzatmosphäre ist unerlässlich, um die Grundmetalle sauber zu halten, damit sich das Lot richtig benetzen kann und eine starke Verbindung entsteht.

Das Sintern wird verwendet, um feste Objekte aus Metall- oder Keramikpulvern herzustellen. Eine kontrollierte Atmosphäre verhindert die Oxidation der feinen Partikel und ermöglicht es ihnen, sich unter Hitze und Druck korrekt zu verbinden.

Abwägungen und Überlegungen verstehen

Obwohl sie leistungsstark sind, erfordern Öfen mit kontrollierter Atmosphäre eine sorgfältige Handhabung und ein Verständnis ihrer Funktionsprinzipien.

Gasauswahl und -management

Die Wahl der Atmosphäre ist die wichtigste Entscheidung. Ein Inertgas wie Argon eignet sich hervorragend zum Schutz, kann aber kostspielig sein. Ein Stickstoff/Wasserstoff-Gemisch kann eine wirtschaftlichere Schutzatmosphäre sein, während endotherme oder ammoniakbasierte Gase für reaktive Prozesse verwendet werden. Das falsche Gas kann das Werkstück ruinieren oder eine Sicherheitsgefährdung darstellen.

Präzise Temperaturkontrolle

Bei all diesen Prozessen ist die Temperatur genauso wichtig wie die Atmosphäre. Der Ofen muss eine präzise und gleichmäßige Temperatur aufrechterhalten, um konsistente Materialeigenschaften zu gewährleisten. Dies gilt insbesondere für das Löten und Sintern, wo geringfügige Abweichungen die Integrität des Endprodukts beeinträchtigen können.

Sicherheit und Kosten

Der Umgang mit brennbaren (Wasserstoff) oder erstickenden (Stickstoff, Argon) Gasen erfordert strenge Sicherheitsprotokolle, ordnungsgemäße Belüftung und geschultes Personal. Für viele Anwendungen stellen diese Öfen jedoch einen erheblichen Kostenvorteil gegenüber Vakuumöfen dar und bieten gleichzeitig die notwendige Umgebungssteuerung, um qualitativ hochwertige Ergebnisse zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Ihr letztendliches Ziel bestimmt, wie Sie eine kontrollierte Atmosphäre nutzen sollten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung liegt: Sie benötigen eine reaktive Atmosphäre für Prozesse wie Aufkohlen oder Nitrieren, um die Oberfläche des Teils chemisch zu verändern.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Oberflächengüte und -integrität liegt: Sie benötigen eine schützende, inerte Atmosphäre für Prozesse wie Blankglühen, Neutralhärten oder Löten, um Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Komponenten oder dem Konsolidieren von Pulvern liegt: Eine saubere, schützende Atmosphäre ist für das Löten und Sintern nicht verhandelbar, um starke, oxidfreie Verbindungen zu gewährleisten.

Letztendlich gibt Ihnen die Beherrschung der Ofenatmosphäre die direkte Kontrolle über die endgültigen chemischen und physikalischen Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Prozesstyp | Rolle der Atmosphäre | Hauptvorteile |

|---|---|---|

| Einsatzhärten (z. B. Aufkohlen, Nitrieren) | Reaktives Mittel | Erhöht die Oberflächenhärte und Verschleißfestigkeit |

| Glühen und Neutralhärten | Schutzschild | Verhindert Oxidation, erhält die Oberflächengüte |

| Löten und Sintern | Schutzschild | Gewährleistet starke Verbindungen und korrekte Materialfusion |

Bereit, Ihre Wärmebehandlungsprozesse zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohrofen-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit unserer starken F&E und Eigenfertigung bieten wir tiefe Anpassungsmöglichkeiten, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden – und gewährleisten präzise Temperaturkontrolle, verbesserte Materialeigenschaften und kosteneffiziente Abläufe. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren