Im Kern stützt sich ein kastenförmiger Atmosphäreofen auf zwei Hauptmerkmale, um seine innere Umgebung zu kontrollieren: einen vollständig abgedichteten Ofenkörper und eine fest verschlossene Tür. Diese Elemente arbeiten zusammen mit integrierten Gaszu- und -abfuhrsystemen, um zu verhindern, dass Außenluft den Prozess kontaminiert, und um zu verhindern, dass die kontrollierte Atmosphäre entweicht.

Die Qualität der Ofendichtung ist die grundlegende Unterscheidung zwischen einem Standard-Hochtemperaturofen und einem echten Atmosphäreofen. Dieses Dichtungssystem ist nicht nur ein Merkmal, sondern die Kerntechnologie, die eine präzise, wiederholbare Kontrolle über empfindliche Materialbearbeitungsprozesse ermöglicht.

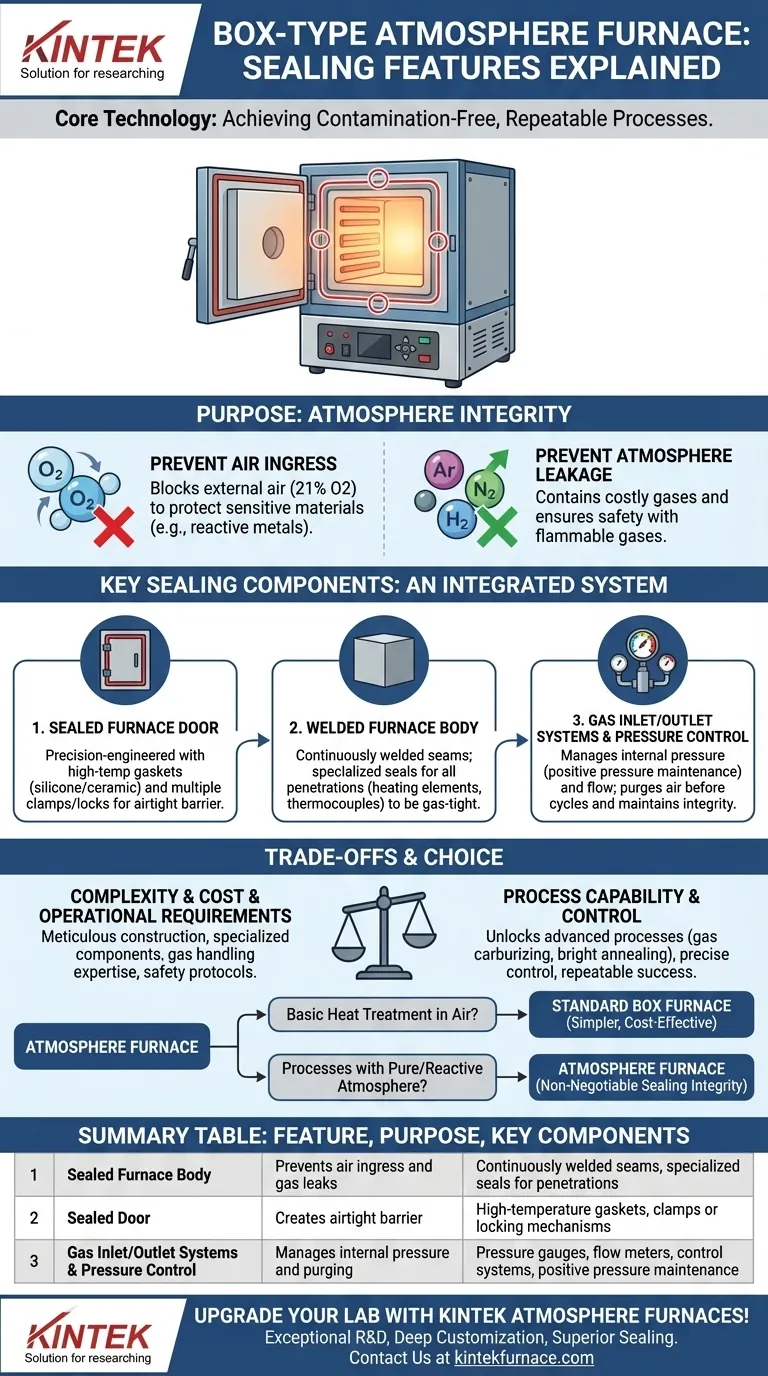

Der Zweck der Abdichtung: Atmosphärenintegrität

Der gesamte Wert eines Atmosphäreofens liegt in seiner Fähigkeit, eine spezifische, künstlich erzeugte Gasumgebung aufrechtzuerhalten. Das Dichtungssystem ist der primäre Wegbereiter für diese Fähigkeit.

Verhinderung des Eindringens von Luft

Viele fortschrittliche Wärmebehandlungsprozesse, wie z. B. Blankglühen oder Sintern reaktiver Metalle, können durch die Anwesenheit von Sauerstoff ruiniert werden.

Eine robuste Abdichtung stellt sicher, dass Außenluft, die etwa 21 % Sauerstoff enthält, nicht in die Kammer eindringen und mit den bearbeiteten Materialien reagieren kann. Dies ist entscheidend für das Erreichen spezifischer metallurgischer Eigenschaften und Oberflächengüten.

Verhinderung des Austretens der Atmosphäre

Atmosphäreöfen sind oft mit teuren oder speziellen Gasen wie Argon, Stickstoff oder Wasserstoff gefüllt. Eine dichte Abdichtung verhindert, dass diese kostspieligen Gase entweichen, was die Betriebskosten senkt.

Darüber hinaus ist eine perfekte Abdichtung eine entscheidende Sicherheitsmaßnahme, wenn der Prozess brennbare oder explosive Gase wie Wasserstoff verwendet, um zu verhindern, dass gefährliches Gas in den umgebenden Arbeitsbereich austritt.

Schlüsselkomponenten des Dichtungssystems

Eine echte Atmosphäreofendichtung ist ein integriertes System, nicht nur ein einzelnes Teil. Es umfasst mehrere Komponenten, die zusammenarbeiten, um eine geschlossene Umgebung zu schaffen.

Die abgedichtete Ofentür

Im Gegensatz zu einem Standard-Kastofen mit einer einfachen Tür ist die Tür eines Atmosphäreofens ein präzisionsgefertigtes Bauteil. Sie verfügt typischerweise über hochtemperaturbeständige Silikon- oder Keramikfaser-Dichtungen, die in einer Nut sitzen.

Mehrere Spannvorrichtungen oder ein Verriegelungsmechanismus üben einen gleichmäßigen Druck um den gesamten Türumfang aus, um die Dichtung zusammenzudrücken und eine luftdichte Barriere gegen den Ofenrahmen zu bilden.

Der geschweißte Ofenkörper

Die Kammer eines Atmosphäreofens ist als monolithisches, abgedichtetes Gefäß konstruiert. Das bedeutet, dass alle Nähte durchgehend verschweißt sind, um gasdicht zu sein.

Alle notwendigen Durchführungen durch den Ofenkörper – für Heizelemente, Thermoelemente oder Gasleitungen – sind ebenfalls mit speziellen Dichtungen oder verschweißten Flanschen versehen, um Leckagen zu verhindern.

Gaszu- und -abfuhrsysteme

Diese sind mehr als nur einfache Anschlüsse. Das Gassystem ist integraler Bestandteil der Aufrechterhaltung der Wirksamkeit der Abdichtung, da es den Innendruck regelt.

Das System ermöglicht das Durchspülen (Purging) der Kammer von Luft vor einem Zyklus und hält dann während des Betriebs einen leichten Überdruck aufrecht. Dieser Überdruck ist die ultimative Verteidigung und stellt sicher, dass im Falle eines winzigen Lecks Gas entweicht, anstatt dass Luft eindringt.

Druck- und Durchflussregelung

Moderne Atmosphäreöfen verfügen über Manometer, Durchflussmesser und Steuerungssysteme. Diese Instrumente überwachen die innere Umgebung in Echtzeit und passen den Gasfluss an, um den Zieldruck aufrechtzuerhalten. Dies gewährleistet die Integrität der Atmosphäre während des gesamten Wärmebehandlungszyklus.

Verständnis der Kompromisse

Die Entscheidung für die Verwendung eines Atmosphäreofens ist mit klaren Kompromissen verbunden, die direkt mit seinem hochentwickelten Dichtungssystem zusammenhängen.

Komplexität und Kosten

Die sorgfältige Konstruktion, die für eine gasdichte Abdichtung erforderlich ist, macht Atmosphäreöfen deutlich komplexer und teurer in der Herstellung als Standard-Kasteneinheiten. Der präzisionsgeschweißte Körper, die konstruierte Tür und die integrierten Gaskontrollsysteme tragen alle zu den Kosten bei.

Prozessfähigkeit

Dies ist der Vorteil, der die Kosten rechtfertigt. Die Fähigkeit, die Atmosphäre zu kontrollieren, eröffnet eine breite Palette fortschrittlicher Prozesse wie Gasaufkohlung, Carbonitrieren und Blankabschreckung. Diese Behandlungen sind in einem Standardofen, der den Lufteintritt zulässt, nicht durchführbar.

Betriebliche und Sicherheitsanforderungen

Der Betrieb eines Atmosphäreofens erfordert mehr Fachwissen. Er beinhaltet den Umgang mit potenziell brennbaren und explosiven Gasen und erfordert geschultes Personal, Gasüberwachungssysteme und strenge Sicherheitsprotokolle. Ein Standard-Kastofen erfordert im Gegensatz dazu nur ein grundlegendes Sicherheitsbewusstsein für hohe Temperaturen.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis der Rolle der Abdichtung ermöglicht es Ihnen, das richtige Werkzeug für Ihr spezifisches Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Wärmebehandlung in Luft liegt (z. B. Vergüten, Standardglühen, Keramikbrennen): Ein Standard-Kastofen ist eine kostengünstigere und einfachere Lösung.

- Wenn Ihr Hauptaugenmerk auf Prozessen liegt, die eine reine, sauerstofffreie Umgebung erfordern (z. B. Blankglühen, Sintern reaktiver Metalle): Ein echter Atmosphäreofen mit einem geprüften, hochintegren Dichtungssystem ist für das Erreichen qualitativ hochwertiger Ergebnisse nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf Prozessen liegt, die Elemente zu einem Material hinzufügen (z. B. Gasaufkohlung): Sie müssen einen Atmosphäreofen verwenden, da die Abdichtung das reaktive Gas enthält, das für die Oberflächenbehandlung erforderlich ist.

Letztendlich ist die Investition in einen Ofen mit dem richtigen Dichtungssystem eine Investition in Prozesskontrolle und wiederholbaren Erfolg.

Zusammenfassungstabelle:

| Merkmal | Zweck | Schlüsselkomponenten |

|---|---|---|

| Abgedichteter Ofenkörper | Verhindert das Eindringen von Luft und das Austreten von Gas | Durchgehend verschweißte Nähte, spezielle Dichtungen für Durchführungen |

| Abgedichtete Tür | Erzeugt eine luftdichte Barriere | Hochtemperaturdichtungen, Spannvorrichtungen oder Verriegelungsmechanismen |

| Gaszu- und -abfuhrsysteme | Regelt den Innendruck und das Spülen | Manometer, Durchflussmesser, Steuerungssysteme |

| Druckkontrolle | Gewährleistet die Integrität der Atmosphäre | Echtzeitüberwachung, Aufrechterhaltung des Überdrucks |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Atmosphäreöfen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir vielfältigen Laboren Hochtemperaturlösungen wie Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt die präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse sicher und liefert eine überlegene Abdichtung für kontaminationsfreie Prozesse. Lassen Sie nicht zu, dass Lecks Ihre Ergebnisse gefährden – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Präzision und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung