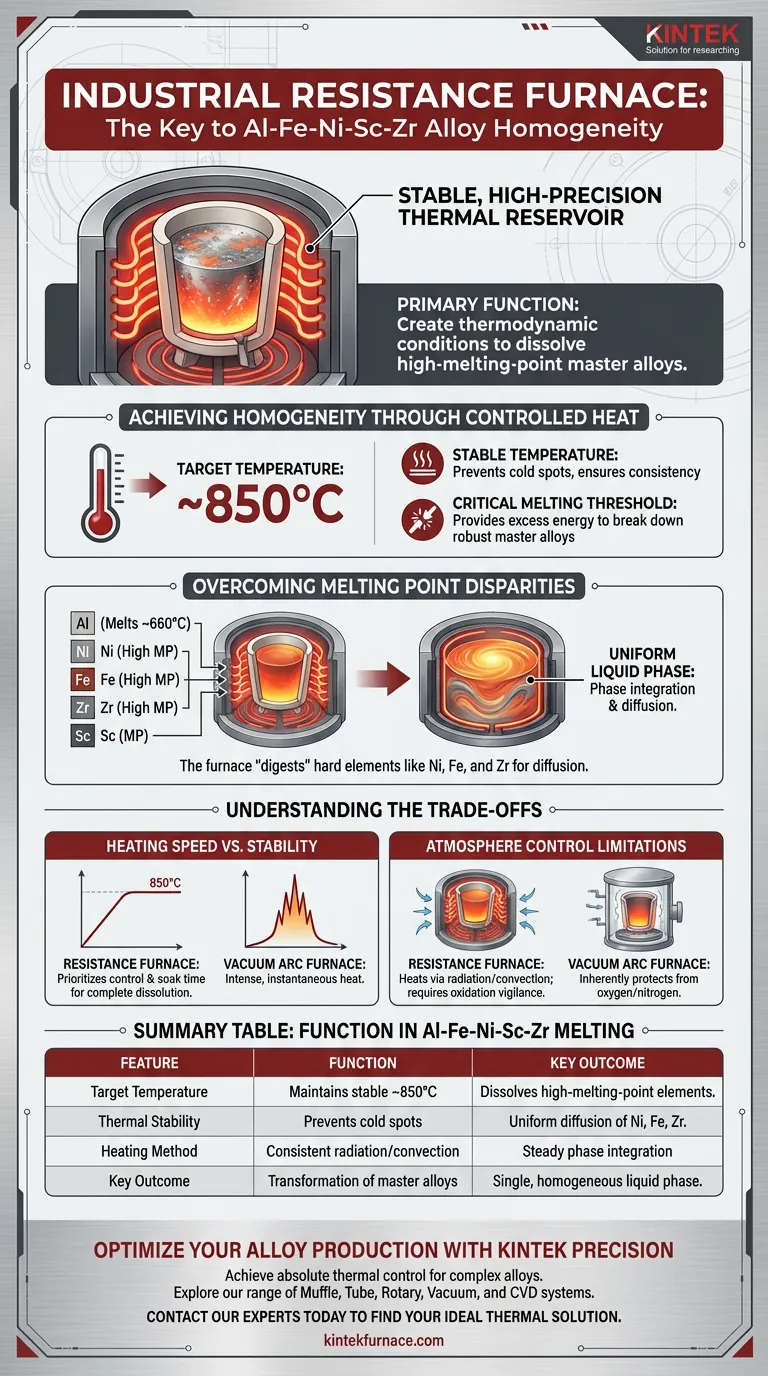

Die Hauptfunktion eines industriellen Widerstandsofens bei der Herstellung von Al-Fe-Ni-Sc-Zr-Legierungen besteht darin, als stabiles, hochpräzises thermisches Reservoir zu dienen. Seine spezifische Aufgabe ist es, die Aluminiumschmelze auf eine Zieltemperatur von etwa 850 °C zu bringen und so die thermodynamischen Bedingungen zu schaffen, die für die vollständige Auflösung von hochschmelzenden Vorlegierungen erforderlich sind.

Kernbotschaft Während einfaches Schmelzen Wärme erfordert, erfordert die Herstellung komplexer Legierungen thermisches Gleichgewicht. Der industrielle Widerstandsofen ist unerlässlich, da er die gleichmäßige, Hochtemperaturumgebung aufrechterhält, die erforderlich ist, um hochschmelzende Elemente wie Nickel, Eisen und Zirkonium vollständig in der flüssigen Aluminiumphase aufzulösen, ohne dass es zu Entmischungen kommt.

Homogenität durch kontrollierte Wärme erreichen

Die Rolle der stabilen Temperatur

Im Gegensatz zu Geräten, die für schnelles, aggressives Schmelzen (wie Lichtbogenöfen) konzipiert sind, ist ein industrieller Widerstandsofen auf Konsistenz ausgelegt. Er liefert eine gleichmäßige Wärmequelle, die den Tiegel umgibt.

Diese Stabilität ist entscheidend für Al-Fe-Ni-Sc-Zr-Legierungen. Sie verhindert "kalte Stellen" in der Schmelze, an denen schwerere Elemente vorzeitig erstarren oder aus der Lösung ausfallen könnten.

Erreichen des kritischen Schmelzschwellenwerts

Der Ofen hat die Aufgabe, eine bestimmte Zieltemperatur, typischerweise 850 °C, zu erreichen und zu halten.

Obwohl reines Aluminium bei einer viel niedrigeren Temperatur schmilzt (ca. 660 °C), ist diese höhere Zieltemperatur nicht verhandelbar. Sie liefert die überschüssige thermische Energie, die benötigt wird, um die Bindungen der robusteren Vorlegierungen, die dem Gemisch zugesetzt werden, aufzubrechen.

Überwindung von Schmelzpunktdifferenzen

Auflösung von hochschmelzenden Vorlegierungen

Die zentrale Herausforderung bei der Herstellung dieser Legierung besteht darin, dass Komponenten wie Nickel, Eisen und Zirkonium Schmelzpunkte haben, die weit über denen von Aluminium liegen.

Wenn Sie einfach nur das Aluminium schmelzen und diese Elemente hinzufügen würden, könnten sie als feste Einschlüsse verbleiben. Der Widerstandsofen nutzt seine hohe Betriebstemperatur, um die Diffusion zu erleichtern und diese härteren Elemente effektiv in die Mischung zu "verdauen".

Gewährleistung einer einheitlichen flüssigen Phase

Das ultimative Ziel dieses Heizprozesses ist die Phasenintegration. Der Ofen stellt sicher, dass alle einzelnen metallischen Komponenten in eine einzige, homogene flüssige Phase übergehen.

Diese Gleichmäßigkeit ist unerlässlich. Wenn der Ofen die 850 °C nicht halten kann, kann die Legierung Entmischungen aufweisen, bei denen sich das Eisen oder Nickel zusammenballt, anstatt sich gleichmäßig in der Aluminiummatrix zu verteilen.

Abwägungen verstehen

Aufheizgeschwindigkeit vs. Stabilität

Widerstandsöfen legen Wert auf Kontrolle statt auf Geschwindigkeit. Sie erzeugen nicht die intensive, sofortige Hitze eines Vakuumlichtbogenofens (der oft für Titanlegierungen verwendet wird).

Daher erfordert der Prozess Geduld. Die "Haltezeit" bei 850 °C ist ein Merkmal, kein Fehler, und gewährleistet eine vollständige Auflösung statt einer schnellen Verflüssigung.

Grenzen der Atmosphärenkontrolle

Im Gegensatz zu Vakuumlichtbogenöfen, die reaktive Metalle über eine Vakuumumgebung inhärent vor Sauerstoff und Stickstoff schützen, heizt ein Standard-Widerstandsofen durch Strahlung und Konvektion.

Das bedeutet, dass die Temperatur zwar perfekt zum Schmelzen von Al-Fe-Ni-Sc-Zr ist, die Bediener jedoch wachsam gegenüber Oxidation sein müssen. Die Stabilität des Widerstandsofens ermöglicht eine ruhige Oberfläche, aber er entfernt Sauerstoff nicht aktiv wie ein Vakuumsystem.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität des industriellen Widerstandsofens in diesem Prozess zu maximieren, konzentrieren Sie sich auf diese operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Legierungshomogenität liegt: Stellen Sie sicher, dass der Ofen die Schmelze lange genug bei 850 °C hält, um eine vollständige Diffusion der Eisen- und Zirkoniumvorlegierungen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Berechnen Sie die genaue thermische Last Ihrer Vorlegierungen im Voraus, um die Zeit zu minimieren, die der Ofen nach Zugaben zur Zieltemperatur benötigt, um sich zu erholen.

Erfolg in diesem Prozess definiert sich nicht nur durch das Schmelzen des Metalls, sondern durch die Aufrechterhaltung der präzisen thermischen Umgebung, die für eine komplexe Integration erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Schmelzen von Al-Fe-Ni-Sc-Zr |

|---|---|

| Zieltemperatur | Hält eine stabile ~850 °C, um hochschmelzende Elemente aufzulösen |

| Thermische Stabilität | Verhindert kalte Stellen, um eine gleichmäßige Diffusion von Ni, Fe und Zr zu gewährleisten |

| Heizmethode | Konstante Strahlung/Konvektion für eine gleichmäßige Phasenintegration |

| Wichtigstes Ergebnis | Umwandlung von Vorlegierungen in eine einzige, homogene flüssige Phase |

Optimieren Sie Ihre Legierungsproduktion mit KINTEK Precision

Die Erzielung perfekter Homogenität in komplexen Al-Fe-Ni-Sc-Zr-Legierungen erfordert mehr als nur Wärme – sie erfordert absolute thermische Kontrolle. Mit fundierter F&E und Weltklasse-Fertigung bietet KINTEK ein umfassendes Sortiment an Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die für die anspruchsvollsten Labor- und Industrieanwendungen entwickelt wurden.

Ob Sie einen hochpräzisen Widerstandsofen oder ein vollständig anpassbares Hochtemperatursystem benötigen, das auf Ihre einzigartigen metallurgischen Anforderungen zugeschnitten ist, unser Team steht bereit, Ihnen zu helfen, Entmischungen zu vermeiden und die Materialleistung zu verbessern.

Bereit, Ihren Schmelzprozess zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die ideale thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Mingliang Wang, Haowei Wang. Optimizing the Heat Treatment Method to Improve the Aging Response of Al-Fe-Ni-Sc-Zr Alloys. DOI: 10.3390/ma17081772

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum könnten einige Industrien immer noch Retortenofenkonstruktionen benötigen? Gewährleistung absoluter Atmosphärenkontrolle für empfindliche Prozesse

- Welche Auswirkung hat das Auslagern nach der Abscheidung (PDA) auf Fluorid-Dünnschichten? Optimierung der Leistung von 2D-Transistoren

- Welche Folgen hat eine unsachgemäß kontrollierte Ofenatmosphäre? Vermeiden Sie kostspielige Mängel und Sicherheitsrisiken

- Warum ist eine präzise Temperaturkontrolle bei 500 °C in einem Pyrolyseofen notwendig? Maximierung der Kohlefaser-Rückgewinnung

- Welche Rolle spielt ein industrieller atmosphärischer Ofen bei Brandsimulationsprüfungen? Beherrschen Sie ASTM-Sicherheitsstandards

- Warum Wasserstoff-Stickstoff-Gas zum Hartlöten von Kupferrohren verwenden? Dichte Verbindungen mit reduzierender Atmosphäre erzielen

- Warum muss während des mechanischen Legierens eine hochreine Argon-Schutzatmosphäre aufrechterhalten werden? Gewährleistung maximaler Materialreinheit

- Warum ist eine abgedichtete Umgebung in einem Schutzgasofen wichtig? Präzision und Sicherheit bei Hochtemperaturprozessen gewährleisten