Kurz gesagt, eine unsachgemäß kontrollierte Ofenatmosphäre hat schwerwiegende Folgen. Sie führt zu chemischen Reaktionen, die die Teilequalität ruinieren und direkte finanzielle Verluste durch Ausschuss und verschwendete Zeit verursachen. Noch kritischer ist, dass sie teure Ofenausrüstung beschädigen und erhebliche Sicherheitsrisiken für das Personal durch gefährliche Gase und potenziell fehlerhafte Endteile schaffen kann.

Eine kontrollierte Atmosphäre ist keine optionale Einstellung; sie ist ein grundlegender Bestandteil des Wärmebehandlungsprozesses. Wird sie nicht kontrolliert, produzieren Sie nicht nur ein minderwertiges Teil – Sie erzeugen aktiv ein fehlerhaftes Material, riskieren Ihre Ausrüstung und gefährden die Sicherheit Ihres Betriebs.

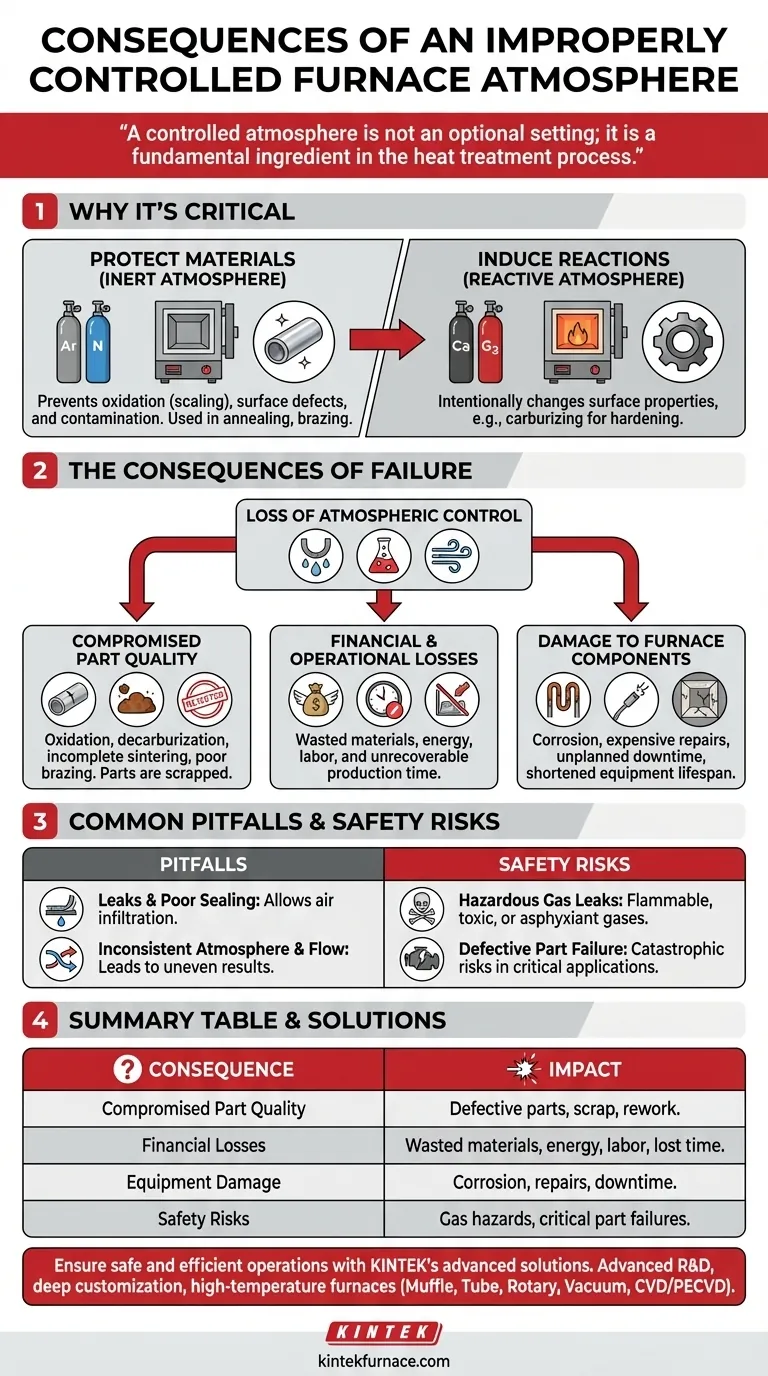

Warum eine kontrollierte Atmosphäre entscheidend ist

Um die Folgen eines Versagens zu verstehen, müssen wir zunächst den Zweck der atmosphärischen Kontrolle verstehen. Ein Ofen mit kontrollierter Atmosphäre schafft eine dicht verschlossene Umgebung, um eines von zwei Hauptzielen zu erreichen.

Um Materialien vor Kontamination zu schützen

Viele Wärmebehandlungsprozesse, wie Glühen oder Löten, erfordern eine inerte Atmosphäre. Gase wie Stickstoff oder Argon werden verwendet, um Sauerstoff und Feuchtigkeit aus der Luft zu verdrängen.

Ohne diese Schutzschicht würden hohe Temperaturen dazu führen, dass das Metall mit Sauerstoff reagiert, was zu Oxidation (Zunderbildung) und anderen Oberflächenfehlern führt, die seine Integrität und Oberfläche beeinträchtigen.

Um gewünschte chemische Reaktionen herbeizuführen

Umgekehrt verwenden einige Prozesse eine reaktive Atmosphäre, um die Oberflächeneigenschaften eines Materials absichtlich zu verändern.

Zum Beispiel führt das Aufkohlen ein kohlenstoffreiches Gas ein, um die Oberfläche von Stahl zu härten. Wenn diese Atmosphäre nicht präzise kontrolliert wird, erreicht das Teil nicht die erforderliche Härte und die Leistungsanforderungen.

Die Folgen einer unkontrollierten Atmosphäre

Wenn die atmosphärische Kontrolle aufgrund von Lecks, falschen Gasmischungen oder schlechtem Durchfluss verloren geht, sind die Ergebnisse vorhersehbar und kostspielig.

Beeinträchtigte Teilequalität

Dies ist das unmittelbarste Ergebnis. Eine falsche Atmosphäre verursacht unerwünschte chemische Reaktionen.

Dies kann sich als Oxidation, Entkohlung (Verlust von Oberflächenkohlenstoff und Härte), unvollständiges Sintern bei Pulvermetallen oder schlechte Lötverbindungen manifestieren. Die Teile sind grundsätzlich fehlerhaft und müssen verschrottet werden.

Finanzielle und betriebliche Verluste

Ausschuss führt direkt zu finanziellen Verlusten. Dies umfasst die Kosten für Rohmaterialien, die vom Ofen verbrauchte Energie, den Arbeitsaufwand und die verlorene Produktionszeit, die nie wiederhergestellt werden kann.

Beschädigung von Ofenkomponenten

Die falsche Atmosphäre kann den Ofen selbst aktiv schädigen. Bestimmte Gase können bei hohen Temperaturen Heizelemente, Thermoelemente und die innere Auskleidung des Ofens korrodieren.

Dies führt zu teuren Reparaturen, ungeplanten Ausfallzeiten und einer verkürzten Lebensdauer einer wichtigen Kapitalausrüstung.

Häufige Fallstricke und Sicherheitsrisiken

Fehler bei der atmosphärischen Kontrolle sind selten abstrakt; sie sind mit spezifischen Betriebsfehlern verbunden und bergen sehr reale menschliche Risiken.

Die Gefahr von Lecks und schlechter Abdichtung

Eine kontrollierte Atmosphäre ist nutzlos, wenn die Ofenkammer nicht hermetisch abgedichtet ist. Schon ein kleines Leck kann das Eindringen von Außenluft ermöglichen, die Umgebung kontaminieren und den gesamten Prozess zunichte machen. Dies ist ein häufiger Fehler bei älteren oder schlecht gewarteten Geräten.

Inkonsistente Atmosphäre und Durchfluss

Eine ordnungsgemäße Kontrolle erfordert einen gleichmäßigen Gasstrom in der gesamten Kammer, um sicherzustellen, dass jedes Teil den gleichen Bedingungen ausgesetzt ist. Eine schlechte Verteilung führt zu inkonsistenten Ergebnissen innerhalb einer einzelnen Charge, was die Qualitätskontrolle zu einem Albtraum macht.

Das Risiko für das Personal

Der Umgang mit Industriegasen birgt inhärente Gefahren. Ein unsachgemäß verwaltetes System kann zu Lecks von brennbaren, giftigen oder erstickenden Gasen führen, was eine direkte Bedrohung für die Mitarbeiter darstellt.

Darüber hinaus kann der Versand eines fehlerhaften Teils, das später in einer kritischen Anwendung – wie in einer Automobil- oder Luftfahrtkomponente – versagt, katastrophale Sicherheitsfolgen für den Endverbraucher haben.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Kontrolle zu erreichen bedeutet, Ihre Verfahren und Geräte auf Ihr primäres Ziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Teilequalität liegt: Stellen Sie sicher, dass Ihr Ofen eine nachweislich dichte Abdichtung aufweist und dass Ihre Gasauswahl, Reinheit und Durchflussraten für jeden Zyklus präzise gesteuert werden.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz liegt: Investieren Sie in moderne Steuerungssysteme und vorbeugende Wartung, um die Nacharbeit, den Ausschuss und die Ausfallzeiten zu eliminieren, die durch atmosphärische Fehler verursacht werden.

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Setzen Sie strenge Protokolle für den Gasumgang durch, inspizieren Sie regelmäßig alle Dichtungen und Sicherheitsvorrichtungen und gehen Sie keine Kompromisse bei der Teilevalidierung vor dem Versand ein.

Letztendlich ist die präzise Kontrolle Ihrer Ofenatmosphäre der entscheidende Faktor, der einen zuverlässigen, hochwertigen Herstellungsprozess von einem unterscheidet, der Abfall und Risiken produziert.

Zusammenfassungstabelle:

| Konsequenz | Auswirkung |

|---|---|

| Beeinträchtigte Teilequalität | Defekte Teile aufgrund von Oxidation, Entkohlung oder schlechtem Sintern, was zu Ausschuss und Nacharbeit führt. |

| Finanzielle Verluste | Kosten durch verschwendete Materialien, Energie, Arbeitskraft und verlorene Produktionszeit. |

| Geräteschäden | Korrosion von Heizelementen und Ofenauskleidungen, was zu teuren Reparaturen und Ausfallzeiten führt. |

| Sicherheitsrisiken | Gefahren durch Gaslecks, giftige Dämpfe und potenzielle Teileversagen in kritischen Anwendungen. |

Stellen Sie mit den fortschrittlichen Lösungen von KINTEK sicher, dass Ihre Ofenbetriebe sicher und effizient sind. Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung statten wir diverse Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre- und CVD/PECVD-Systemen aus. Unsere starke, tiefe Anpassungsfähigkeit erfüllt präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess verbessern und Ihre Investitionen schützen können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität