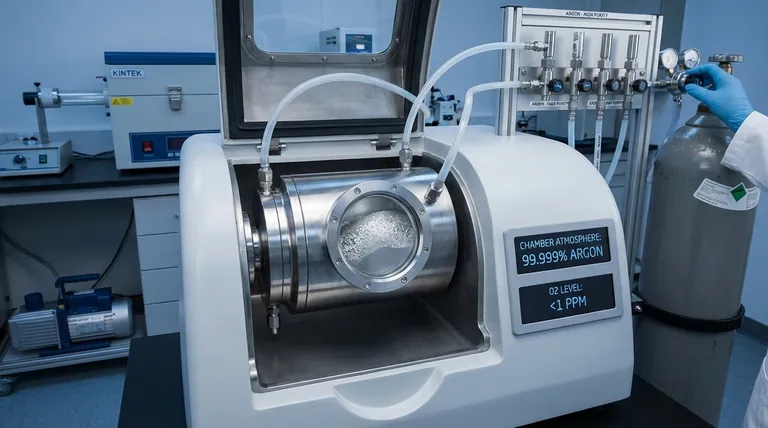

Eine hochreine Argonatmosphäre wirkt als kritische Barriere gegen chemische Verunreinigungen. Während des mechanischen Legierens machen die Kombination aus hochenergetischen Stößen und erzeugter Wärme Metallpulver – insbesondere chemisch aktive wie Molybdän – extrem anfällig für Oxidation. Das Argon verdrängt Sauerstoff und Stickstoff und schafft eine inerte Umgebung, die die chemische Integrität des Materials in den Mahlbehältern streng bewahrt.

Mechanisches Legieren erhöht drastisch die Oberfläche und Temperatur von Pulvern, wodurch diese chemisch hyperaktiv werden. Argon-Schutz ist zwingend erforderlich, um zu verhindern, dass diese instabilen Oberflächen mit Luft reagieren, was andernfalls zu Versprödung führen und die Leistung des Endmaterials beeinträchtigen würde.

Die Physik der Verunreinigung

Hohe spezifische Oberfläche

Beim mechanischen Legieren werden Schüttgutmaterialien zu extrem feinen Pulvern zerkleinert. Dieser Prozess erhöht die spezifische Oberfläche des Materials erheblich.

Bei einer größeren exponierten Oberfläche wird das Material exponentiell empfindlicher gegenüber seiner Umgebung. Ohne eine Schutzbarriere gibt es einfach zu viel Oberfläche für schädliche Reaktionen mit Sauerstoff.

Reaktivität frischer Oberflächen

Wenn ein Partikel während des Mahlens bricht, legt es "frische" Metalloberflächen frei. Diese neu erzeugten Oberflächen sind chemisch instabil und hochreaktiv.

Diese frischen Oberflächen versuchen sofort, sich durch Bindung mit reaktiven Elementen in der Luft, wie Sauerstoff oder Stickstoff, zu stabilisieren. Argon verhindert dies, indem es diese frischen Brüche mit nichtreaktiven Atomen überzieht.

Wärmebedingte Oxidation

Die kinetische Energie der auf das Pulver treffenden Mahlkugeln wird größtenteils in Wärme umgewandelt. Dieser Temperaturanstieg wirkt als Katalysator und beschleunigt chemische Reaktionen.

Selbst Materialien, die bei Raumtemperatur relativ stabil sind, können sich unter der durch hochenergetische Stöße erzeugten Wärme schnell oxidieren. Argon stellt sicher, dass diese thermische Energie keine unerwünschten chemischen Veränderungen auslöst.

Folgen einer schlechten Atmosphärenkontrolle

Versprödung der Korngrenzen

Eine der schwerwiegendsten Folgen einer unzureichenden Argon-Schutz ist die Versprödung der Korngrenzen.

Wenn sich Oxide bilden, scheiden sie sich oft an den Grenzen zwischen den Metallkörnern ab. Dies schwächt den Zusammenhalt des Materials und macht den fertigen Verbundwerkstoff anfällig für Rissbildung und strukturelles Versagen.

Beeinträchtigte Phasenreinheit

Damit das Endprodukt wie vorgesehen funktioniert, muss die chemische Zusammensetzung rein bleiben. Dies ist besonders kritisch für komplexe Legierungen wie Molybdän oder Co-9Al-9W-Systeme.

Oxidation während der Mahlstufe führt Verunreinigungen ein, die auch bei der nachfolgenden Verarbeitung bestehen bleiben. Dies beeinträchtigt die Qualität des Sinterns und verändert die mechanischen Eigenschaften der fertigen Komponente.

Verständnis der Kompromisse

Die Notwendigkeit von "hoher Reinheit"

Es reicht nicht aus, einfach Standard-Argon zu verwenden; das Gas muss von hoher Reinheit sein. Spuren von Feuchtigkeit oder Sauerstoff in minderwertigem Argon können über lange Mahldauern immer noch mit den hochaktiven Pulveroberflächen reagieren.

Dichtungsintegrität vs. Gasqualität

Selbst das reinste Gas ist unwirksam, wenn die Dichtung des Mahlbehälters kompromittiert ist. Da mechanisches Legieren oft ein langwieriger Prozess ist, kann selbst ein mikroskopisch kleiner Leck genügend Luftsauerstoff eindringen lassen und die Pulvercharge ruinieren.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres mechanischen Legierprozesses zu gewährleisten, wählen Sie Ihre atmosphärischen Kontrollen basierend auf Ihren spezifischen Materialzielen:

- Wenn Ihr Hauptaugenmerk auf struktureller Zuverlässigkeit liegt: Priorisieren Sie die Argonqualität, um die Oxidabscheidung zu verhindern und insbesondere die Versprödung der Korngrenzen zu vermeiden, die zu vorzeitigem Bruch führt.

- Wenn Ihr Hauptaugenmerk auf Sinterqualität liegt: Halten Sie eine strenge inerte Umgebung aufrecht, um eine hohe Phasenreinheit zu gewährleisten und eine optimale Verdichtung während der Heizphasen zu ermöglichen.

Durch die rigorose Aufrechterhaltung einer inerten Argonatmosphäre wandeln Sie einen chaotischen, hochenergetischen Prozess in eine kontrollierte Methode zur Herstellung überlegener Verbundwerkstoffe um.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf das Mahlen | Rolle des Argon-Schutzes |

|---|---|---|

| Oberfläche | Drastische Zunahme führt zu hyperaktivem Pulver | Verhindert die Bindung von Sauerstoff/Stickstoff an neuen Oberflächen |

| Wärmeerzeugung | Aufprallenergie wandelt sich in Wärme um und beschleunigt die Oxidation | Wirkt als inerte thermische Barriere und verhindert chemische Reaktionen |

| Phasenreinheit | Verunreinigungen beeinträchtigen Sinter- und mechanische Eigenschaften | Bewahrt die chemische Integrität und präzise Legierungszusammensetzung |

| Korngrenzen | Oxide verursachen Versprödung und strukturelles Versagen | Gewährleistet starke Kohäsion und Rissbeständigkeit |

Meistern Sie Ihre Materialreinheit mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre Forschung oder Produktion beeinträchtigt. Mit fundierter F&E und Fertigung bietet KINTEK spezialisierte Mahlbehälter und Hochtemperatursysteme, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – alle anpassbar für Ihre einzigartigen Bedürfnisse beim mechanischen Legieren. Ob Sie mit Molybdän oder komplexen Co-9Al-9W-Systemen arbeiten, unsere Technologie gewährleistet die strenge atmosphärische Kontrolle, die für überlegene Verbundwerkstoffleistung erforderlich ist.

Bereit, die Präzision Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Referenzen

- Haochen Guan, Zhangjian Zhou. The Effect of Cr Addition on the Strength and High Temperature Oxidation Resistance of Y2O3 Dispersion Strengthened Mo Composites. DOI: 10.3390/ma17112550

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Pyrolyseofens bei der Herstellung von magnetischen Fe3O4/Biochar-Nanopartikeln?

- Welche kritischen Schutzfunktionen erfüllt Argon für AA7150-Al2O3-Verbundwerkstoffe? Gewährleistung von Reinheit und Dichte

- Was ist die Rolle einer reduzierenden Atmosphäre bei Gießereibetrieben? Oxidation verhindern und Metallqualität kontrollieren

- Wie steuert ein Retortenofen die Atmosphäre? Präzise Wärmebehandlung für überragende Ergebnisse meistern

- Was ist ein Hartlöt-Ofen? Erzielen Sie überlegene, oxidationsfreie Metallverbindungen

- Welchen Druckbereich hat ein Atmosphären-Muffelofen unter Vakuumbedingungen? Finden Sie das richtige Vakuumlevel für Ihr Labor

- Was sind die Hauptvorteile eines experimentellen Kammerofens mit kontrollierter Atmosphäre? Erzielen Sie eine präzise Umweltkontrolle für fortschrittliche Materialien

- Welche Kernrolle spielt eine Pyrolyse-Ofenanlage beim Recycling von luftfahrttechnischen Prepreg-Abfällen? Hochwertige Rückgewinnung erzielen