Im Kern steuert ein Retortenofen seine Atmosphäre, indem er eine physisch isolierte, luftdichte Kammer schafft, die als Retorte bekannt ist. Dieses versiegelte Gefäß ermöglicht die vollständige Entfernung der Umgebungsluft und deren Ersatz durch ein präzise gesteuertes Gas oder ein Vakuum. Dieser Prozess der Isolation und des Austauschs ist grundlegend, um unerwünschte chemische Reaktionen, wie Oxidation, während der Hochtemperaturverarbeitung zu verhindern.

Das wesentliche Prinzip ist das der Verdrängung. Indem man die Charge zuerst in der Retorte versiegelt, kann man dann die reaktive Luft ausspülen und eine spezifische, kontrollierte Umgebung einführen – sei es ein inertes Gas, eine reaktive Gasmischung oder ein Vakuum –, die für einen erfolgreichen Prozess erforderlich ist.

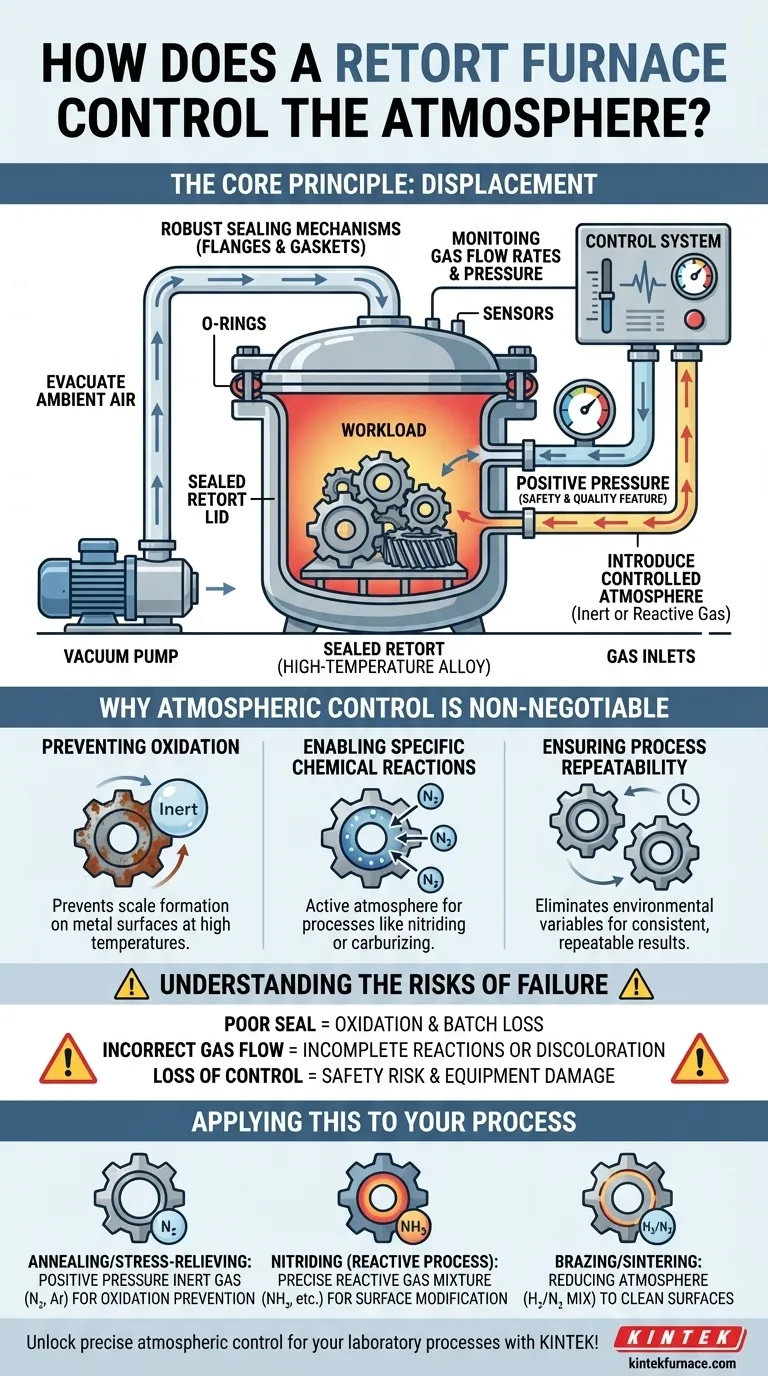

Der Aufbau der Atmosphärenkontrolle

Um zu verstehen, wie ein Retortenofen eine so präzise Kontrolle erreicht, muss man seine mechanischen Schlüsselkomponenten und Systemkomponenten betrachten. Jedes Teil spielt eine entscheidende Rolle bei der Schaffung und Aufrechterhaltung der gewünschten Umgebung.

Die versiegelte Retorte: Der Kern der Isolation

Die zentrale Komponente ist die Retorte selbst, typischerweise ein zylindrisches oder kastenförmiges Gefäß aus hochtemperaturbeständigen Metalllegierungen. Diese Retorte dient als versiegelte Kammer, in der das Material platziert wird.

Um ihre Luftdichtheit zu gewährleisten, stützt sich das System auf robuste Dichtungsmechanismen. Dazu gehören oft Edelstahlflansche und hochtemperaturbeständige Silikonkautschuk-O-Ringe oder andere Dichtungen, die sowohl das Austreten von Gas als auch, was noch wichtiger ist, das Eindringen von Luft verhindern.

Das Gasmanagementsystem: Spülen und Füllen

Die Atmosphärenkontrolle ist ein aktiver Prozess, der von einem speziellen Gassystem verwaltet wird. Dieses System hat zwei Hauptfunktionen.

Erstens evakuiert es die Umgebungsluft aus der versiegelten Retorte. Dies geschieht oft mit einer Vakuumpumpe, die den Sauerstoff und Stickstoff entfernt, die sonst bei hohen Temperaturen mit den Teilen reagieren würden.

Zweitens führt es die gewünschte Atmosphäre über Gaseinlässe ein. Dies kann ein inertes Gas wie Stickstoff oder Argon sein, um jegliche Reaktion zu verhindern, oder eine spezifische reaktive Gasmischung (wie Wasserstoff oder Ammoniak) für Prozesse wie Nitrieren oder Aufkohlen.

Das Steuerungssystem: Präzision und Sicherheit

Der gesamte Prozess wird durch ein Atmosphärenkontrollsystem gesteuert. Dieses System verwendet Sensoren zur Überwachung von Druck und Gaszusammensetzung innerhalb der Retorte.

Es arbeitet Hand in Hand mit dem Temperaturregler, um die Gasdurchflussraten zu steuern und einen leicht positiven Druck aufrechtzuerhalten. Dieser Überdruck ist ein wichtiges Sicherheits- und Qualitätsmerkmal, da er dazu beiträgt, dass keine Außenluft in die Kammer gesaugt wird, falls ein mikroskopisch kleines Leck vorhanden sein sollte.

Warum Atmosphärenkontrolle unverzichtbar ist

Eine fehlerhafte Kontrolle der Ofenatmosphäre ist kein geringfügiges Problem; sie kann zu einem vollständigen Prozessversagen führen. Die Integrität des Endprodukts hängt vollständig von der Aufrechterhaltung der spezifizierten Umgebung ab.

Verhinderung von Oxidation und Kontamination

Der häufigste Grund für die Atmosphärenkontrolle ist die Verhinderung von Oxidation. Bei hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff und bilden eine Zunderschicht auf der Oberfläche, die die Oberfläche, Abmessungen und Materialeigenschaften des Teils ruinieren kann.

Ermöglichung spezifischer chemischer Reaktionen

Bei vielen Wärmebehandlungsprozessen ist die Atmosphäre nicht nur schützend, sondern ein aktiver Bestandteil. Prozesse wie das Aufkohlen (Zugabe von Kohlenstoff) oder Nitrieren (Zugabe von Stickstoff) erfordern spezifische Gaszusammensetzungen, um eine gewünschte Änderung der Oberflächenchemie des Materials zu erreichen.

Sicherstellung der Prozesswiederholbarkeit

Eine kontrollierte Atmosphäre eliminiert die Variablen der Umgebungsfeuchtigkeit und Luftzusammensetzung. Dies stellt sicher, dass jedes Teil in einer Charge und jede nachfolgende Charge unter den exakt gleichen Bedingungen verarbeitet wird, was zu hochgradig konsistenten und wiederholbaren Ergebnissen führt.

Die Risiken eines Versagens verstehen

Eine unsachgemäß kontrollierte Atmosphäre führt direkt zu Ausschussteilen, verschwendeten Ressourcen und potenziellen Sicherheitsrisiken.

Die hohen Kosten einer schlechten Abdichtung

Die Wirksamkeit des gesamten Systems hängt von der Integrität der Retortendichtung ab. Selbst ein kleines Leck kann genügend Sauerstoff einleiten, um Oxidation zu verursachen, was die Qualität einer ganzen Charge beeinträchtigt und zu erheblichen finanziellen und zeitlichen Verlusten führt.

Die Auswirkungen eines falschen Gasflusses

Das einfache Füllen der Kammer mit Gas ist nicht ausreichend. Eine unzureichende Durchflussrate kann dazu führen, dass Verunreinigungen nicht vollständig ausgespült werden oder der notwendige Überdruck nicht aufrechterhalten wird, wodurch Luft eindringen kann. Dies kann zu Verfärbungen, Zunderbildung oder unvollständigen chemischen Reaktionen auf der Materialoberfläche führen.

Sicherheit und Geräteschäden

Im schlimmsten Fall kann ein Verlust der Atmosphärenkontrolle ein Sicherheitsrisiko darstellen. Zum Beispiel kann das Einleiten von brennbaren Gasen wie Wasserstoff in eine Kammer, die nicht ordnungsgemäß von Sauerstoff gespült wurde, ein explosives Gemisch erzeugen. Darüber hinaus können unerwünschte Reaktionen die internen Komponenten des Ofens, einschließlich der Retorte selbst, beschädigen.

Anwendung auf Ihren Prozess

Die spezifische Atmosphärenkontrollstrategie, die Sie verwenden, hängt vollständig von Ihrem Prozessziel ab.

- Wenn Ihr Hauptaugenmerk auf einfachem Glühen oder Spannungsarmglühen liegt: Ihr Ziel ist es, einen positiven Druck eines hochreinen inerten Gases wie Stickstoff oder Argon sicherzustellen, um eine Oberflächenoxidation während des thermischen Zyklus zu verhindern.

- Wenn Ihr Hauptaugenmerk auf einem reaktiven Prozess wie dem Nitrieren liegt: Sie müssen die Gaszusammensetzung, die Durchflussraten und die Temperatur präzise steuern, da die Atmosphäre selbst ein aktiver Bestandteil bei der Veränderung der Oberfläche des Teils ist.

- Wenn Ihr Hauptaugenmerk auf dem Hartlöten oder Sintern liegt: Sie benötigen eine reduzierende Atmosphäre, oft eine Wasserstoff-/Stickstoffmischung, um Oberflächen zu reinigen und die metallurgische Bindung zu fördern, während Oxidation verhindert wird.

Die Beherrschung der Atmosphärenkontrolle verwandelt Ihren Retortenofen von einem einfachen Ofen in ein präzises Materialverarbeitungswerkzeug.

Zusammenfassungstabelle:

| Komponente/Funktion | Wesentliche Details |

|---|---|

| Versiegelte Retorte | Luftdichte Kammer aus hochtemperaturbeständigen Legierungen mit Dichtungsmechanismen (z.B. O-Ringe) zur Isolation der Charge. |

| Gasmanagementsystem | Evakuiert Umgebungsluft und führt über Einlässe und Vakuumpumpen kontrollierte Gase (z.B. inert oder reaktiv) ein. |

| Steuerungssystem | Überwacht Druck und Gaszusammensetzung, hält Überdruck für Sicherheit und Konsistenz aufrecht. |

| Primäre Vorteile | Verhindert Oxidation, ermöglicht spezifische Reaktionen (z.B. Aufkohlen), gewährleistet Wiederholbarkeit und Sicherheit. |

Erzielen Sie eine präzise Atmosphärenkontrolle für Ihre Laborprozesse mit KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, die alle durch starke, tiefgehende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Wärmebehandlungsergebnisse zu verbessern und konsistente, hochwertige Ergebnisse zu gewährleisten!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.