Im Kern besteht die Rolle einer reduzierenden Atmosphäre bei Gießereibetrieben darin, die Umgebung während Hochtemperaturprozessen chemisch zu kontrollieren. Sie verhindert aktiv unerwünschte Reaktionen wie Oxidation (Rost und Zunder) und kann zur gezielten Umwandlung von Materialien eingesetzt werden, beispielsweise zur Umwandlung von gereinigtem Eisenerz in reines Metall.

Die entscheidende Erkenntnis ist, dass eine reduzierende Atmosphäre nicht nur ein passiver Schutzschild ist. Sie ist ein aktives chemisches Mittel, das Sauerstoff entfernt und es dem Bediener ermöglicht, die Metalloberfläche zu schützen, seine chemische Zusammensetzung zu steuern und sicherzustellen, dass das Endprodukt präzise metallurgische Spezifikationen erfüllt.

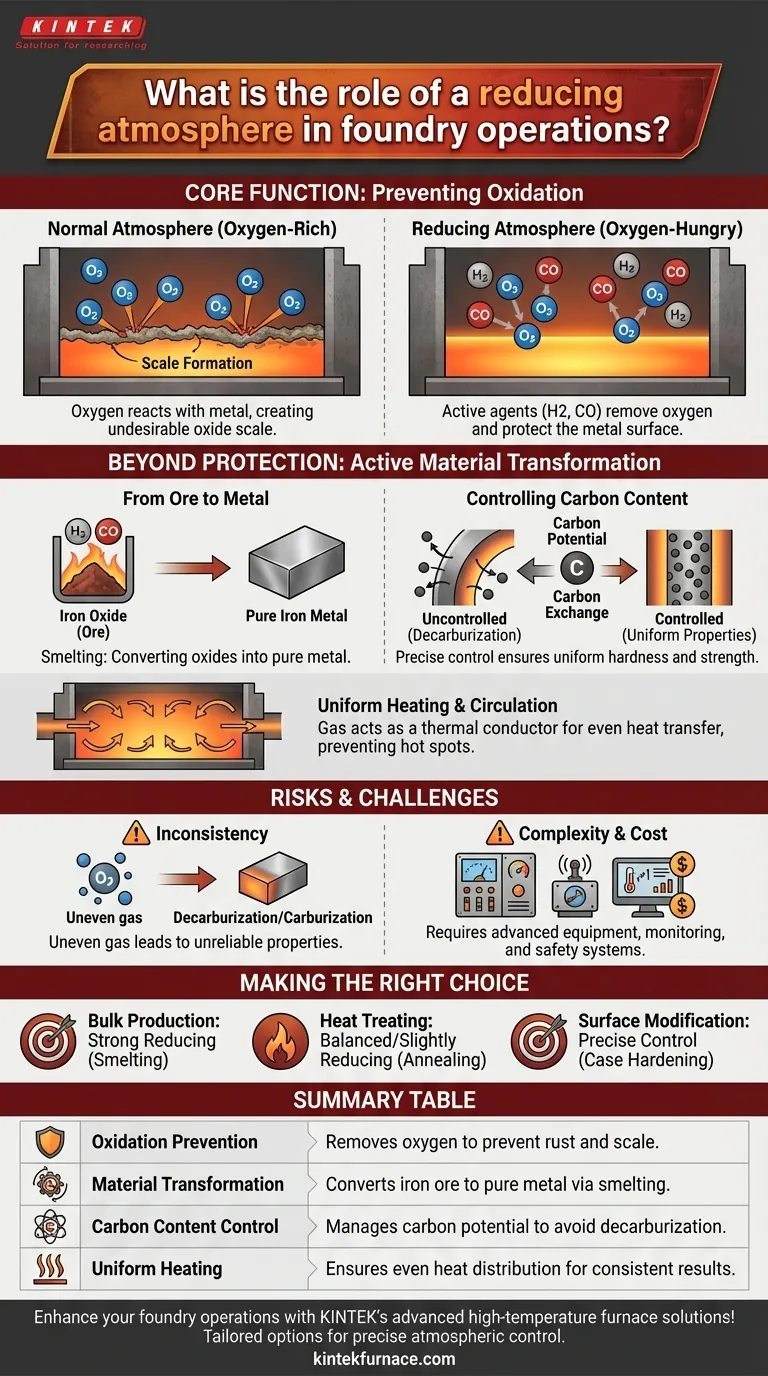

Die Kernfunktion: Oxidation verhindern

Was passiert in einer normalen Atmosphäre?

Wenn Metall in Gegenwart normaler Luft auf hohe Temperaturen erhitzt wird, reagiert der Sauerstoff aggressiv mit der Metalloberfläche. Dieser Prozess wird als Oxidation bezeichnet.

Das Ergebnis ist die Bildung einer Oxidschicht, die allgemein als Zunder bekannt ist. Dieser Zunder ist unerwünscht, da er die Oberflächengüte beschädigt, die Abmessungen des Teils verändert und abplatzen kann, wodurch Defekte entstehen.

Wie eine reduzierende Atmosphäre entgegenwirkt

Eine reduzierende Atmosphäre wird so konstruiert, dass sie „sauerstoffhungrig“ ist. Sie besteht hauptsächlich aus Gasen wie Wasserstoff (H₂) und Kohlenmonoxid (CO).

Diese Gase haben bei hohen Temperaturen eine stärkere Affinität zu Sauerstoff als das Metall. Sie suchen aktiv nach freiem Sauerstoff im Ofen und verbinden sich damit. Sie können sogar Sauerstoffatome direkt von bereits auf der Metalloberfläche vorhandenen Oxiden abstreifen und diese so effektiv reinigen.

Über den Schutz hinaus: Aktive Materialumwandlung

Während die Verhinderung von Oxidation eine Hauptaufgabe ist, ist eine reduzierende Atmosphäre auch ein mächtiges Werkzeug zur gezielten Veränderung des Materials selbst.

Von Erz zu Metall

Im grundlegendsten Gießereiprozess wird eine reduzierende Atmosphäre zum Schmelzen von Erz verwendet. Gereinigtes Eisenerz ist im Wesentlichen Eisenoxid.

Durch das Erhitzen dieses Erzes in einer starken reduzierenden Atmosphäre entfernen Kohlenmonoxid und Wasserstoff den Sauerstoff vom Eisenoxid und hinterlassen reines, geschmolzenes Eisen.

Steuerung des Kohlenstoffgehalts

Die Zusammensetzung der Atmosphäre bestimmt auch den Kohlenstoffaustausch zwischen der Ofenumgebung und dem Metallteil, insbesondere bei Stahl. Dies wird als Kohlenstoffpotential bezeichnet.

Eine unkontrollierte Atmosphäre kann zu Decarburierung führen, bei der Kohlenstoff von der Oberfläche des Stahls entfernt wird. Dies macht die Oberfläche weicher und schwächer als der Kern, was oft ein kritisches Versagen darstellt.

Eine präzise gesteuerte reduzierende Atmosphäre verhindert diesen Verlust und gewährleistet eine gleichmäßige Härte und Festigkeit im gesamten Bauteil.

Ein Medium für gleichmäßiges Erwärmen

Schließlich ist das Gas in einem Atmosphärenofen nicht statisch. Es zirkuliert und wirkt als Wärmeleiter.

Dies stellt sicher, dass die Wärme gleichmäßig von den Ofenelementen auf alle Oberflächen des Teils übertragen wird, wodurch Hotspots verhindert und eine gleichmäßige und vorhersagbare Wärmebehandlung gewährleistet wird.

Verständnis der Risiken und Herausforderungen

Die Verwendung einer reduzierenden Atmosphäre bietet immense Kontrolle, führt aber auch zu Komplexität und potenziellen Fallstricken, die bewältigt werden müssen.

Die Gefahr der Inkonsistenz

Eine falsch gemischte oder zirkulierende Atmosphäre kann schädlicher sein als die Verwendung überhaupt keiner Schutzatmosphäre.

Wenn die Konzentration der reduzierenden Gase nicht einheitlich ist, können einige Bereiche eines Teils Decarburierung erfahren, während andere eine unbeabsichtigte Carburierung (die Zugabe von Kohlenstoff) erfahren können. Dies führt zu inkonsistenten und unzuverlässigen Materialeigenschaften.

Prozesskomplexität und Kosten

Atmosphärenöfen sind von Natur aus komplexer und teurer im Betrieb als einfache Luftöfen.

Sie erfordern hochentwickelte Gasmischpaneele, Überwachungsausrüstung (wie Sauerstoffsonden und Taupunktsensoren) sowie robuste Sicherheitssysteme, da Wasserstoff und Kohlenmonoxid brennbar und giftig sind.

Die richtige Wahl für Ihr Ziel treffen

Das spezifische Ziel Ihres Ofenbetriebs bestimmt die Art und den Kontrollgrad der erforderlichen Atmosphäre.

- Wenn Ihr Hauptaugenmerk auf der Massenmetallproduktion aus Erz liegt: Eine starke, stark reduzierende Atmosphäre ist unerlässlich, um Oxide effizient in reines Metall umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung von Teilen liegt (z. B. beim Glühen): Das Ziel ist eine ausgewogene oder leicht reduzierende Atmosphäre, um Oberflächenschäden wie Oxidation und Decarburierung während des thermischen Zyklus einfach zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Modifikation von Oberflächeneigenschaften liegt (z. B. beim Einsatzhärten): Die Atmosphäre muss präzise gesteuert werden, um das Kohlenstoffpotential zu regeln und aktiv eine kontrollierte Menge Kohlenstoff in die Oberfläche des Bauteils einzubringen.

Letztendlich ist die Beherrschung der Ofenatmosphäre der Schlüssel zur Erzielung einer präzisen und wiederholbaren Kontrolle über die endgültige Qualität jeder Hochleistungsmetallkomponente.

Zusammenfassungstabelle:

| Aspekt | Rolle der reduzierenden Atmosphäre |

|---|---|

| Oxidationsprävention | Entfernt Sauerstoff, um Rost- und Zunderbildung zu verhindern |

| Materialumwandlung | Wandelt Eisenerz durch Schmelzen in reines Metall um |

| Kohlenstoffgehaltskontrolle | Steuert das Kohlenstoffpotential, um Decarburierung oder Carburierung zu vermeiden |

| Gleichmäßiges Erwärmen | Gewährleistet eine gleichmäßige Wärmeverteilung für konsistente Ergebnisse |

Verbessern Sie Ihre Gießereibetriebe mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir vielfältige Labore mit maßgeschneiderten Optionen wie Muffel-, Rohr-, Drehröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Kontrolle über reduzierende Atmosphären, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – Oxidation verhindern, gleichmäßiges Erwärmen erreichen und Materialtransformationen optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Qualität und Effizienz Ihrer Metallverarbeitung verbessern kann!

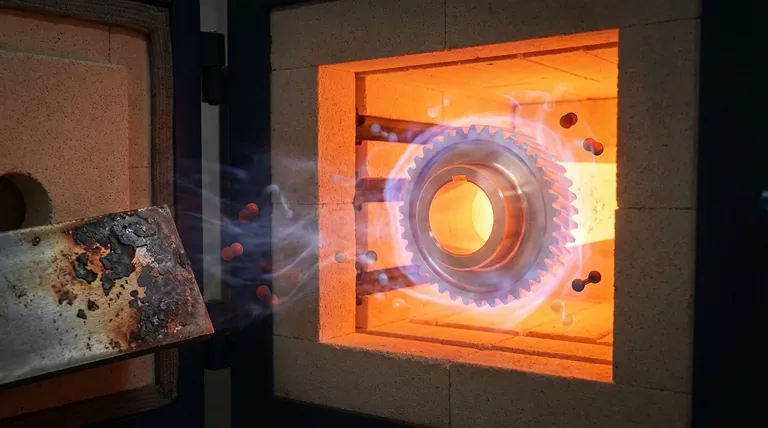

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen