Im Kern ist ein Hartlöt-Ofen eine spezialisierte Industrieanlage, die Metallkomponenten durch Erhitzen in einer hochkontrollierten Umgebung verbindet. Er verwendet ein Füllmetall mit einem niedrigeren Schmelzpunkt als die Basisteile, das schmilzt und durch Kapillarwirkung in die Fuge fließt. Beim Abkühlen verfestigt sich dieses Füllmaterial und bildet eine starke, saubere, metallurgische Verbindung, ohne die Komponenten selbst zu schmelzen.

Der wahre Wert eines Hartlöt-Ofens liegt nicht nur in der Wärme, die er liefert, sondern in der präzisen Umgebungskontrolle, die er bietet. Durch die Steuerung der Atmosphäre, insbesondere durch die Erzeugung eines Vakuums, werden Verunreinigungen wie Sauerstoff eliminiert, um außergewöhnlich starke und saubere Verbindungen zu erzeugen, die mit Methoden an der offenen Luft unerreichbar wären.

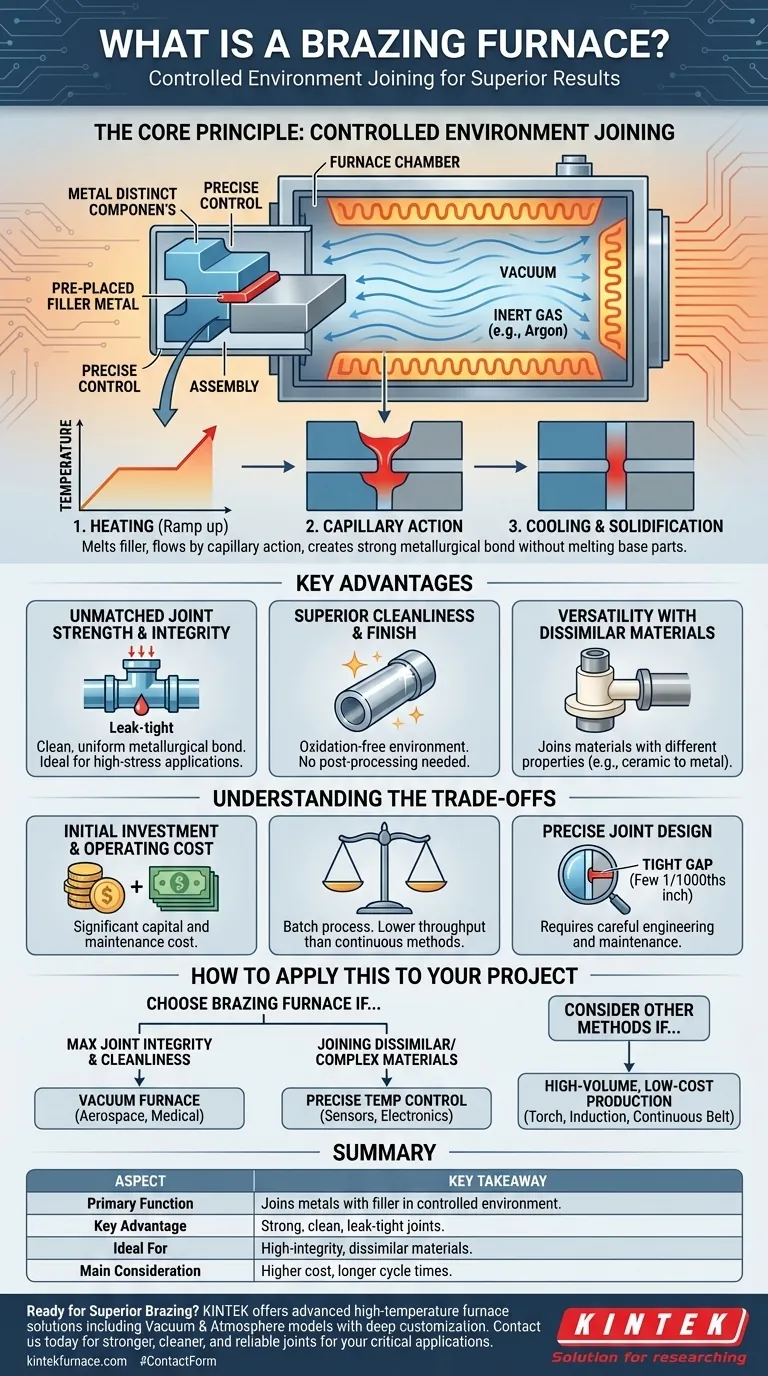

Das Kernprinzip: Fügen in kontrollierter Umgebung

Das Ofenlöten ist im Grunde ein Präzisionsprozess. Es geht über das grobe Erhitzen mit einem Brenner hinaus zu einem sorgfältig gesteuerten thermischen Zyklus innerhalb einer geschlossenen Atmosphäre.

Wie der Prozess abläuft

Zuerst werden die Metallkomponenten mit dem zuvor an der Fuge platzierten Füllmetall montiert. Die gesamte Baugruppe wird dann in den Ofen geladen. Die Ofenkammer wird versiegelt, und die Atmosphäre wird modifiziert – oft durch das Erzeugen eines Vakuums oder das Einleiten eines Inertgases. Die Temperatur wird dann auf einen präzisen Punkt über dem Schmelzpunkt des Füllmetalls, aber sicher unter dem der Grundmetalle, erhöht.

Das geschmolzene Füllmaterial wird durch Kapillarwirkung in den engen Spalt zwischen den Teilen gezogen. Nach einer festgelegten Haltezeit bei Temperatur wird die Baugruppe kontrolliert abgekühlt. Das Füllmetall verfestigt sich und bildet eine dauerhafte, hochintegre Verbindung zwischen den Teilen.

Die entscheidende Rolle der Atmosphäre

Die kontrollierte Umgebung unterscheidet das Ofenlöten von anderen Methoden. An der offenen Luft führt das Erhitzen von Metallen zu Oxidation, einer Form der Korrosion, die eine schwache, spröde Oxidschicht auf der Oberfläche erzeugt. Diese Schicht verhindert, dass das Füllmetall die Grundmaterialien richtig benetzt, was zu einer schlechten oder fehlgeschlagenen Verbindung führt.

Ein Vakuum-Hartlöt-Ofen ist der Goldstandard für die Kontrolle. Durch das Entfernen fast der gesamten Luft schafft er eine saubere, oxidationsfreie Umgebung und gewährleistet, dass die endgültige Verbindung so stark und rein wie möglich ist.

Wesentliche Vorteile in industriellen Anwendungen

Die Kontrolle, die ein Hartlöt-Ofen bietet, führt direkt zu greifbaren Vorteilen bei der Herstellung komplexer oder hochleistungsfähiger Teile.

Unübertroffene Verbindungsfestigkeit und Integrität

Da der Prozess eine saubere, gleichmäßige metallurgische Verbindung über die gesamte Fugenfläche schafft, ist die resultierende Verbindung unglaublich stark und oft dicht. Dies macht das Ofenlöten ideal für Komponenten, die hohem Druck oder hoher Beanspruchung standhalten müssen.

Überlegene Sauberkeit und Oberflächengüte

Ohne Oxidation kommt die gelötete Baugruppe sauber aus dem Ofen und erfordert oft keine Nachbearbeitung oder Reinigung. Dies spart Zeit und Ressourcen und führt zu einem optisch überlegenen Produkt.

Vielseitigkeit bei ungleichen Materialien

Die präzise Temperaturregelung des Ofens ermöglicht das Verbinden von Materialien mit sehr unterschiedlichen Eigenschaften, wie z.B. Keramiken und Metalle. Dies ist mit weniger kontrollierten Heizmethoden extrem schwierig zu erreichen, was das Ofenlöten für fortschrittliche Komponenten wie Sensoren und Hochleistungselektronik unerlässlich macht.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Ofenlöten nicht die Lösung für jede Fügeherausforderung. Objektivität erfordert die Anerkennung seiner Grenzen.

Anfangsinvestition und Betriebskosten

Hartlöt-Öfen, insbesondere fortschrittliche Vakuummodelle, stellen eine erhebliche Kapitalinvestition dar. Es handelt sich um komplexe Maschinen, die eine spezielle Infrastruktur und Wartung erfordern, was zu höheren Betriebskosten im Vergleich zu einfacheren Methoden wie dem Brennlöten führt.

Zykluszeit und Durchsatz

Das Ofenlöten ist typischerweise ein Batch-Prozess. Die zum Laden des Ofens, zum Erzeugen eines Vakuums, zum Durchführen des thermischen Zyklus und zum Abkühlen erforderliche Zeit kann lang sein. Dies führt zu einem geringeren Durchsatz als bei kontinuierlichen oder manuellen Lötmethoden, wodurch es für bestimmte Hochvolumen-Produktionslinien weniger geeignet ist.

Anforderung an präzises Fugen-Design

Der Prozess beruht auf der Kapillarwirkung zur Verteilung des Füllmetalls. Dies bedeutet, dass der Spalt zwischen den zu verbindenden Komponenten sorgfältig konstruiert und eingehalten werden muss – typischerweise nur wenige Tausendstel Zoll. Dies erhöht die Komplexität des Teiledesigns und des Herstellungsprozesses.

Wie Sie dies auf Ihr Projekt anwenden können

Die Wahl der richtigen Fügemethode hängt vollständig von den technischen Anforderungen und Geschäftszielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Fugenintegrität und Sauberkeit liegt: Ein Vakuum-Hartlöt-Ofen ist die überlegene Wahl, um oxidationsfreie, hochfeste Verbindungen zu schaffen, insbesondere für kritische Anwendungen in der Luft- und Raumfahrt, Medizin oder Elektronik.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher oder komplexer Materialien liegt: Die präzise Temperaturregelung eines Ofens ist unerlässlich, um Materialien wie Keramiken mit Metallen oder Teile mit komplexen Geometrien erfolgreich zu verbinden.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Hochvolumenproduktion liegt: Einfachere Methoden wie Brennlöten, Induktionslöten oder kontinuierliche Bandöfen könnten kostengünstiger sein, da sie schnellere Zykluszeiten für weniger kritische Anwendungen bieten.

Letztendlich ist die Entscheidung für die Verwendung eines Hartlöt-Ofens eine strategische Entscheidung, um Qualität, Zuverlässigkeit und Materialvielseitigkeit in Ihrem Design zu priorisieren.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Primäre Funktion | Verbindet Metallkomponenten unter Verwendung eines Füllmetalls in einer kontrollierten Umgebung. |

| Hauptvorteil | Erzeugt außergewöhnlich starke, saubere und dichte Verbindungen, ohne die Basisteile zu schmelzen. |

| Ideal für | Hochintegre Anwendungen in der Luft- und Raumfahrt, Medizin und Elektronik; Verbinden ungleicher Materialien. |

| Hauptüberlegung | Höhere Anfangsinvestition und längere Zykluszeiten im Vergleich zu einfacheren Methoden. |

Bereit für überlegene Lötergebnisse?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Hartlötanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihnen helfen kann, stärkere, sauberere und zuverlässigere Verbindungen für Ihre kritischen Anwendungen zu schaffen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern